Wat is het verschil tussen dunne poedercoatings en conventionele poedercoatings?

De voordelen van poedercoating zijn dat een enkele coating een dikke coatinglaag kan krijgen (50~150 μm), hoge productie-efficiëntie, besparing van grondstoffen, vermindering van VOC-uitstoot en voldoen aan de eisen van het moderne milieubeschermingsconcept.

Daarom is poedercoating sterk ontwikkeld. Echter, de coating film van sommige producten hoeft niet te dik te zijn, bijvoorbeeld, de dikke coating film van huishoudelijke apparaten heeft geleid tot de toename van de materiaalkosten voor gebruikers, de slechte groepering prestaties van geschilderde onderdelen, en zelfs het probleem van instabiele mechanische eigenschappen van coating film coating online coatingol.com.

Om de coatingkosten en de doorloopsnelheid van het spuiten te verminderen, heeft dunne poedercoating een speciaal toepassingsgebied, dunne en uniforme coatingfilm is een zeer belangrijke prestatie van dunne poedercoatingfilm.

De laagdikte van conventionele poedercoatings is 60-80μm, alleen om de laagdikte te bereiken om ervoor te zorgen dat het gecoate werkstuk volledig bedekt is, de vlakheid van de film en verschillende prestatie-indicatoren voldoen aan de eisen.

Als de laagdikte van conventionele poedercoatings wordt teruggebracht tot 45-60 μm, is het erg moeilijk om de bovenstaande prestaties te bereiken en om de uniformiteit van het poeder op één laag en op de randen te garanderen.

Daarom is de verbetering van de deeltjesgrootteverdeling, dekkracht, nivellering en laadefficiëntie van conventionele poedercoatings het probleem dat moet worden opgelost om poedercoatings met dunne coatings te ontwikkelen.

Volgens de vereisten van poedercoatings en coatings met dunne coatings, hebben we door het optimaliseren van de formule, het aanpassen van het productieproces en het combineren van de verschillende spuitprocesparameters van de gebruiker, een poedercoating van het dunne coatingtype ontwikkeld die een uniforme dunne coating kan bereiken zonder de bestaande productieapparatuur en uithardingsomstandigheden van de gebruiker te veranderen en alleen de luchtdruk van het spuiten lichtjes aan te passen.

Vergelijking deeltjesgrootteverdeling

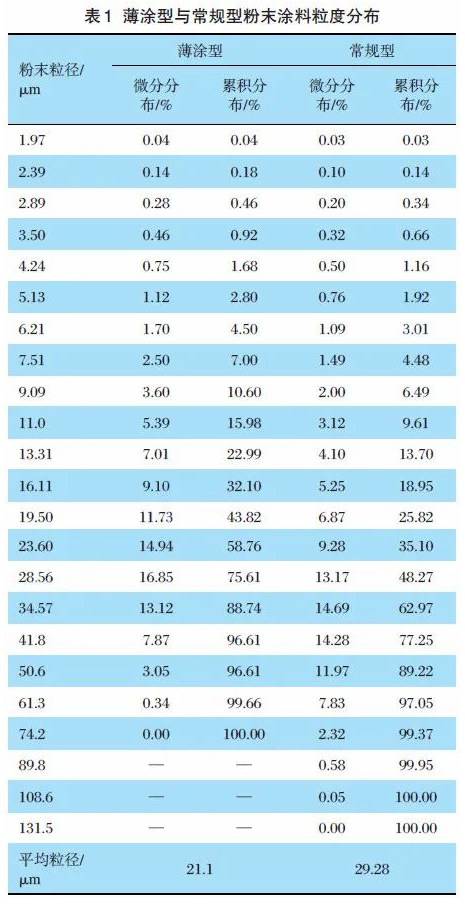

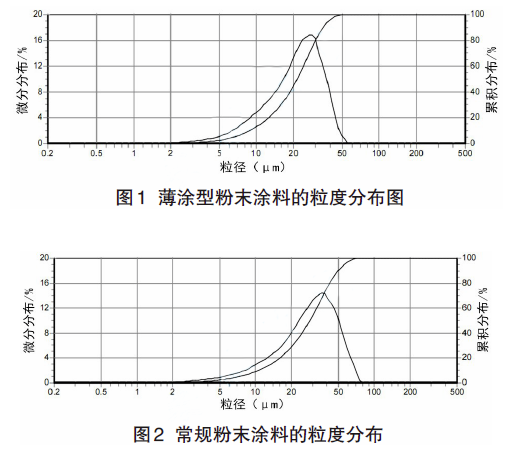

De deeltjesgrootteverdeling van dunne deklaag en conventionele poederdeklaag wordt getoond in Tabel 1 en Figuur 1 en Figuur 2.

Uit de vergelijking van de gegevens in tabel 1 blijkt dat de deeltjesgrootteverdeling van dunne coatings en conventionele poedercoatings duidelijk verschilt, met een gemiddelde deeltjesgrootte van respectievelijk 21,1 μm en 29,28 μm.

Wat de laagdikte betreft, kan het dunne coatingtype met een laagdikte van 45-60 μm een bevredigende laagdekking, vlakheid en uitstralingseffect bereiken en conventionele poedercoatings zijn in principe hetzelfde; terwijl het conventionele type 60-80 μm nodig heeft om aan de eisen te voldoen.

De dunne dikte van de deklaagpoederfilm, dekkend vermogen vermindert, door de hoeveelheid pigment te verhogen, dispersieadditieven en andere methodes toe te voegen kan de dispersie van kleurenvuller verbeteren, de dekkracht verbeteren; het nivelleren van de poederdeklaagfilm is door de aanpassing van de deeltjesgrootteverdeling, d.w.z. de gemiddelde aanpassing van de deeltjesgrootte te bereiken.

De gemiddelde deeltjesgrootte van dunne poedercoating is klein, de vloeibaarheid van het droge poeder, de stabiliteit bij opslag, de poedersnelheid en andere eigenschappen worden slecht, maar door de formule van de poedercoating aan te passen, door matige toevoeging van krachtversterkers, losse additieven, enz. kunnen deze worden verbeterd om aan de eisen van de gebruiker te voldoen.

Het coatingeffect van dunne poedercoating

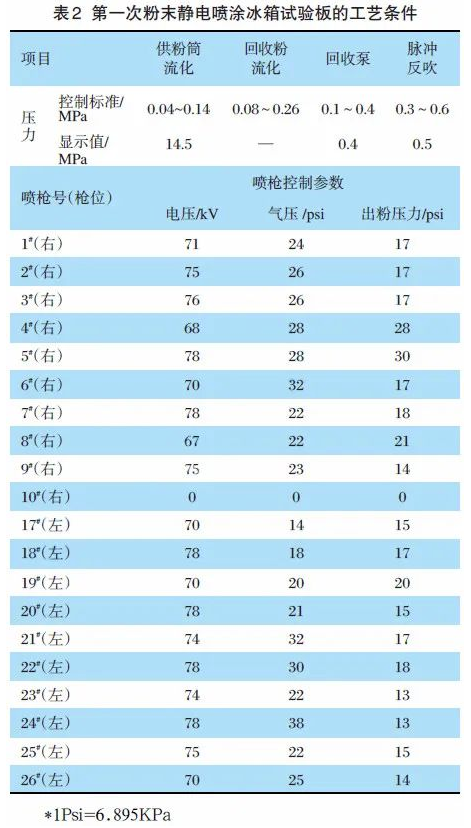

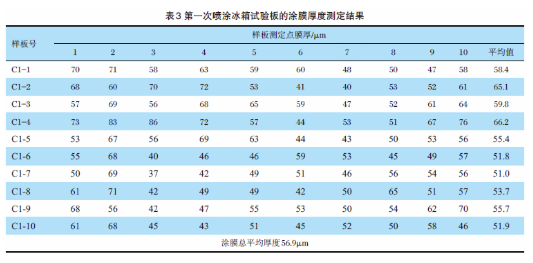

Om poedercoating van het dunne coatingtype in de koelkastspuitlijn te spuiten voor een test. De procescondities van de eerste elektrostatische poederspuittest worden weergegeven in tabel 2. 10 koelkast testplaten worden genomen voor het spuiten, en de dikte van de coating film wordt gemeten op 10 punten op elke plaat, en de meetresultaten worden weergegeven in tabel 3.

Filmdikte: de maximale waarde van 66,2 μm, de minimale waarde van 51,8 μm, de totale gemiddelde waarde van 56,9 μm.

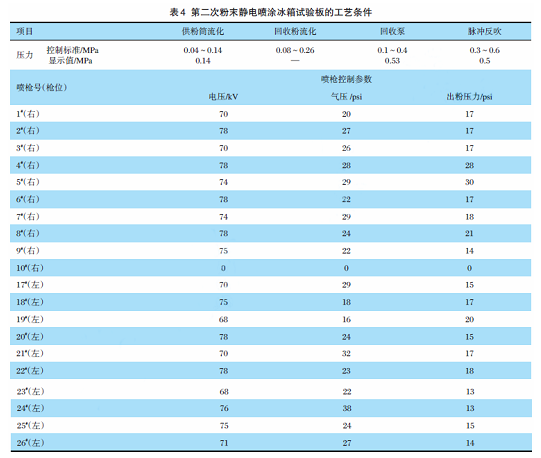

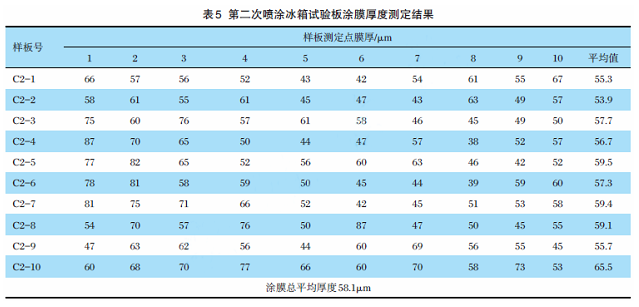

De tweede dunne coating type poedercoating elektrostatische spuiten koelkast testplaat procesomstandigheden zoals weergegeven in tabel 4, 10 stuks koelkast testplaat spuiten, en elke plaat om de filmdikte van 10 punten (tabel 5) te bepalen.

De gemiddelde dikte van de poedercoatingfilm van de twee tests was 57,5 μm, wat lager was dan de ondergrenswaarde van 60 μm voor conventionele poedercoatingfilm.

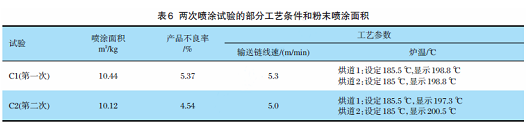

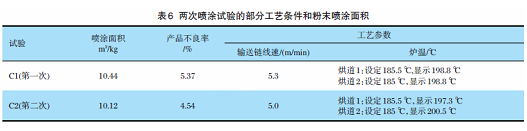

Enkele van de procescondities en het oppervlak van het werkstuk dat per massaeenheid poedercoating in de test kan worden gespoten, staan in tabel 6 voor het type poedercoating met dunne deklaag.

De bovenstaande testresultaten laten zien dat.

(1) het poedercoatingoppervlak per kg in beide testen was meer dan 10,0 m2/kg, met een gemiddelde waarde van 10,28 m2/kg.

(2) De defecte snelheid van de plaat is stabiel op ongeveer 5%.

(3) De dikte van de coatinglaag is relatief stabiel, met een maximale laagdikte van 76 μm en een minimumwaarde van 37 μm bij de eerste test, en een maximale laagdikte van 87 μm en een minimumwaarde van 42 μm bij de tweede test.

(4) De procesparameters van de coatinglijn zijn in principe stabiel en de nivellering en de dekkracht van de coatinglaag zijn goed.

Opgemerkt moet worden dat, in vergelijking met conventionele poeder coatings, hoewel de dunne coating poeder coatings kan een dunnere film te krijgen, maar van de filmdikte meetresultaten, de filmdikte uniformiteit moet worden verbeterd, het belangrijkste probleem is de stabiliteit van het poeder toevoersysteem moet de poedertoevoer te verbeteren.

Vergelijking van sproeikarakteristieken

Dunne coating type poeder coatings en conventionele poeder coatings elektrostatisch spuiten koelkast, vergelijk de laagdikte en het spuiten gebied per kilogram poeder, zijn de testresultaten weergegeven in tabel 7.

Testresultaten tonen aan dat.

(1) na het veranderen naar dunne coating type poedercoating spuitmonster, kan elke kilogram dunne coating poeder dan conventionele poeder spuit 2,63 m2 meer, het opslaan van poedercoating dosering 34.38%.

(2) in vergelijking met conventionele poedercoatings, dunne coating type poedercoatings, de gemiddelde laagdikte verminderd met 25μm; het verschil tussen de maximale en minimale laagdikte van de conventionele poedercoatings van ongeveer 120μm verminderd tot 50μm, de coating product defect tarief daalde met 6.04%.

(3) De poedercoating met dunne deklaag heeft een sterk penetrerend vermogen bij het spuiten, waardoor het poedergehalte in de dode hoek duidelijk verbetert en de laagdikte uniformer is dan bij de conventionele poedercoating, waardoor de coatingkosten sterk dalen en de coatingefficiëntie verbetert.

Conclusie

Uit de bovenstaande testresultaten kunnen de volgende conclusies worden getrokken.

(1) Door de formulering van de poedercoating aan te passen, en met name de deeltjesgrootteverdeling van de poedercoating te regelen, kunnen dunne poedercoatings worden gemaakt.

(2) Door het coatingproces aan te passen, kan poedercoating van het dunne-coatingtype worden gebruikt om een dunne coatinglaag met een gemiddelde dikte van minder dan 60 µm te verkrijgen, wat niet alleen de hoeveelheid poedercoating bespaart, maar ook de coatingkosten verlaagt.

grondstoffen voor inkt : UV-fotoinitiator Producten uit dezelfde serie

| Naam product | CAS-NR. | Chemische naam |

| lcnacure® TPO | 75980-60-8 | Difenyl(2,4,6-trimethylbenzoyl)fosfineoxide |

| lcnacure® TPO-L | 84434-11-7 | Ethyl(2,4,6-trimethylbenzoyl)fenylfosfinaat |

| lcnacure® 819/920 | 162881-26-7 | Fenylbis(2,4,6-trimethylbenzoyl)fosfineoxide |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropylthioxanthon |

| lcnacure® DETX | 82799-44-8 | 2,4-diethyl-9H-thioxanthen-9-on |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-Dimethoxy-2-fenylacetofenon |

| lcnacure® 907 | 71868-10-5 | 2-Methyl-4′-(methylthio)-2-morfolinopropiofenon |

| lcnacure® 184 | 947-19-3 | 1-Hydroxycyclohexyl fenylketon |

| lcnacure® MBF | 15206-55-0 | Methylbenzoylformiaat |

| lcnacure® 150 | 163702-01-0 | Benzeen, (1-methylethenyl)-, homopolymeer, ar-(2-hydroxy-2-methyl-1-oxopropyl)derivaten |

| lcnacure® 160 | 71868-15-0 | Difunctioneel alfahydroxyketon |

| lcnacure® 1173 | 7473-98-5 | 2-Hydroxy-2-methylpropiofenon |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis(diethylamino)benzofenon |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoylbifenyl |

| lcnacure® OMBB/MBB | 606-28-0 | Methyl 2-benzoylbenzoaat |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUORO-3-(1-HYDROPYRROL-1-YL)FENYL)TITANCEEN |

| lcnacure® BP | 119-61-9 | Benzofenon |

| lcnacure® 754 | 211510-16-6 | Benzeenazijnzuur, alfa-oxo-, oxydi-2,1-ethaandiylester |

| lcnacure® CBP | 134-85-0 | 4-Chloorbenzofenon |

| lcnacure® MBP | 134-84-9 | 4-Methylbenzofenon |

| lcnacure® EHA | 21245-02-3 | 2-Ethylhexyl-4-dimethylaminobenzoaat |

| lcnacure® DMB | 2208-05-1 | 2-(Dimethylamino)ethylbenzoaat |

| lcnacure® EDB | 10287-53-3 | Ethyl 4-dimethylaminobenzoaat |

| lcnacure® 250 | 344562-80-7 | (4-Methylfenyl) [4-(2-methylpropyl)fenyl] jodoniumhexafluorofosfaat |

| lcnacure® 369 | 119313-12-1 | 2-benzyl-2-(dimethylamino)-4′-morfolinobutyrofenon |

| lcnacure® 379 | 119344-86-4 | 1-Butanon, 2-(dimethylamino)-2-(4-methylfenyl)methyl-1-4-(4-morfolinyl)fenyl- |

| lcnacure® 938 | 61358-25-6 | Bis(4-tert-butylfenyl)jodoniumhexafluorofosfaat |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Kationische fotoinitiator UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Difenyl(4-fenylthio)fenylsufoniumhexafluorofosfaat |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Zouten van gemengd type triarylsulfoniumhexafluoroantimonaat |

| lcnacure® 6993-P | 71449-78-0 | 4-Thiofenylfenyldifenylsulfoniumhexafluorantimonaat |

| lcnacure® 1206 | Fotoinitiator APi-1206 |

Grondstoffen voor UV-inkt : UV-monomeer Producten uit dezelfde serie

| ACMO | 4-acryloylmorfoline | 5117-12-4 |

| ADAMA | 1-Adamantylmethacrylaat | 16887-36-8 |

| DCPEOA | Dicyclopentenyloxyethylacrylaat | 65983-31-5 |

| DI-TMPTA | DI(TRIMETHYLOLPROPAAN)TETRAACRYLAAT | 94108-97-1 |

| DPGDA | Dipropyleenglycol Dienoaat | 57472-68-1 |

| DPHA | Dipentaerythritol hexaacrylaat | 29570-58-9 |

| ECPMA | 1-Ethylcyclopentylmethacrylaat | 266308-58-1 |

| EO10-BPADA | (10) geëthoxyleerd bisfenol A-diacrylaat | 64401-02-1 |

| EO3-TMPTA | Geëthoxyleerd trimethylolpropaan triacrylaat | 28961-43-5 |

| EO4-BPADA | (4) geëthoxyleerd bisfenol A-diacrylaat | 64401-02-1 |

| EOEOEA | 2-(2-Ethoxyethoxy)ethylacrylaat | 7328-17-8 |

| GPTA ( G3POTA ) | GLYCERYL PROPOXY TRIACRYLAAT | 52408-84-1 |

| HDDA | Hexamethyleen diacrylaat | 13048-33-4 |

| HEMA | 2-hydroxyethylmethacrylaat | 868-77-9 |

| HPMA | 2-hydroxypropylmethacrylaat | 27813-02-1 |

| IBOA | Isobornylacrylaat | 5888-33-5 |

| IBOMA | Isobornylmethacrylaat | 7534-94-3 |

| IDA | Isodecylacrylaat | 1330-61-6 |

| IPAMA | 2-isopropyl-2-adamantylmethacrylaat | 297156-50-4 |

| LMA | Dodecyl 2-methylacrylaat | 142-90-5 |

| NP-4EA | (4) geëthoxyleerd nonylfenol | 2156-97-0 |

| NPGDA | Neopentyl glycol diacrylaat | 2223-82-7 |

| PDDA | Ftalaat diethyleenglycoldiacrylaat | |

| PEGDA | Polyethyleenglycoldiacrylaat | 26570-48-9 |

| PEGDMA | Poly(ethyleenglycol)dimethacrylaat | 25852-47-5 |

| PETA | PETA Monomeer | 3524-68-3 |

| PHEA | 2-FENOXYETHYLACRYLAAT | 48145-04-6 |

| PO2-NPGDA | NEOPENTYL GLYCOL PROPOXYLAAT DIACRYLAAT | 84170-74-1 |

| TEGDMA | Triethyleenglycol dimethacrylaat | 109-16-0 |

| THFA | Tetrahydrofurfuryl acrylaat | 2399-48-6 |

| THFMA | Tetrahydrofurfurylmethacrylaat | 2455-24-5 |

| TMPTA | Trimethylolpropaan triacrylaat | 15625-89-5 |

| TMPTMA | Trimethylolpropaan trimethacrylaat | 3290-92-4 |

| TPGDA | Tripropyleenglycol diacrylaat | 42978-66-5 |