박막 파우더 코팅과 기존 파우더 코팅의 차이점은 무엇인가요?

분말 코팅의 장점은 단일 코팅으로 두꺼운 코팅막(50~150μm), 높은 생산 효율성, 자원 절약, VOC 배출 감소, 현대 환경 보호 개념의 요구 사항을 충족할 수 있다는 것입니다.

따라서 분말 코팅이 크게 발전했습니다. 그러나 일부 제품의 코팅 필름은 너무 두껍지 않아도됩니다. 예를 들어 가전 제품의 두꺼운 코팅 필름은 사용자의 재료비 증가, 도장 부품의 불량한 그룹화 성능, 심지어 코팅 필름 코팅의 불안정한 기계적 특성 문제까지 온라인 코팅올닷컴.

코팅 비용과 분사 통과율을 줄이기 위해 얇은 분말 코팅은 특수한 적용 영역을 가지고 있으며 얇고 균일한 코팅 필름은 얇은 분말 코팅 필름의 매우 중요한 성능입니다.

기존 분말 코팅의 필름 두께는 60-80μm이며, 코팅 된 공작물이 완전히 덮이고 필름 평탄도 및 다양한 성능 지표가 요구 사항을 충족하는지 확인하기 위해 필름 두께를 달성하기 위해서만 필름 두께를 달성합니다.

기존 파우더 코팅의 필름 두께를 45~60μm로 줄이면 위의 성능을 달성하고 파우더를 한 번 도포하고 가장자리에 균일하게 도포하기가 매우 어렵습니다.

따라서 기존 분말 코팅의 입자 크기 분포, 피복력, 레벨링 및 충전 효율의 개선은 얇은 코팅 분말 코팅을 개발하기 위해 반드시 해결해야 하는 문제입니다.

박막 분체 도장 및 코팅의 요구 사항에 따라 포뮬러 최적화, 생산 공정 조정, 사용자의 다양한 분사 공정 파라미터 조합을 통해 기존 생산 장비 및 사용자의 경화 조건을 변경하지 않고 분사 공기압을 약간만 조정하여 균일한 박막 코팅이 가능한 박막 코팅형 분체 도장을 개발했습니다.

입자 크기 분포 비교

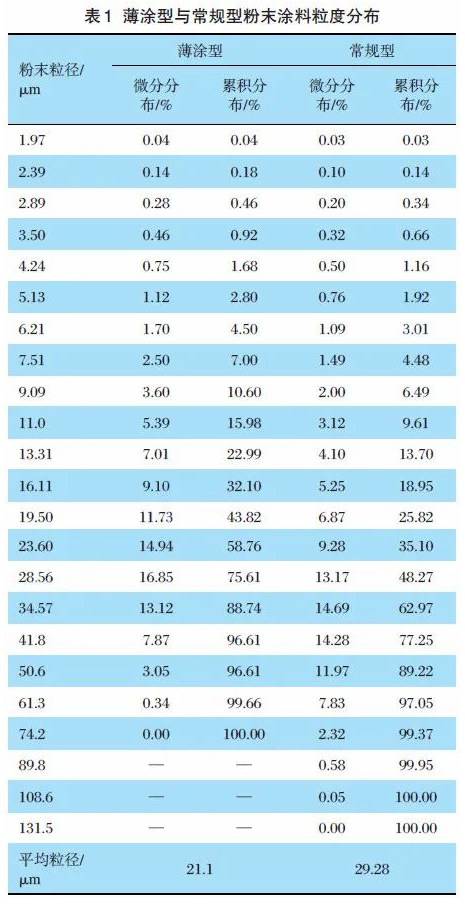

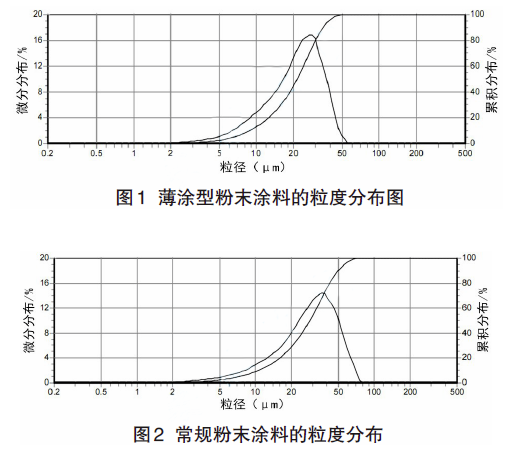

얇은 코팅과 기존 파우더 코팅의 입자 크기 분포는 표 1과 그림 1, 그림 2에 나와 있습니다.

표 1의 데이터 비교를 통해 얇은 코팅과 기존 파우더 코팅의 입자 크기 분포가 각각 평균 21.1μm와 29.28μm로 분명히 다르다는 것을 알 수 있습니다.

필름 두께에서 45-60μm의 얇은 코팅형 필름 두께는 만족스러운 필름 커버리지, 평탄도 및 외관 효과를 얻을 수 있으며 기존 분말 코팅은 기본적으로 동일하지만 기존 유형은 요구 사항을 충족하기 위해 60-80μm가 필요합니다.

얇은 코팅 분말 필름 두께, 커버력 감소, 안료의 양을 증가시켜 분산 첨가제 및 기타 방법을 추가하여 컬러 필러의 분산을 개선하고 커버력을 향상시킬 수 있으며 분말 코팅 필름 레벨링은 입자 크기 분포 조정, 즉 평균 입자 크기 조정을 통해 달성 할 수 있습니다.

얇은 분말 코팅의 평균 입자 크기가 작고 건조 분말 유동성, 저장 안정성, 분말 속도 및 기타 특성이 저하되지만 분말 코팅 공식을 조정하여 파워 향상제, 느슨한 첨가제 등을 적당히 추가하여 사용자 요구 사항을 충족 할 수 있습니다.

얇은 코팅 파우더 코팅의 코팅 효과

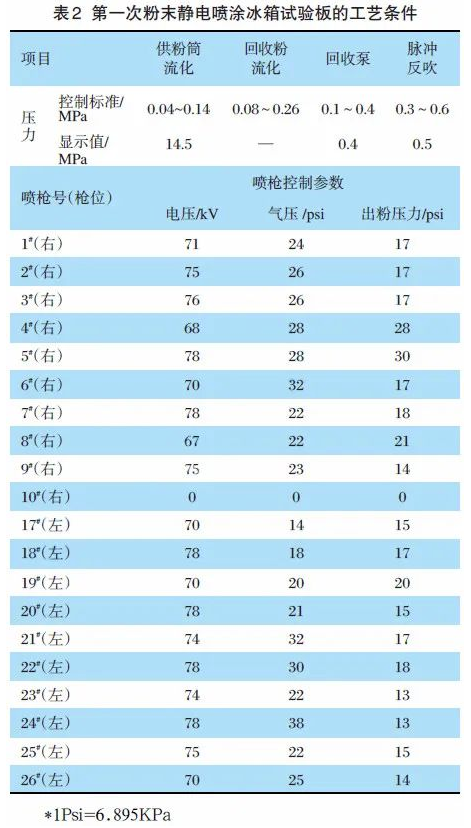

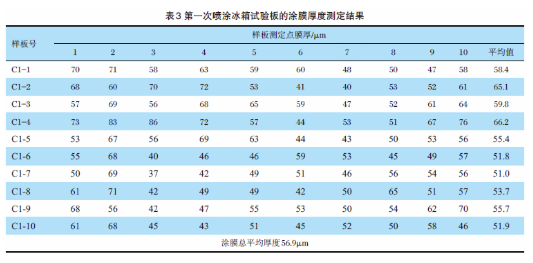

분무 테스트를 위해 냉장고 분무 라인에서 코팅형 분말 도료를 얇게 도포합니다. 첫 번째 분말 정전기 분사 시험의 공정 조건은 표 2에 나와 있습니다. 10개의 냉장고 테스트 플레이트에서 분무 시험을 하고, 각 플레이트의 10개 지점에서 코팅막 두께를 측정하고 측정 결과는 표 3에 나와 있습니다.

필름 두께: 최대값 66.2μm, 최소값 51.8μm, 전체 평균값 56.9μm입니다.

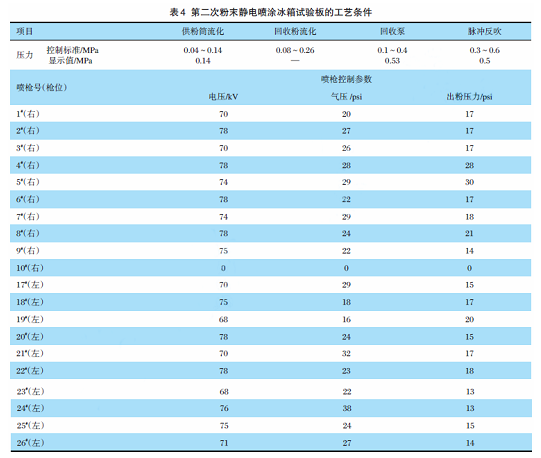

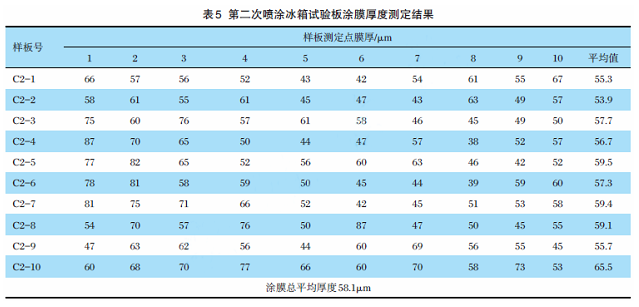

두 번째 박막 코팅형 분체 도장 정전기 분사 냉장고 테스트 플레이트 공정 조건은 표 4와 같이 냉장고 테스트 플레이트 10 개를 분사하고 각 플레이트의 필름 두께를 10 점으로 결정합니다 (표 5).

두 테스트의 파우더 코팅 필름의 평균 두께는 57.5μm로 기존 파우더 코팅 필름의 하한값인 60μm보다 낮았습니다.

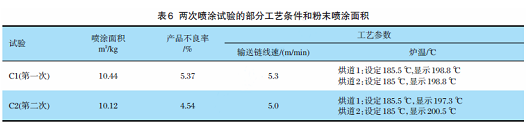

테스트에서 분체 도료의 단위 질량당 분사할 수 있는 공작물의 면적과 일부 공정 조건은 박막 코팅형 분체 도료의 경우 표 6에 나와 있습니다.

위의 테스트 결과는 이를 보여줍니다.

(1) 두 테스트 모두에서 kg당 파우더 코팅 면적은 10.0m2/kg 이상이었으며 평균값은 10.28m2/kg이었습니다.

(2) 플레이트의 결함률은 약 5%로 안정적입니다.

(3) 코팅막의 두께는 비교적 안정적이며, 첫 번째 테스트에서 최대 필름 두께는 76μm, 최소값은 37μm, 두 번째 테스트에서 최대 필름 두께는 87μm, 최소값은 42μm입니다.

(4) 코팅 라인 공정 매개 변수는 기본적으로 안정적이며 코팅 필름 레벨링 및 피복력이 좋습니다.

기존의 분말 코팅에 비해 얇은 코팅 분말 코팅은 더 얇은 필름을 얻을 수 있지만 필름 두께 측정 결과에서 필름 두께 균일 성을 개선해야하지만 핵심 문제는 분말 공급 시스템의 안정성이 분말 공급을 개선해야한다는 점에 유의해야합니다.

스프레이 특성 비교

박막 코팅형 분체 도료와 기존 분체 도료 정전기 분무 냉장고의 도막 두께와 분체 킬로그램당 분무 면적을 비교한 시험 결과는 표 7에 나와 있습니다.

테스트 결과를 보면 알 수 있습니다.

(1) 박막 코팅형 분말 코팅 스프레이 샘플로 변경한 후 기존 분말보다 박막 코팅 분말 1kg당 2.63㎡를 더 분사할 수 있어 분말 코팅 사용량 34.38%를 절약할 수 있습니다.

(2) 기존 분말 코팅, 박막 코팅형 분말 코팅과 비교하여 평균 필름 두께가 25μm 감소했으며, 약 120μm의 기존 분말 코팅에서 최대 및 최소 필름 두께의 차이가 50μm로 감소하여 코팅 제품 불량률이 6.04% 감소했습니다.

(3) 얇은 코팅 분말 코팅은 분무시 침투력이 강하여 데드 코너 분말 비율이 분명히 향상되고 필름 두께가 기존 분말 코팅보다 균일하여 코팅 비용이 크게 절감되고 코팅 효율이 향상됩니다.

결론

위의 테스트 결과를 통해 다음과 같은 결론을 도출할 수 있습니다.

(1) 분말 코팅 제형 조정, 특히 분말 코팅 입자 크기 분포 조절을 통해 얇은 코팅형 분말 코팅을 제조 할 수 있습니다.

(2) 코팅 공정의 조정을 통해 얇은 코팅 형 분말 코팅을 사용하여 평균 두께가 60μm 미만인 얇은 코팅막을 얻을 수있어 분말 코팅량을 절약 할뿐만 아니라 코팅 비용도 절감 할 수 있습니다.

잉크 원료 : UV 광개시제 동일 시리즈 제품

| 제품 이름 | CAS 번호. | 화학 물질 이름 |

| 시노큐어® TPO | 75980-60-8 | 디페닐(2,4,6-트리메틸벤조일)포스핀 산화물 |

| 시노큐어® TPO-L | 84434-11-7 | 에틸(2,4,6-트리메틸벤조일) 페닐포스피네이트 |

| 시노큐어® 819/920 | 162881-26-7 | 페닐비스(2,4,6-트리메틸벤조일)포스핀 산화물 |

| 시노큐어® 819 DW | 162881-26-7 | Irgacure 819 DW |

| 시노큐어® ITX | 5495-84-1 | 2- 이소프로필티옥산톤 |

| 시노큐어® DETX | 82799-44-8 | 2,4-디에틸-9H-티옥산텐-9-원 |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-디메톡시-2-페닐아세토페논 |

| 시노큐어® 907 | 71868-10-5 | 2-메틸-4′-(메틸티오)-2-모르폴리노프로피오페논 |

| 시노큐어® 184 | 947-19-3 | 1-하이드록시시클로헥실 페닐 케톤 |

| 시노큐어® MBF | 15206-55-0 | 메틸 벤조일포메이트 |

| 시노큐어® 150 | 163702-01-0 | 벤젠, (1-메틸레테닐)-, 단량체, ar-(2-하이드록시-2-메틸-1-옥소프로필) 유도체 |

| 시노큐어® 160 | 71868-15-0 | 기능적 알파 하이드 록시 케톤 |

| 시노큐어® 1173 | 7473-98-5 | 2-하이드록시-2-메틸프로피오페논 |

| 시노큐어® EMK | 90-93-7 | 4,4′-비스(디에틸아미노) 벤조페논 |

| 시노큐어® PBZ | 2128-93-0 | 4-벤조일비페닐 |

| 시노큐어® OMBB/MBB | 606-28-0 | 메틸 2-벤조일벤조에이트 |

| lcnacure® 784/FMT | 125051-32-3 | 비스(2,6-디플루오로-3-(1-하이드로피롤-1-일)페닐)티타노센 |

| 시노큐어® BP | 119-61-9 | 벤조페논 |

| 시노큐어® 754 | 211510-16-6 | 벤젠아세트산, 알파-옥소-, 옥시디-2,1-에탄디일 에스테르 |

| 시노큐어® CBP | 134-85-0 | 4-클로로벤조페논 |

| 시노큐어® MBP | 134-84-9 | 4-메틸벤조페논 |

| 시노큐어® EHA | 21245-02-3 | 2-에틸헥실 4-디메틸아미노벤조에이트 |

| 시노큐어® DMB | 2208-05-1 | 2-(디메틸아미노)에틸벤조에이트 |

| 시노큐어® EDB | 10287-53-3 | 에틸 4-디메틸아미노벤조에이트 |

| 시노큐어® 250 | 344562-80-7 | (4-메틸페닐)[4-(2-메틸프로필)페닐] 요오도늄헥사플루오로인산염 |

| 시노큐어® 369 | 119313-12-1 | 2-벤질-2-(디메틸아미노)-4′-모폴리노부티로페논 |

| 시노큐어® 379 | 119344-86-4 | 1-부타논, 2-(디메틸아미노)-2-(4-메틸페닐)메틸-1-4-(4-모포리닐)페닐-. |

| 시노큐어® 938 | 61358-25-6 | 비스(4-터트-부틸페닐)요오드늄 헥사플루오로인산염 |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | 양이온성 광개시제 UVI-6992 |

| 시노큐어® 6992 | 68156-13-8 | 디페닐(4-페닐티오)페닐수포늄 헥사플루오로인산염 |

| 시노큐어® 6993-S | 71449-78-0 & 89452-37-9 | 혼합형 트리아릴설포늄 헥사플루오로안티모네이트염 |

| lcnacure® 6993-P | 71449-78-0 | 4-티오페닐 페닐 디페닐 설포늄 헥사플루오로안티모네이트 |

| 시노큐어® 1206 | 광개시제 APi-1206 |

UV 잉크 원료 : UV 모노머 동일 시리즈 제품

| ACMO | 4-아크릴로일모르폴린 | 5117-12-4 |

| ADAMA | 1-아다만틸 메타크릴레이트 | 16887-36-8 |

| DCPEOA | 디사이클로펜텐일록시에틸 아크릴레이트 | 65983-31-5 |

| DI-TMPTA | 디(트리메틸올프로판) 테트라 아크릴레이트 | 94108-97-1 |

| DPGDA | 디프로필렌 글리콜 디에노에이트 | 57472-68-1 |

| DPHA | 디펜타에리스리톨 헥사아크릴레이트 | 29570-58-9 |

| ECPMA | 1-에틸사이클로펜틸 메타크릴레이트 | 266308-58-1 |

| EO10-BPADA | (10) 에톡실화 비스페놀 A 디아크릴레이트 | 64401-02-1 |

| EO3-TMPTA | 에톡실화된 트리메틸올프로판 트리아크릴레이트 | 28961-43-5 |

| EO4-BPADA | (4) 에톡실화된 비스페놀 A 디아크릴레이트 | 64401-02-1 |

| EOEOEA | 2-(2-에톡시 에톡시)에틸 아크릴레이트 | 7328-17-8 |

| GPTA ( G3POTA ) | 글리세릴 프로폭시 트리아크릴레이트 | 52408-84-1 |

| HDDA | 헥사메틸렌 디아크릴레이트 | 13048-33-4 |

| HEMA | 2-하이드록시에틸 메타크릴레이트 | 868-77-9 |

| HPMA | 2-하이드록시프로필 메타크릴레이트 | 27813-02-1 |

| IBOA | 이소보닐 아크릴레이트 | 5888-33-5 |

| IBOMA | 이소보닐 메타크릴레이트 | 7534-94-3 |

| IDA | 이소데실 아크릴레이트 | 1330-61-6 |

| IPAMA | 2- 이소프로필-2-아다만틸 메타크릴레이트 | 297156-50-4 |

| LMA | 도데실 2-메틸아크릴레이트 | 142-90-5 |

| NP-4EA | (4) 에톡실화 노닐페놀 | 2156-97-0 |

| NPGDA | 네오펜틸 글리콜 디아크릴레이트 | 2223-82-7 |

| PDDA | 프탈레이트 디에틸렌 글리콜 디아크릴레이트 | |

| PEGDA | 폴리에틸렌 글리콜 디아크릴레이트 | 26570-48-9 |

| PEGDMA | 폴리(에틸렌 글리콜) 디메타크릴레이트 | 25852-47-5 |

| PETA | PETA 모노머 | 3524-68-3 |

| PHEA | 2-페녹시에틸 아크릴레이트 | 48145-04-6 |

| PO2-NPGDA | 네오펜틸 글리콜 프로폭실레이트 디아크릴레이트 | 84170-74-1 |

| TEGDMA | 트리에틸렌 글리콜 디메타크릴레이트 | 109-16-0 |

| THFA | 테트라하이드로푸르푸릴아크릴레이트 | 2399-48-6 |

| THFMA | 테트라하이드로푸르푸릴메타크릴레이트 | 2455-24-5 |

| TMPTA | 트리메틸올프로판 트리아크릴레이트 | 15625-89-5 |

| TMPTMA | 트리메틸올프로판 트리메타크릴레이트 | 3290-92-4 |

| TPGDA | 트리프로필렌 글리콜 디아크릴레이트 | 42978-66-5 |