Mire kell figyelni a festékszínek keverésekor?

A védőfunkció mellett a festék másik fontos funkciója a dekoratív szerep. A különböző színű festékek nagy kereskedelmi értéket kölcsönöznek az ipari termékeknek. A festék színét a gyártók és a felhasználók egyre inkább értékelik. Egy jó színkeverő gyorsan és pontosan keveri a célszínt, így javítja a termelés hatékonyságát, csökkenti a tételek közötti színkülönbségeket, stabilizálja a termékminőséget és javítja a termék versenyképességét.

A festék színének gyors és pontos keverése a szín és a tapasztalat megértésétől függ. Különböző módszerek léteznek, amelyek közül többet ma megosztunk.

1. A színek tulajdonságai és színkeverési módszerek

A szín tulajdonságai az árnyalat, a fényerő és a tisztaság. A színárnyalat a színtulajdonságok megjelenése, más néven árnyalat; a fényerő a szín világosságának és sötétségének mértékére utal; a tisztaságot telítettségnek vagy színnek is nevezik, vagyis a szín élénkségének mértékét. Az eredeti szín tisztasága a legmagasabb, ezt követi az intercolor, a legalacsonyabb komplex szín. Akár növeljük, akár csökkentjük a fényerőt, a színárnyalat és a tisztaság megváltozik. A színkeverés lényege, hogy a szín 3 paramétere összhangban legyen a minta színével. A festék színkeverése a szubtraktív elven alapul. A színkeverési módszer egyszerűen azt jelenti: ami hiányzik, azt hozzáadjuk, és ami szín több, azt hozzáadjuk ehhez a színhez.

2. a vizuális színösszehasonlítás befolyásoló tényezői

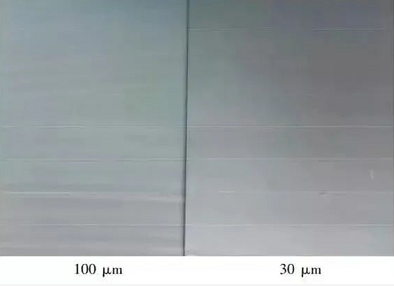

Méret: ugyanaz a minta, amelyet a vizsgálólemez különböző méreteivel bevontak, a színkülönbséget mutatja. Amint az 1. ábrán látható, ugyanaz a szín, kis területen a szín vizuálisan nincs terület nagy élénk, fényes. Elemzése az oka lehet egy nagy területen a fény visszaverődik az emberi szem több, így úgy néz ki, élénkebb, fényesebb, ami a terület hatása. Tehát a vizuális kolorimetriás tesztlemez és a méret a szabványos lemez következetes. A lemezkészítés helyes módszere a minta megfelelő viszkozitásra való hígítása, majd gyors és egyenletes festés a függőleges és vízszintes irányok mentén. Permetezéskor a pisztoly a festett felület között kb. 20 cm távolságra van, egyenletes sebességgel mozog, 0,2~0,4MPa légnyomással.

Terület mérete szín összehasonlítás

Ezenkívül a minta viszkozitása nagy hatással van a bevonófilm vastagságára, a viszkozitás túl nagy ahhoz, hogy a tesztlemez kiegyenlítése nem jó, ami befolyásolja a színvisszaverődést. A bevonófilm vastagságának a színre gyakorolt hatását a 2. ábra mutatja.

A különböző vastagságú bevonófilmek színének összehasonlítása

A 2. ábrán látható, hogy a 100μm vastagságú tesztlemez színe sötétebb. Az ok elemzése az lehet, hogy a vastagabb bevonófilm valós lassabban szárad, a szénfekete és a ftalocianin-kék lebegő színezési idő hosszabb, így a szárítás után sötétebb színt eredményez. A méret mellett az elem területe is elengedhetetlen jellemzője a színnek. A tervezés gyakran előfordul, bár a szín alkalmasabb, de a színterület mérete, a szín alakja, a szín helyzete és más rossz ellenőrzés miatt, és a helyzet vizuális hatása jelentősen csökken. Általában a nagy területek színtervezése több fényerőt, alacsony színt, kontrasztos gyenge színt választ, hogy az emberek fényes, tartós és harmonikus kényelmet nyújtsanak, például építészet, beltéri mennyezet, falak, fülkék. Közepes terület a szín több egy közepes mértékű kontraszt, mint például a ruházat színének megfelelő, szomszédos színcsoportok és a fényerő a hang kontrasztot használják több, mind a vizuális érdeklődés felkeltésére, de nem túlzott stimuláció. Kis területeken a szín általánosan használt élénk színek és élénk színek és erős kontraszt, mint például a kis áruk, kis jelek, stb, a cél az, hogy az emberek teljesen figyelmet.

Irány: A színeknek van irányultsága, és különböző szögekből nagyon különbözőnek tűnhetnek. Különösen a fémfestékek esetében a különbség nagyobb a különböző szögekből. Ez azért lehet, mert a különböző tárgyak eltérő fényvisszaverő képességgel rendelkeznek, és a fémnek nagy a fényvisszaverő képessége, és a szög eltérő, az emberi szembe bejutó fény különbsége nagyobb. A GB/T9761-1988 nemzeti szabvány előírja, hogy a vizuális színmérés módszere a függőleges megfigyelés, 0°-os beesési szöggel és a mintától 50 cm távolságban.

Környezetvédelem: A környezet színe nagy hatással van a vizuális színmérésre. Mivel a környező tárgyakról visszaverődő fény a fényforrás egy része lesz a mért tárgynak, amely megegyezik a fényforrás színével, megváltozott, így hibákat okoz a szín megítélésében. Tehát a vizuális kolorimetriás környezet a kísérleti lemez mellett nem lehet más élénk színű, a színegyeztető személyzet nem viselhet élénk színű ruhákat.

3. a színkeverésnek figyelmet kell fordítania a problémára

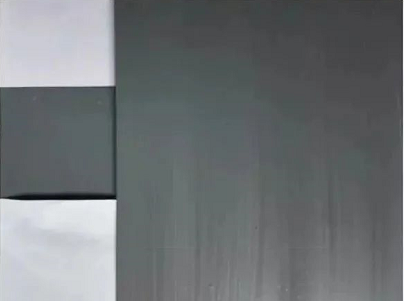

Gyanta kompatibilitás: Ha a kompatibilitás nem jó, akkor csapadékképződés, delamináció és akár zselésedés is előfordulhat. Például, ha az epoxi színpasztát használják színkeveréshez, az epoxigyanta kicsapódik, és befolyásolja a termék finomságát. A vízbázisú alkidfesték színkeveréshez nem szabad alkidfesték színpasztát használni. A tapasztalatok azt mutatják, hogy 1% alkidfesték színezőpaszta hozzáadása a vízbázisú alkidfestékekhez fehér lebegést okoz, és minél jobban keveri a színt, annál világosabb lesz a színjelenség. Az ok elemzése az lehet, hogy az alkid lakkolaj mértéke hosszabb, gyengébb polaritású, és a vízbázisú alkidgyanta kompatibilitása gyenge, és a festék színpaszta keverése a rendszerbe, a pigment és a keverő festékgyanta szétválasztása és kohéziója az alsó rétegbe süllyed, ami fehér lebegést eredményez, amint az a 3. ábrán látható.

Fehérítés előtti és utáni összehasonlítás

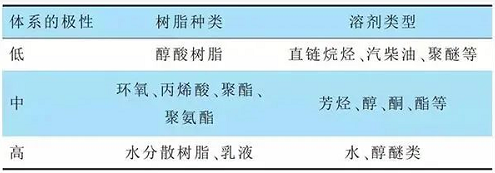

A színpaszta oldószeres rendszere nagy hatással van a késztermékre. Ha az oldószer oldóereje túl gyenge, akkor a színpaszta instabilan eloszlik a gyantában, ami súlyos esetben delaminációt, kicsapódást, flokkulációt vagy akár selejtet is okozhat. Ha az oldóképesség túl erős, akkor alulmaradást vagy a szín kivérzését okozhatja az alapozóval. Az oldószer kiválasztása a gyanta típusától és a rendszer polaritásától függ. Az oldószerek kiválasztása az 1. táblázat alapján történik.

A segéd nyersanyagok hatása: a színek keverésekor figyelembe kell vennünk a száraz anyagok, a keményítőszerek és más nyersanyagok hatását a színre, a száraz anyagok sötétebbek, és nagyobb hatással vannak a fehér és más világos színű festékek színére. Az epoxiamin keményítőszer színe sötétebb, a mennyiség is nagyobb nagyobb figyelmet kell fordítani. Vannak ipari festékek poliamid viasszal is, hogy megakadályozzák a süllyedést és a lógást, de a poliamid viasz hozzáadása befolyásolja a pigmentek normál lebegő színét, és a szín kissé világosabb lesz, mint amikor nem adják hozzá; ha ezüstpor festékben használják, ez befolyásolja az ezüstpor lebegő típusát, ami azt okozhatja, hogy az ezüstpor festék nem elég fehér. A színpaszta finomsága túl magas, hogy befolyásolja a pigment felhasználási arányát, és befolyásolja a bevonófilm megjelenését is, és a tárolási folyamatban is elszíneződést okoz, vagy akár befolyásolja a pigment flokkuláció használatát, és a színpaszta finomságát általában 20μm alatt szabályozzák a tényleges gyártásban. A színpaszta viszkozitása túl magas és nem könnyű diszpergálni, a pigment nem terjed eléggé, ami a pigment pazarlását okozza; de a színpaszta túl vékony, a pigmenttartalom alacsony, több színpasztára lehet szükség, ugyanakkor a pigmenttől eltérő komponenseket, például gyantát vagy oldószert hoz be, ami bizonyos hatással van a bevonófilm fényességére.

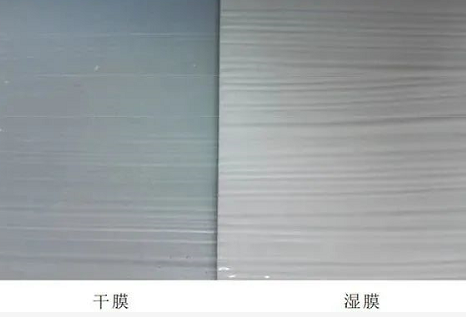

Felületi száradási idő: A festék nedves színe általában világosabb, és száradás után sötétebbé válik, de a különböző rendszerek között különbségek vannak. A vizes bázisú festékek nedves és száraz színei között nagy a különbség, amint azt a 4. ábra mutatja.

Az alkidkeverék osztály a következő legjobb, és a nitro, akril, epoxi és poliuretán osztályok között kisebb a különbség. Mivel a nitro, akril, epoxi és poliuretán felületi száradási ideje rövid, a fekete és kék színek már megszáradtak, mielőtt még volt idejük lebegni a felületen. A vízbázisú alkid- és alkidkeverék osztály lassan szárad, és a könnyen lebegő fekete és kék pigmenteknek sok idejük van lebegni, ezért a szín száradás után sötétebb.

A felületaktív anyag hatása: összetett színes festék készítésekor a pigmentek sokfélesége miatt az olajfelszívódás, a sűrűség és a részecskeméret különbsége lebegő színt okozhat, általában lebegő fehér, lebegő kék, lebegő sárga stb. Ez javítható megfelelő mennyiségű diszpergálószer (Deqian 904S, Deqian 983 stb.) úszásgátló szer hozzáadásával, az adagolás 0,1% ~ 0,5%. A felületaktív anyag fajtáját és adagolását a különböző gyantarendszereknek és a különböző pigmenteknek megfelelően kísérletekkel kell meghatározni.

Kiegészítő színhasználat: a kiegészítő színhasználatnak figyelnie kell arra, hogy a nagyon élénk színeket ne használja kiegészítő színt. A szín világos, mert a szín telítettsége viszonylag magas, ami általánosan ismert, mint a magas színű szín, miután a kiegészítő szín fekete színt eredményez, a szín szín színe csökken, a szürke tartalom növekszik, és a szín sötétebbnek tűnik.

A pigment kiválasztása és illesztése: A pigment kiválasztásának a festék felhasználásán kell alapulnia és arra kell vonatkoznia. Ha kültéri használatra kerül, akkor napfényálló pigmentet kell választanunk, ha alapozónak vagy beltéri használatra kerül, akkor nem vehetjük figyelembe a pigment napfényállóságát.

Ahhoz, hogy világosabb lila legyen, tartós lilát kell választani, nem pedig pirosat és kéket vele együtt. Bár a nagy vörös por és a ftalocianin kék több lila színt eredményez, de a nagy vörösben lévő sárga fázis kiegészíti a lilát, hogy feketét eredményezzen, így a lila sötét lesz; ráadásul a nagy vörös is könnyen lebeg, és a konzervdobozok felnyitásának hatása gyenge. Ami a vasvörös nem használható, először is, a vasvörös maga sötétebb, lehetetlen, hogy egy élénkebb színt; másodszor, a vasvörös belül a vörös kevesebb, és a kék egy kis mennyiségű lila, de a lila előállított fog fogyasztani a vasvörös saját sárga maradt kevés. Tehát ne használja a vasvörös és a ftalocianin kék a lila fázis színével, mert a vasvörös belsejében lévő vörös kevesebb, és a kék nem tud túl sok lilát előállítani, csak a színt sötétebbé teszi. Szürke, ha a kék fázis nehéz, akkor vasvöröset használhat, majd hozzáadhatja a megfelelő mennyiségű sárgát a kék fázis ellensúlyozására.

Ahhoz, hogy több friss zöld, előnyös ftalocianin zöld, ne használjon sárga-kékkel. Mivel a ftalocianin kék általában kék-ibolya fázist mutat, bár a lila szín nem sok, de még mindig kiegészíti a sárga színt, hogy a szín sötétebb legyen; Ezenkívül a világossárga és a közepes sárga vörös fázist mutat, a zöld és a sárga pigment sárga-kék kiegészítővel kiegészítve a zöldet sötétebbé teszi. Használhat kék pigmentet sárga fejjel és sárga pigmentet zöld fejjel (citromsárga), hogy megfeleljen a színnek.

A narancsot általában vörössel és sárgával párosítják, de ahhoz, hogy élénkebb narancsot kapjunk, nem szabad citromsárgát használni. Mivel a citromsárga zöld fázist mutat, a zöld és a piros egymást kiegészítve sötétebbé teszi a színt. Ne válasszon kék fázisú vöröset (például lila-pirosat), mert a narancsvörös-sárga és a lila-piros a kék komplementerén belül sötétebbé teszi a színt. Vörös fejű sárgával (például közepes sárga és világos sárga) és sárga fejű vörössel (például molibdén-króm vörös, nagy vörös stb.) kell választani.

Alumínium por festék: vannak flash ezüst, alumínium por, gyöngyház por festék, színkeverés kell választani átlátszó színű paszta, hogy biztosítsa a fém hatás. Flash ezüst, alumínium por, gyöngy por szín, alak, részecskeméret kell gondosan szűrni, hanem előre az oldószer nedvesítő diszperzió hozzáadása előtt, hogy ne befolyásolja a finomság. Figyelembe kell venni a kalapálószer, lebegő viráganyag és egyéb adalékanyagok és a bevonófilm textúrájára gyakorolt hatás mennyiségét is.

Vízbázisú festék: A vízbázisú rendszerben a gyanta nedvesítő képessége a pigmenten rosszabb, mint az oldószeres rendszerben, és könnyen látható, hogy a szín egy ideig tartó tárolás után elszíneződik. Az elemzés oka lehet, hogy a rendszerben lévő különböző gyantáknak különböző nedvesítő képessége van a pigmenthez, és miután a színpaszta belép a rendszerbe, a rendszerben lévő különböző gyanták harcolni kezdenek a pigmentért. A pigment elválik a színpasztában lévő gyantától, és a rendszerben lévő jobb nedvesítő képességű gyantával egyesül a színterjedés fokozása érdekében, és a szín sötétebbé válik; ezzel szemben, ha a pigment az elválasztás után flokkulálódik, akkor a szín világosabbá válik. A gyantamentes színpaszta használata megoldhatja a színváltozás problémáját. A rendszerbe való belépés után a rendszerben lévő pigment és a gyanta szabadon választhatja meg a legjobb kombinációt, és a rendszer stabilabb lesz, és nem könnyű megváltoztatni a színt.

Bár sok festékgyártó most már számítógépes színkeverés, de mivel a számítógépes színkeverés a stabilitás a szín masterbatch függőség; a fényesség különböző, felületi textúra a bevonat színmérési hiba viszonylag nagy; a hajlított felület, alakú munkadarab nem lehet mérni szín; matt, nincs fény rendszer színegyeztetés nem elég pontos, így a festék színkeverés munka, a végső vagy kézi befejezni. A színezőnek folyamatosan fel kell halmoznia, összegeznie és javítania kell, hogy jobban befejezze a festék színkeverési munkáját.

UV-bevonat alapanyagok : UV monomer Ugyanazon sorozat termékei

| Politiol/Polimerkaptán | ||

| DMES monomer | Bis(2-merkaptoetil)szulfid | 3570-55-6 |

| DMPT monomer | THIOCURE DMPT | 131538-00-6 |

| PETMP monomer | PENTAERITRITOL-TETRA(3-MERKAPTOPROPIONÁT) | 7575-23-7 |

| PM839 Monomer | Polioxi(metil-1,2-etándiil) | 72244-98-5 |

| Monofunkciós monomer | ||

| HEMA monomer | 2-hidroxietil-metakrilát | 868-77-9 |

| HPMA monomer | 2-hidroxipropil-metakrilát | 27813-02-1 |

| THFA monomer | Tetrahidrofurfuril-akrilát | 2399-48-6 |

| HDCPA monomer | Hidrogénezett diciklopentenil-akrilát | 79637-74-4 |

| DCPMA monomer | Dihidrodiciklopentadienil-metakrilát | 30798-39-1 |

| DCPA monomer | Dihidrodiciklopentadienil-akrilát | 12542-30-2 |

| DCPEMA monomer | Diciklopenteniloxi-etil-metakrilát | 68586-19-6 |

| DCPEOA monomer | Diciklopenteniloxi-etil-akrilát | 65983-31-5 |

| NP-4EA monomer | (4) etoxilált nonylfenol | 50974-47-5 |

| LA Monomer | Lauril-akrilát / dodecil-akrilát | 2156-97-0 |

| THFMA monomer | Tetrahidrofurfuril-metakrilát | 2455-24-5 |

| PHEA monomer | 2-FENOXI-ETIL-AKRILÁT | 48145-04-6 |

| LMA monomer | Lauril-metakrilát | 142-90-5 |

| IDA monomer | Izodecil-akrilát | 1330-61-6 |

| IBOMA monomer | Izobornyl-metakrilát | 7534-94-3 |

| IBOA monomer | Izobornyil-akrilát | 5888-33-5 |

| EOEOEA Monomer | 2-(2-etoxietoxi-etoxi)etil-akrilát | 7328-17-8 |

| Multifunkcionális monomer | ||

| DPHA monomer | Dipentaeritritol-hexakrilát | 29570-58-9 |

| DI-TMPTA monomer | DI(TRIMETILOLPROPAN)TETRAAKRILÁT | 94108-97-1 |

| Akrilamid-monomer | ||

| ACMO monomer | 4-akrilil-morfolin | 5117-12-4 |

| Difunkciós monomer | ||

| PEGDMA monomer | Poli(etilénglikol)-dimetakrilát | 25852-47-5 |

| TPGDA monomer | Tripropilén-glikol-diacrilát | 42978-66-5 |

| TEGDMA monomer | Trietilénglikol-dimetakrilát | 109-16-0 |

| PO2-NPGDA monomer | Propoxilát neopentylenglikol-diacrilát | 84170-74-1 |

| PEGDA monomer | Polietilén-glikol-diacrilát | 26570-48-9 |

| PDDA monomer | Ftalát dietilénglikol-diacrilát | |

| NPGDA monomer | Neopentil-glikol-diacrilát | 2223-82-7 |

| HDDA monomer | Hexametilén-diacrilát | 13048-33-4 |

| EO4-BPADA monomer | ETOXILÁLT (4) BISZFENOL A-DIACRILÁT | 64401-02-1 |

| EO10-BPADA Monomer | ETOXILÁLT (10) BISZFENOL A-DIACRILÁT | 64401-02-1 |

| EGDMA monomer | Etilénglikol-dimetakrilát | 97-90-5 |

| DPGDA monomer | Dipropilén-glikol-dienoát | 57472-68-1 |

| Bis-GMA monomer | Biszfenol A glicidil-metakrilát | 1565-94-2 |

| Trifunkcionális monomer | ||

| TMPTMA monomer | Trimetilolpropan-trimetakrilát | 3290-92-4 |

| TMPTA monomer | Trimetilolpropan-trikrilát | 15625-89-5 |

| PETA monomer | Pentaeritritol-trikrilát | 3524-68-3 |

| GPTA ( G3POTA ) Monomer | GLICERIL-PROPOXI-TRIAKRILÁT | 52408-84-1 |

| EO3-TMPTA monomer | Etoxilált trimetilolpropan-trikrilát | 28961-43-5 |

| Fotoreziszt monomer | ||

| IPAMA monomer | 2-izopropil-2-adamantil-metakrilát | 297156-50-4 |

| ECPMA monomer | 1-etil-ciklopentil-metakrilát | 266308-58-1 |

| ADAMA monomer | 1-Adamantil-metakrilát | 16887-36-8 |

| Metakrilát monomer | ||

| TBAEMA monomer | 2-(terc-butilamino)etil-metakrilát | 3775-90-4 |

| NBMA monomer | n-butil-metakrilát | 97-88-1 |

| MEMA monomer | 2-metoxietil-metakrilát | 6976-93-8 |

| i-BMA monomer | Izobutil-metakrilát | 97-86-9 |

| EHMA monomer | 2-etilhexil-metakrilát | 688-84-6 |

| EGDMP monomer | Etilénglikol bisz(3-merkaptopropionát) | 22504-50-3 |

| EEMA monomer | 2-etoxietil-2-metilprop-2-enoát | 2370-63-0 |

| DMAEMA monomer | N,M-dimetil-aminoetil-metakrilát | 2867-47-2 |

| DEAM monomer | Dietilaminoetil-metakrilát | 105-16-8 |

| CHMA monomer | Ciklohexil-metakrilát | 101-43-9 |

| BZMA monomer | Benzil-metakrilát | 2495-37-6 |

| BDDMP monomer | 1,4-Butándiol Di(3-merkaptopropionát) | 92140-97-1 |

| BDDMA monomer | 1,4-butándioldi-oldimetakrilát | 2082-81-7 |

| AMA monomer | Alil-metakrilát | 96-05-9 |

| AAEM monomer | Acetilacetoxi-etil-metakrilát | 21282-97-3 |

| Akrilát monomer | ||

| IBA monomer | Izobutil-akrilát | 106-63-8 |

| EMA monomer | Etil-metakrilát | 97-63-2 |

| DMAEA monomer | Dimetil-aminoetil-akrilát | 2439-35-2 |

| DEAEA monomer | 2-(dietilamino)etil-prop-2-enoát | 2426-54-2 |

| CHA monomer | ciklohexil prop-2-enoát | 3066-71-5 |

| BZA monomer | benzil-prop-2-enoát | 2495-35-4 |