Boya renklerini karıştırırken nelere dikkat etmeliyim?

Koruyucu işlevinin yanı sıra boyanın bir diğer önemli işlevi de dekoratif rolüdür. Farklı boya renkleri endüstriyel ürünlere büyük ticari değer katar. Boyanın rengi, üreticiler ve kullanıcılar tarafından giderek daha fazla değer görmektedir. İyi bir renk karıştırıcı, hedef rengi hızlı ve doğru bir şekilde karıştırabilir, böylece üretim verimliliğini artırabilir, partiler arasındaki renk farklılıklarını azaltabilir, ürün kalitesini stabilize edebilir ve ürün rekabet gücünü artırabilir.

Boya renginin hızlı ve doğru bir şekilde nasıl karıştırılacağı, renk ve deneyim anlayışına bağlıdır. Bugün birkaçı paylaşılan çeşitli yöntemler vardır.

1. Renklerin özellikleri ve renk karıştırma yöntemleri

Rengin özellikleri ton, parlaklık ve saflıktır. Ton, renk özelliklerinin görünümüdür ve renk tonu olarak da adlandırılır; parlaklık, rengin açıklık ve koyuluk derecesini ifade eder; saflık da doygunluk veya renk, yani rengin canlılık derecesi olarak adlandırılır. Orijinal rengin saflığı en yüksektir, bunu en düşük karmaşık renk olan ara renk takip eder. Parlaklık artırılsa da azaltılsa da renk tonu ve saflık değişecektir. Renk karıştırmanın özü, rengin 3 parametresini numune rengiyle tutarlı hale getirmektir. Boyanın renk karışımı çıkarma prensibine dayanır. Renk karıştırma yöntemi basitçe şu anlama gelir: eksik olan eklenir ve hangi renk daha fazlaysa bu renge eklenir.

2. Görsel renk karşılaştırmasını etkileyen faktörler

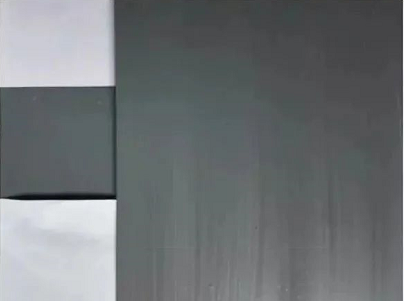

Boyut: Test plakasının farklı boyutlarında kaplanmış aynı numune renk farkını gösterir. Şekil 1'den görülebileceği gibi, aynı renk, rengin küçük alanı görsel olarak büyük canlı, parlak alan yoktur. Bunun nedeninin analizi, insan gözüne daha fazla yansıyan geniş bir ışık alanı olabilir, bu nedenle daha canlı, daha parlak görünür, bu da alan etkisidir. Bu nedenle görsel kolorimetrik test plakası ve standart plakanın boyutu tutarlıdır. Doğru plaka yapım yöntemi, numuneyi uygun viskoziteye kadar seyreltmek ve ardından dikey ve yatay yönler boyunca hızlı ve eşit bir şekilde boyamaktır. Püskürtme sırasında tabanca, 0,2~0,4MPa hava basıncı ile eşit bir hızda hareket ederek boyalı yüzeyden yaklaşık 20 cm uzakta olmalıdır.

Alan boyutu renk karşılaştırması

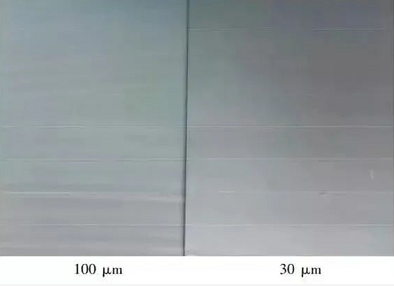

Ek olarak, numunenin viskozitesinin kaplama filminin kalınlığı üzerinde büyük bir etkisi vardır, viskozite çok büyükse test plakası tesviyesi iyi değildir ve renk yansımasını etkiler. Kaplama filmi kalınlığının renk üzerindeki etkisi Şekil 2'de gösterilmektedir.

Farklı kalınlıktaki kaplama filmlerinin renk karşılaştırması

Şekil 2'den, 100μm kalınlığındaki test plakasının renginin daha koyu olduğunu görebiliriz. Bunun nedeninin analizi, daha kalın kaplama filminin daha yavaş kuruması, karbon siyahı ve ftalosiyanin mavisi yüzen renk süresinin daha uzun olması ve böylece kuruduktan sonra daha koyu renge yol açması olabilir. Boyutun yanı sıra, ürünün alanı da rengin vazgeçilmez bir özelliğidir. Tasarımda genellikle renk daha uygun olmasına rağmen, renk alanı boyutu, renk şekli, renk konumu ve diğer zayıf kontrol nedeniyle oluşur ve durumun görsel etkisini büyük ölçüde azaltır. Genellikle, geniş alanların renk tasarımı, insanlara mimari, iç mekan tavanı, duvarlar, kabinler gibi parlak, kalıcı ve uyumlu bir konfor getirmek için daha fazla parlaklık, düşük renk, kontrast zayıf renk seçer. Giysi renk uyumu, komşu renk grupları ve ton kontrastındaki parlaklık gibi orta derecede kontrasta sahip rengin orta alanı, hem görsel ilgi uyandırmak için hem de aşırı uyarım için daha fazla kullanılır. Küçük renk alanları yaygın olarak parlak renkler ve parlak renkler ve küçük ürünler, küçük işaretler vb. gibi güçlü kontrast kullanılır, amaç insanların tamamen dikkatini çekmektir.

Yön: Renklerin yönlülüğü vardır ve farklı açılardan çok farklı görünebilirler. Özellikle metalik boyalar için, farklı açılardan fark daha büyüktür. Bunun nedeni, farklı nesnelerin ışığı yansıtma kabiliyetinin farklı olması ve metalin ışığı yansıtma kabiliyetinin yüksek olması ve açının farklı olması, insan gözüne giren ışık farkının daha büyük olması olabilir. GB/T9761-1988 ulusal standardı, görsel kolorimetri yönteminin 0°'lik bir geliş açısı ve numuneden 50 cm'lik bir mesafe ile dikey gözlem olduğunu öngörmektedir.

Çevre: Çevredeki ortamın rengi görsel kolorimetri üzerinde büyük bir etkiye sahiptir. Çünkü çevredeki nesnelerden yansıyan ışık, ölçülen nesneye ışık kaynağının bir parçası olacaktır, bu da ışık kaynağının renginin değişmesine eşittir, dolayısıyla renk yargısında hatalara neden olur. Bu nedenle, deney plakasına ek olarak görsel kolorimetrik ortam diğer parlak renkler olmamalı, renk eşleştirme personeli parlak renkli kıyafetler giymemelidir.

3. Renk karıştırma sorununa dikkat etmelidir

Reçine uyumluluğu: Renkleri karıştırırken, aynı reçine sistemini veya renk pastasını seçin, eğer uyumluluk iyi değilse, çökelme, delaminasyon ve hatta jelleşme olacaktır. Örneğin, renk karıştırma için epoksi renk pastası kullanılırsa, epoksi reçinesi çökelecek ve ürünün inceliğini etkileyecektir. Su bazlı alkid boya renk karışımında alkid boya renk pastası kullanılmamalıdır. Deneyimler, su bazlı alkid boyalara 1% alkid boya renklendirme macunu eklenmesinin beyaz yüzmeye neden olacağını ve rengi ne kadar çok karıştırırsanız, renk olgusunun o kadar açık olacağını göstermektedir. Bunun nedeninin analizi, alkid vernik yağı derecesinin daha uzun, polaritesinin daha zayıf ve su bazlı alkid reçine uyumluluğunun zayıf olması ve boya renk pastasının sisteme karıştırılması, pigment ve karıştırma boya reçinesi ayrımı ve kohezyonunun alt tabakaya batması ve Şekil 3'te gösterildiği gibi beyaz yüzmeye neden olması olabilir.

Beyazlatma öncesi ve sonrası karşılaştırması

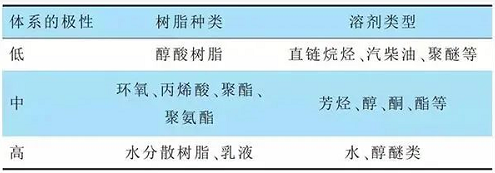

Renk pastasının çözücü sisteminin bitmiş ürün üzerinde büyük etkisi vardır. Çözücünün çözme gücü çok zayıfsa, renk pastasının reçine içinde dengesiz bir şekilde dağılmasına neden olur, bu da delaminasyona, çökelmeye, flokülasyona ve hatta ciddi durumlarda hurdaya neden olabilir. Çözme gücü çok güçlüyse, alt ısırmaya veya astarda renk kanamasına neden olabilir. Solvent seçimi reçine tipine ve sistemin polaritesine bağlıdır. Çözücülerin seçimi Tablo 1'e dayanmaktadır.

Yardımcı hammaddelerin etkisi: renkleri karıştırırken, kuru malzemelerin, kürleme maddelerinin ve diğer hammaddelerin renk üzerindeki etkisini göz önünde bulundurmalıyız, kuru malzemeler daha koyudur ve beyaz ve diğer açık renkli boyaların rengi üzerinde daha büyük bir etkiye sahiptir. Epoksi amin kürleme maddesi rengi daha koyudur, miktarı da daha büyüktür daha fazla dikkat edilmelidir. Batmayı ve asılmayı önlemek için poliamid mum içeren endüstriyel boyalar da vardır, ancak poliamid mum ilavesi pigmentlerin normal yüzen rengini etkileyecek ve renk eklenmediğinden biraz daha açık olacaktır; gümüş tozu boyasında kullanılırsa, gümüş tozunun yüzen tipini etkileyecek ve bu da gümüş tozu boyasının yeterince beyaz olmamasına neden olabilir. Renk pastasının inceliği, pigmentin kullanım oranını etkileyemeyecek kadar yüksektir ve ayrıca kaplama filminin görünümünü etkiler ve depolama sürecinde renk değişikliğine neden olur ve hatta pigment flokülasyonunun kullanımını etkiler ve renk pastasının inceliği genellikle gerçek üretimde 20μm'nin altında kontrol edilir. Renk pastasının viskozitesi çok yüksektir ve dağılması kolay değildir, pigment yeterince yayılmaz, bu da pigment israfına neden olur; ancak renk pastası çok incedir, pigment içeriği düşüktür, daha fazla renk pastasına ihtiyaç duyabilir, aynı zamanda reçine veya çözücü gibi pigment dışındaki bileşenleri de getirecektir, bu da kaplama filminin parlaklığı üzerinde belirli bir etkiye sahip olacaktır.

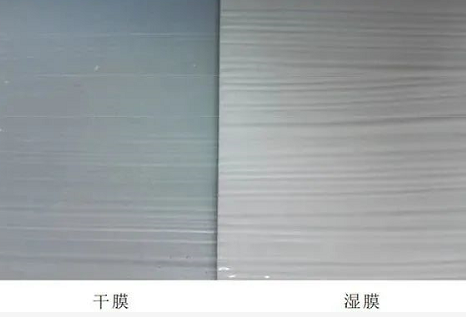

Yüzey kuruma süresi: Boyanın ıslak rengi genellikle daha açıktır ve kuruduktan sonra koyulaşır, ancak farklı sistemlerde farklılıklar vardır. Su bazlı boyaların ıslak ve kuru renkleri arasındaki fark Şekil 4'te gösterildiği gibi büyüktür.

Alkid karışım sınıfı bir sonraki en iyi sınıftır ve nitro, akrilik, epoksi ve poliüretan sınıfları arasındaki fark daha azdır. Nitro, akrilik, epoksi ve poliüretanın yüzey kuruma süresi kısa olduğundan, siyah ve mavi renkler yüzeyde yüzmeye zaman bulamadan kurumuş olur. Su bazlı alkid ve alkid karışım sınıfının kuruması yavaştır ve yüzmesi kolay olan siyah ve mavi pigmentlerin yüzmesi uzun zaman alır, bu nedenle kuruduktan sonra renk daha koyu olur.

Yüzey aktif maddenin etkisi: bileşik renkli boya hazırlanırken, pigment çeşitliliği nedeniyle, yağ emilimi, yoğunluk ve partikül boyutu farkı, genellikle yüzen beyaz, yüzen mavi, yüzen sarı vb. yüzen renge neden olabilir. Uygun miktarda dispersan (Deqian 904S, Deqian 983, vb.) anti-floating ajan eklenerek iyileştirilebilir, dozaj 0.1% ~ 0.5%'dir. Yüzey aktif maddenin çeşidi ve dozajı, farklı reçine sistemlerine ve farklı pigmentlere göre deneylerle kararlaştırılmalıdır.

Tamamlayıcı renk kullanımı: tamamlayıcı renk kullanımı çok parlak renklere dikkat etmeli tamamlayıcı renk kullanmamalıdır. Renk parlaktır çünkü rengin doygunluğu nispeten yüksektir, bu genellikle yüksek renk rengi olarak bilinir, tamamlayıcı renk siyah ürettikten sonra renk rengi azalır, gri içerik artar ve renk daha koyu görünür.

Pigment seçimi ve eşleştirme: Pigment seçimi, boyanın kullanımına dayalı ve uygulanabilir olmalıdır. Dış mekanda kullanılacaksa, güneş ışığına dayanıklı pigment seçmeliyiz, astar veya iç mekan olarak kullanılıyorsa, pigmentin güneş ışığına dayanıklılığını dikkate almayabiliriz.

Daha parlak bir mor elde etmek için kırmızı ve maviyi değil, kalıcı moru seçmelisiniz. Büyük kırmızı toz ve ftalosiyanin mavisi daha fazla mor renk üretecek olsa da, büyük kırmızıdaki sarı faz siyah üretmek için mor ile tamamlayıcı olacak ve böylece moru koyu hale getirecektir; ayrıca, büyük kırmızının yüzmesi de kolaydır ve kutuları açmanın etkisi zayıftır. Demir kırmızısına gelince, kullanılamaz, her şeyden önce, demir kırmızısının kendisi daha koyudur, daha canlı bir renk yapmak imkansızdır; ikincisi, kırmızının içindeki demir kırmızısı daha azdır ve mavi az miktarda mor üretecektir, ancak üretilen mor, demir kırmızısının kendi sarısı tarafından tüketilecektir. Bu nedenle, demir kırmızısı ve ftalosiyanin mavisini mor fazın rengiyle kullanmayın, çünkü demir kırmızısının içindeki kırmızı daha azdır ve mavi çok fazla mor üretemez, sadece rengi daha koyu hale getirir. Gri mavi faz ağırsa, demir kırmızısı kullanabilir ve ardından mavi fazı dengelemek için doğru miktarda sarı ekleyebilirsiniz.

Daha taze yeşil yapmak için ftalosiyanin yeşili tercih edilir, sarı-mavi ile birlikte kullanılmaz. Çünkü ftalosiyanin mavisi genellikle mavi-mor faz gösterir, mor renk fazla olmasa da yine de rengi koyulaştırmak için sarı ile tamamlayıcı olacaktır; Ayrıca açık sarı ve orta sarı kırmızı faz gösterir, sarı-mavi tamamlayıcı ile yeşil ve sarı pigment yeşili koyulaştıracaktır. Rengi eşleştirmek için sarı başlı mavi pigment ve yeşil başlı sarı pigment (limon sarısı) kullanabilirsiniz.

Turuncu genellikle kırmızı ve sarı ile eşleştirilir, ancak daha parlak bir turuncu yapmak için limon sarısı kullanmamalısınız. Çünkü limon sarısı yeşil faz gösterir, yeşil ve kırmızının birbirini tamamlaması rengi daha koyu yapacaktır. Mavi fazlı kırmızıyı (mor-kırmızı gibi) seçmeyin, çünkü mavi tamamlayıcı içindeki kırmızı-sarı turuncu ve mor-kırmızı rengi koyulaştıracaktır. Kırmızı başlı sarı (orta sarı ve açık sarı gibi) ve sarı başlı kırmızı (molibden-krom kırmızısı, büyük kırmızı vb.) seçilmelidir.

Alüminyum toz boya: flaş gümüş, alüminyum tozu, inci tozu boyası vardır, renk karıştırma metal etkisini sağlamak için şeffaf renk macunu seçmelidir. Flaş gümüş, alüminyum tozu, inci tozu rengi, şekli, parçacık boyutu dikkatlice taranmalı, aynı zamanda inceliği etkilememek için eklemeden önce çözücü ıslatma dispersiyonunda önceden taranmalıdır. Ayrıca çekiçleme maddesi, yüzen çiçek maddesi ve diğer katkı maddeleri ve kaplama filminin dokusu üzerindeki etkinin miktarı da dikkate alınmalıdır.

Su bazlı boya: Su bazlı sistemde, reçinenin pigment üzerindeki ıslatma kabiliyeti solvent bazlıdan daha kötüdür ve bir süre depolandıktan sonra rengin renginin değiştiğini görmek kolaydır. Analiz, sistemdeki farklı reçinelerin pigmente karşı farklı ıslatma kabiliyetine sahip olması ve renkli pasta sisteme girdikten sonra sistemdeki çeşitli reçinelerin pigment için savaşmaya başlaması olabilir. Pigment, renk pastasındaki reçineden ayrılır ve renk yayılımını artırmak için sistemde daha iyi ıslanabilirliğe sahip reçine ile birleştirilir ve renk koyulaşır; aksine, pigment ayrıldıktan sonra floküle edilirse, rengin daha açık olmasına neden olur. Reçine içermeyen renk pastası kullanımı renk değişimi sorununu çözebilir. Sisteme girdikten sonra, sistemdeki pigment ve reçine en iyi kombinasyonu serbestçe seçebilir ve sistem daha kararlı olacak ve renk değiştirmesi kolay olmayacaktır.

Birçok boya üreticisi artık bilgisayar renk karışımına sahip olsa da, renk masterbatch bağımlılığının kararlılığı üzerindeki bilgisayar renk karışımı nedeniyle; farklı parlaklıkta, kaplama rengi ölçüm hatasının yüzey dokusu nispeten büyüktür; kavisli yüzeyde, şekilli iş parçası renk ölçülemez; mat, hiçbir ışık sistemi renk eşleştirme yeterince doğru değildir, bu nedenle boya renk karıştırma işi, tamamlamak için son veya manuel. Renk uzmanının, boyanın renk karıştırma işini daha iyi tamamlamak için sürekli olarak biriktirmesi, özetlemesi ve iyileştirmesi gerekir.

UV kaplama hammaddeleri: UV Monomer Aynı seri ürünler

| Politiyol/Polimerkaptan | ||

| DMES Monomer | Bis(2-mercaptoethyl) sulfide | 3570-55-6 |

| DMPT Monomer | THIOCURE DMPT | 131538-00-6 |

| PETMP Monomer | PENTAERITRITOL TETRA (3-MERKAPTOPROPIYONAT) | 7575-23-7 |

| PM839 Monomer | Polioksi (metil-1,2-etanediyl) | 72244-98-5 |

| Monofonksiyonel Monomer | ||

| HEMA Monomer | 2-hidroksietil metakrilat | 868-77-9 |

| HPMA Monomer | 2-Hidroksipropil metakrilat | 27813-02-1 |

| THFA Monomer | Tetrahidrofurfuril akrilat | 2399-48-6 |

| HDCPA Monomer | Hidrojenlenmiş disiklopentenil akrilat | 79637-74-4 |

| DCPMA Monomer | Dihydrodicyclopentadienyl methacrylate | 30798-39-1 |

| DCPA Monomer | Dihidrodisiklopentadienil Akrilat | 12542-30-2 |

| DCPEMA Monomer | Disiklopenteniloksietil Metakrilat | 68586-19-6 |

| DCPEOA Monomer | Disiklopenteniloksietil Akrilat | 65983-31-5 |

| NP-4EA Monomer | (4) etoksillenmiş nonilfenol | 50974-47-5 |

| LA Monomer | Lauril akrilat / Dodesil akrilat | 2156-97-0 |

| THFMA Monomer | Tetrahidrofurfuril metakrilat | 2455-24-5 |

| PHEA Monomer | 2-FENOKSIETIL AKRILAT | 48145-04-6 |

| LMA Monomer | Lauril metakrilat | 142-90-5 |

| IDA Monomer | İzodesil akrilat | 1330-61-6 |

| IBOMA Monomer | İzobornil metakrilat | 7534-94-3 |

| IBOA Monomer | İzobornil akrilat | 5888-33-5 |

| EOEOEA Monomer | 2-(2-Etoksietoksi)etil akrilat | 7328-17-8 |

| Çok fonksiyonlu monomer | ||

| DPHA Monomer | Dipentaeritritol hekzaakrilat | 29570-58-9 |

| DI-TMPTA Monomer | DI(TRIMETILOLPROPAN) TETRAAKRILAT | 94108-97-1 |

| Akrilamid monomer | ||

| ACMO Monomer | 4-akriloilmorfolin | 5117-12-4 |

| Di-fonksiyonel Monomer | ||

| PEGDMA Monomer | Poli(etilen glikol) dimetakrilat | 25852-47-5 |

| TPGDA Monomer | Tripropilen glikol diakrilat | 42978-66-5 |

| TEGDMA Monomer | Trietilen glikol dimetakrilat | 109-16-0 |

| PO2-NPGDA Monomer | Propoksilat neopentilen glikol diakrilat | 84170-74-1 |

| PEGDA Monomer | Polietilen Glikol Diakrilat | 26570-48-9 |

| PDDA Monomer | Ftalat dietilen glikol diakrilat | |

| NPGDA Monomer | Neopentil glikol diakrilat | 2223-82-7 |

| HDDA Monomer | Heksametilen Diakrilat | 13048-33-4 |

| EO4-BPADA Monomer | ETOKSILLENMIŞ (4) BISFENOL A DIAKRILAT | 64401-02-1 |

| EO10-BPADA Monomer | ETOKSILLENMIŞ (10) BISFENOL A DIAKRILAT | 64401-02-1 |

| EGDMA Monomer | Etilen glikol dimetakrilat | 97-90-5 |

| DPGDA Monomer | Dipropilen Glikol Dienoat | 57472-68-1 |

| Bis-GMA Monomer | Bisfenol A Glisidil Metakrilat | 1565-94-2 |

| Üç Fonksiyonlu Monomer | ||

| TMPTMA Monomer | Trimetilolpropan trimetakrilat | 3290-92-4 |

| TMPTA Monomer | Trimetilolpropan triakrilat | 15625-89-5 |

| PETA Monomer | Pentaeritritol triakrilat | 3524-68-3 |

| GPTA (G3POTA) Monomer | GLISERIL PROPOKSI TRIAKRILAT | 52408-84-1 |

| EO3-TMPTA Monomer | Etoksillenmiş trimetilolpropan triakrilat | 28961-43-5 |

| Fotorezist Monomer | ||

| IPAMA Monomer | 2-izopropil-2-adamantil metakrilat | 297156-50-4 |

| ECPMA Monomer | 1-Etilsiklopentil Metakrilat | 266308-58-1 |

| ADAMA Monomer | 1-Adamantil Metakrilat | 16887-36-8 |

| Metakrilat monomer | ||

| TBAEMA Monomer | 2-(Tert-bütilamino)etil metakrilat | 3775-90-4 |

| NBMA Monomer | n-Bütil metakrilat | 97-88-1 |

| MEMA Monomer | 2-Metoksietil Metakrilat | 6976-93-8 |

| i-BMA Monomer | İzobütil metakrilat | 97-86-9 |

| EHMA Monomer | 2-Etilheksil metakrilat | 688-84-6 |

| EGDMP Monomer | Etilen glikol Bis(3-merkaptopropiyonat) | 22504-50-3 |

| EEMA Monomer | 2-etoksietil 2-metilprop-2-enoat | 2370-63-0 |

| DMAEMA Monomer | N,M-Dimetilaminoetil metakrilat | 2867-47-2 |

| DEAM Monomer | Dietilaminoetil metakrilat | 105-16-8 |

| CHMA Monomer | Sikloheksil metakrilat | 101-43-9 |

| BZMA Monomer | Benzil metakrilat | 2495-37-6 |

| BDDMP Monomer | 1,4-Bütandiol Di(3-merkaptopropiyonat) | 92140-97-1 |

| BDDMA Monomer | 1,4-Bütandioldimetakrilat | 2082-81-7 |

| AMA Monomer | Alil metakrilat | 96-05-9 |

| AAEM Monomer | Asetilasetoksietil metakrilat | 21282-97-3 |

| Akrilatlar Monomer | ||

| IBA Monomer | İzobütil akrilat | 106-63-8 |

| EMA Monomer | Etil metakrilat | 97-63-2 |

| DMAEA Monomer | Dimetilaminoetil akrilat | 2439-35-2 |

| DEAEA Monomer | 2-(dietilamino)etil prop-2-enoat | 2426-54-2 |

| CHA Monomer | sikloheksil prop-2-enoat | 3066-71-5 |

| BZA Monomer | benzil prop-2-enoat | 2495-35-4 |