Em que devo prestar atenção ao misturar cores de tinta?

Além da função de proteção, outra função importante da tinta é a função decorativa. As diferentes cores de tinta agregam grande valor comercial aos produtos industriais. A cor da tinta é cada vez mais valorizada por fabricantes e usuários. Um bom misturador de cores pode misturar a cor desejada com rapidez e precisão, melhorando assim a eficiência da produção, reduzindo as diferenças de cor entre os lotes, estabilizando a qualidade do produto e melhorando a competitividade do produto.

A maneira de misturar a cor da tinta de forma rápida e precisa depende da compreensão da cor e da experiência. Há vários métodos, vários dos quais serão compartilhados hoje.

1. Propriedades das cores e métodos de mistura de cores

As propriedades da cor são matiz, brilho e pureza. A tonalidade é a aparência das características da cor, também chamada de matiz; o brilho refere-se ao grau de luz e escuridão da cor; a pureza também é chamada de saturação ou cor, ou seja, o grau de vivacidade da cor. A pureza da cor original é a mais alta, seguida pela intercor, a cor de menor complexidade. Se o brilho for aumentado ou diminuído, o matiz e a pureza serão alterados. A essência da mistura de cores é tornar os três parâmetros de cor consistentes com a cor da amostra. A mistura de cores da tinta é baseada no princípio subtrativo. O método de mistura de cores significa simplesmente: o que está faltando é adicionado, e a cor que está a mais é adicionada a essa cor.

2. os fatores que influenciam a comparação visual de cores

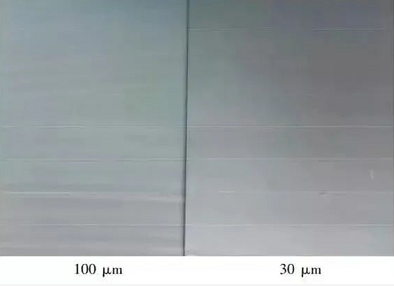

Tamanho: a mesma amostra revestida em tamanhos diferentes da placa de teste mostra a diferença de cor. Como pode ser visto na Figura 1, a mesma cor, com uma pequena área de cor visualmente, não tem uma área grande, vívida e brilhante. A análise do motivo pode ser uma grande área de luz mais refletida para o olho humano, por isso parece mais vívida, mais brilhante, que é o efeito de área. Portanto, a placa de teste colorimétrico visual e o tamanho da placa padrão são consistentes. O método correto de fabricação da placa é diluir a amostra até a viscosidade adequada e, em seguida, pintá-la rápida e uniformemente nas direções vertical e horizontal. Ao pulverizar, a pistola fica a cerca de 20 cm de distância da superfície pintada, movendo-se em uma velocidade uniforme, com pressão de ar de 0,2 a 0,4 MPa.

Comparação de cores do tamanho da área

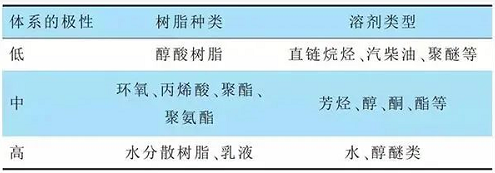

Além disso, a viscosidade da amostra tem grande influência sobre a espessura do filme de revestimento; se a viscosidade for muito grande, o nivelamento da placa de teste não será bom, afetando a reflexão da cor. O efeito da espessura do filme de revestimento na cor é mostrado na Figura 2.

Comparação de cores de diferentes espessuras de filme de revestimento

Na Figura 2, podemos ver que a cor da placa de teste com espessura de 100μm é mais escura. A análise do motivo pode ser que o filme de revestimento mais espesso seca mais lentamente, o tempo de flutuação da cor do negro de fumo e do azul de ftalocianina é maior, o que resulta em uma cor mais escura após a secagem. Além do tamanho, a área do item também é uma característica indispensável da cor. No design, muitas vezes ocorre que a cor é mais adequada, mas, devido ao tamanho da área da cor, à forma da cor, à posição da cor e a outros controles inadequados, o efeito visual da situação é bastante reduzido. Normalmente, o design de cores de grandes áreas escolhe mais brilho, cores baixas, contraste de cores fracas, para proporcionar às pessoas um conforto brilhante, duradouro e harmonioso, como arquitetura, teto interno, paredes e cabines. Áreas médias de cores com um grau médio de contraste, como combinação de cores de roupas, grupos de cores vizinhas e brilho no contraste de tons são mais usados, ambos para despertar interesse visual, mas sem estimulação excessiva. Pequenas áreas de cores comumente usam cores brilhantes, cores brilhantes e forte contraste, como pequenas mercadorias, pequenas placas etc., com o objetivo de chamar a atenção das pessoas.

Direção: As cores têm direcionalidade e podem parecer muito diferentes de diferentes ângulos. Especialmente no caso de tintas metálicas, a diferença é maior em diferentes ângulos. Isso pode ocorrer porque objetos diferentes têm capacidade diferente de refletir a luz, e o metal tem alta refletividade de luz, e o ângulo é diferente, a diferença de luz que entra nos olhos humanos é maior. O padrão nacional GB/T9761-1988 estipula que o método de colorimetria visual é a observação vertical com um ângulo de incidência de 0° e uma distância de 50 cm da amostra.

Ambiente: A cor do ambiente ao redor tem um grande impacto na colorimetria visual. Como a luz refletida dos objetos ao redor será parte da fonte de luz para o objeto medido, o que é igual à cor da fonte de luz mudou, causando erros no julgamento da cor. Portanto, o ambiente de colorimetria visual, além da placa experimental, não deve ter outras cores brilhantes, e a equipe de correspondência de cores não deve usar roupas de cores brilhantes.

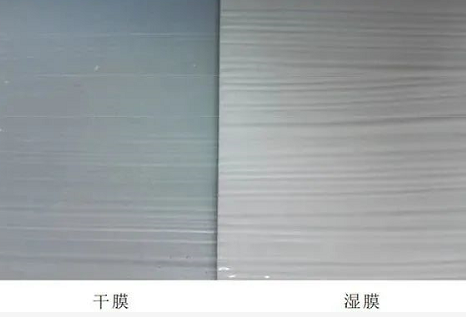

3. A mistura de cores deve prestar atenção ao problema

Compatibilidade da resina: Ao misturar cores, escolha o mesmo sistema de resina ou pasta de cor. Se a compatibilidade não for boa, haverá precipitação, delaminação e até mesmo gelificação. Por exemplo, se a pasta de cor epóxi for usada para a mistura de cores, a resina epóxi se precipitará e afetará a finura do produto. A mistura de cores de tinta alquídica à base de água não deve usar pasta de cor de tinta alquídica. A experiência mostra que a adição de 1% de pasta de coloração de tinta alquídica a tintas alquídicas à base de água causará flutuação branca e, quanto mais você misturar a cor, mais claro será o fenômeno da cor. A análise do motivo pode ser que o grau do óleo de laca alquídica é mais longo, a polaridade é mais fraca e a compatibilidade da resina alquídica à base de água é ruim, e a mistura da pasta de corante de tinta no sistema, a separação e a coesão do pigmento e da resina de tinta de mistura afundam na camada inferior, resultando em flutuação branca, conforme mostrado na Figura 3.

Comparação do clareamento antes e depois

O sistema de solvente da pasta de cor tem grande influência sobre o produto acabado. Se o poder de solvência do solvente for muito fraco, a pasta de cor ficará dispersa de forma instável na resina, o que pode causar delaminação, precipitação, floculação ou até mesmo refugo em casos graves. Se o poder de solvência for muito forte, poderá causar mordedura no fundo ou sangramento de cor no primer com ele. A escolha do solvente depende do tipo de resina e da polaridade do sistema. A seleção de solventes é baseada na Tabela 1.

O impacto das matérias-primas auxiliares: ao misturar cores, devemos considerar o impacto das matérias-primas secas, dos agentes de cura e de outras matérias-primas na cor; as matérias-primas secas são mais escuras e têm um impacto maior na cor da tinta branca e de outras cores claras. A cor do agente de cura epóxi amina é mais escura, a quantidade também é maior e deve-se prestar mais atenção. Há também tintas industriais com cera de poliamida para evitar afundamento e suspensão, mas a adição de cera de poliamida afetará a cor flutuante normal dos pigmentos, e a cor será um pouco mais clara do que quando não é adicionada; se for usada na tinta em pó de prata, afetará o tipo flutuante do pó de prata, o que pode fazer com que a tinta em pó de prata não seja suficientemente branca. A finura da pasta de cor é muito alta para afetar a taxa de utilização do pigmento, além de afetar a aparência do filme de revestimento e, no processo de armazenamento, também causará descoloração ou até mesmo afetará o uso da floculação do pigmento, e a finura da pasta de cor é geralmente controlada abaixo de 20μm na produção real. A viscosidade da pasta de cor é muito alta e não é fácil de dispersar, o pigmento não é suficientemente espalhado, o que causa o desperdício de pigmento; mas a pasta de cor é muito fina, o teor de pigmento é baixo, pode ser necessária mais pasta de cor e, ao mesmo tempo, ela trará outros componentes além do pigmento, como resina ou solvente, o que terá certa influência no brilho do filme de revestimento.

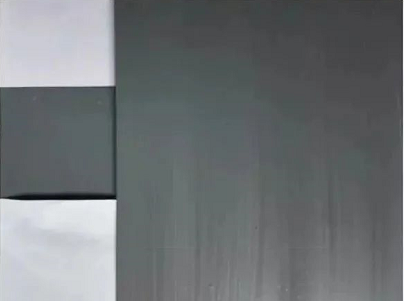

Tempo de secagem da superfície: A cor úmida da tinta é geralmente mais clara e fica mais escura após a secagem, mas há diferenças entre os diversos sistemas. A diferença entre as cores úmidas e secas das tintas à base de água é grande, conforme mostrado na Figura 4.

A classe de mistura alquídica é a próxima melhor, e a diferença entre as classes nitro, acrílica, epóxi e poliuretano é menor. Como o tempo de secagem da superfície do nitro, acrílico, epóxi e poliuretano é curto, as cores preta e azul secaram antes de terem tempo de flutuar na superfície. A classe de mistura alquídica e alquídica à base de água tem secagem lenta, e os pigmentos pretos e azuis que são fáceis de flutuar têm um longo tempo para flutuar, de modo que a cor fica mais escura após a secagem.

A influência do surfactante: ao preparar a tinta colorida composta, devido à variedade de pigmentos, a diferença de absorção de óleo, densidade e tamanho de partícula pode causar flutuação de cor, geralmente flutuação de branco, flutuação de azul, flutuação de amarelo, etc. Isso pode ser melhorado com a adição de uma quantidade adequada de agente antiflutuante dispersante (Deqian 904S, Deqian 983, etc.), a dosagem é de 0,1% a 0,5%. A variedade e a dosagem do surfactante devem ser decididas por experimento, de acordo com os diferentes sistemas de resina e os diferentes pigmentos.

Uso de cores complementares: o uso de cores complementares deve prestar atenção às cores muito brilhantes e não deve usar cores complementares. A cor é brilhante porque a saturação da cor é relativamente alta, o que é comumente conhecido como cor de cor alta, depois que a cor complementar produz preto, a cor da cor é reduzida, o conteúdo de cinza aumenta e a cor parece mais escura.

Seleção e combinação de pigmentos: a seleção de pigmentos deve ser baseada e aplicável ao uso da tinta. Se for usada em ambientes externos, devemos escolher um pigmento resistente à luz solar; se for usada como primer ou em ambientes internos, não devemos considerar a resistência do pigmento à luz solar.

Para produzir um roxo mais brilhante, você deve escolher o roxo permanente, e não o vermelho e o azul com ele. Embora o pó vermelho grande e o azul de ftalocianina produzam mais cor púrpura, a fase amarela no vermelho grande será complementar ao púrpura para produzir preto, tornando o púrpura escuro; além disso, o vermelho grande também é fácil de flutuar, e o efeito de abrir latas é ruim. Quanto ao vermelho-ferro, não pode ser usado. Em primeiro lugar, o próprio vermelho-ferro é mais escuro, sendo impossível produzir uma cor mais vívida; em segundo lugar, o vermelho-ferro dentro do vermelho é menor, e o azul produzirá uma pequena quantidade de roxo, mas o roxo produzido será consumido pelo próprio amarelo do vermelho-ferro, que restará pouco. Portanto, não use vermelho de ferro e azul de ftalocianina com a cor da fase roxa, porque o vermelho dentro do vermelho de ferro é menor, e o azul não pode produzir muito roxo, o que só tornará a cor mais escura. Cinza Se a fase azul for pesada, você pode usar vermelho ferro e adicionar a quantidade certa de amarelo para compensar a fase azul.

Para obter um verde mais fresco, prefira o verde de ftalocianina e não use o amarelo-azul. Como o azul de ftalocianina geralmente apresenta a fase azul-violeta, embora a cor púrpura não seja muito intensa, ainda assim será complementar ao amarelo para tornar a cor mais escura; além disso, o amarelo claro e o amarelo médio apresentam a fase vermelha, o pigmento verde e amarelo com o complementar amarelo-azul tornará o verde mais escuro. Você pode usar pigmento azul com cabeça amarela e pigmento amarelo com cabeça verde (amarelo limão) para combinar a cor.

O laranja geralmente é combinado com vermelho e amarelo, mas para fazer um laranja mais brilhante, você não deve usar amarelo-limão. Como o amarelo-limão apresenta fase verde, o complemento do verde e do vermelho tornará a cor mais escura. Não escolha o vermelho de fase azul (como o vermelho púrpura), pois o laranja vermelho-amarelo e o vermelho púrpura dentro do azul complementar tornarão a cor mais escura. Deve ser selecionado com cabeça vermelha de amarelo (como amarelo médio e amarelo claro) e com cabeça amarela de vermelho (como vermelho molibdênio-cromo, vermelho grande etc.).

Tinta em pó de alumínio: há tinta flash silver, pó de alumínio, tinta em pó perolado, a mistura de cores deve escolher uma pasta de cor transparente para garantir o efeito metálico. A cor, o formato e o tamanho das partículas da prata flash, do pó de alumínio e do pó de pérola devem ser cuidadosamente selecionados, mas também devem ser adicionados com antecedência à dispersão do solvente umedecido para evitar afetar a finura. Deve-se considerar também o agente de martelamento, o agente de flores flutuantes e outros aditivos e a quantidade do impacto na textura do filme de revestimento.

Tinta à base de água: No sistema à base de água, a capacidade de umedecimento da resina no pigmento é pior do que a do sistema à base de solvente, e é fácil ver que a cor fica descolorida após o armazenamento por um período de tempo. A análise pode ser que diferentes resinas no sistema tenham diferentes capacidades de umectação do pigmento e, depois que a pasta de cor entra no sistema, várias resinas no sistema começam a lutar pelo pigmento. O pigmento é separado da resina na pasta de cor e combinado com a resina com melhor molhabilidade no sistema para melhorar a propagação da cor, e a cor se torna mais escura; ao contrário, se o pigmento for floculado após a separação, a cor se tornará mais clara. O uso de pasta de cor sem resina pode resolver o problema da mudança de cor. Depois de entrar no sistema, o pigmento e a resina no sistema podem escolher livremente a melhor combinação, e o sistema será mais estável e não mudará facilmente de cor.

Embora muitos fabricantes de tintas tenham agora a mistura de cores por computador, a mistura de cores por computador depende da estabilidade do masterbatch de cores; o brilho é diferente, a textura da superfície do revestimento apresenta um erro de medição de cor relativamente grande; na superfície curva, a peça de trabalho moldada não pode ter a cor medida; a correspondência de cores do sistema fosco e sem luz não é suficientemente precisa, de modo que o trabalho de mistura de cores da tinta deve ser concluído de forma manual ou final. O colorista precisa acumular, resumir e melhorar continuamente para concluir melhor o trabalho de mistura de cores da tinta.

Matérias-primas de revestimento UV: Monômero UV Produtos da mesma série

| Poliol/Polimercaptana | ||

| Monômero DMES | Sulfeto de bis(2-mercaptoetil) | 3570-55-6 |

| Monômero DMPT | THIOCURE DMPT | 131538-00-6 |

| Monômero de PETMP | TETRA(3-MERCAPTOPROPIONATO) DE PENTAERITRITOL | 7575-23-7 |

| Monômero PM839 | Polioxi(metil-1,2-etanodil) | 72244-98-5 |

| Monômero monofuncional | ||

| Monômero HEMA | Metacrilato de 2-hidroxietil | 868-77-9 |

| Monômero HPMA | Metacrilato de 2-hidroxipropila | 27813-02-1 |

| Monômero THFA | Acrilato de tetrahidrofurfurila | 2399-48-6 |

| Monômero HDCPA | Acrilato de diciclopentenila hidrogenado | 79637-74-4 |

| Monômero DCPMA | Metacrilato de di-hidrodiciclopentadienila | 30798-39-1 |

| Monômero DCPA | Acrilato de di-hidrodiciclopentadienila | 12542-30-2 |

| Monômero DCPEMA | Metacrilato de diciclopenteniloxietil | 68586-19-6 |

| Monômero DCPEOA | Acrilato de diciclopenteniloxietil | 65983-31-5 |

| Monômero NP-4EA | (4) nonilfenol etoxilado | 50974-47-5 |

| Monômero LA | Acrilato de laurila / Acrilato de dodecila | 2156-97-0 |

| Monômero THFMA | Metacrilato de tetrahidrofurfurila | 2455-24-5 |

| Monômero de PHEA | ACRILATO DE 2-FENOXIETIL | 48145-04-6 |

| Monômero LMA | Metacrilato de lauril | 142-90-5 |

| Monômero IDA | Acrilato de isodecila | 1330-61-6 |

| Monômero IBOMA | Metacrilato de isobornila | 7534-94-3 |

| Monômero IBOA | Acrilato de isobornila | 5888-33-5 |

| Monômero EOEOEA | 2-(2-Etoxietoxi)acrilato de etila | 7328-17-8 |

| Monômero multifuncional | ||

| DPHA Monômero | Dipentaeritritol hexaacrilato | 29570-58-9 |

| Monômero DI-TMPTA | TETRAACRILATO DE DI(TRIMETILOLPROPANO) | 94108-97-1 |

| Monômero de acrilamida | ||

| Monômero ACMO | 4-acriloilmorfolina | 5117-12-4 |

| Monômero di-funcional | ||

| Monômero PEGDMA | Dimetacrilato de poli(etilenoglicol) | 25852-47-5 |

| Monômero TPGDA | Diacrilato de tripropilenoglicol | 42978-66-5 |

| Monômero TEGDMA | Dimetacrilato de trietilenoglicol | 109-16-0 |

| Monômero PO2-NPGDA | Diacrilato de neopentileno glicol propoxilado | 84170-74-1 |

| Monômero de PEGDA | Diacrilato de polietileno glicol | 26570-48-9 |

| Monômero PDDA | Ftalato de diacrilato de dietilenoglicol | |

| Monômero NPGDA | Diacrilato de neopentil glicol | 2223-82-7 |

| Monômero HDDA | Diacrilato de hexametileno | 13048-33-4 |

| Monômero EO4-BPADA | DIACRILATO DE BISFENOL A ETOXILADO (4) | 64401-02-1 |

| Monômero EO10-BPADA | DIACRILATO DE BISFENOL A ETOXILADO (10) | 64401-02-1 |

| Monômero EGDMA | Dimetacrilato de etilenoglicol | 97-90-5 |

| Monômero DPGDA | Dienoato de Dipropileno Glicol | 57472-68-1 |

| Monômero Bis-GMA | Bisfenol A Metacrilato de glicidila | 1565-94-2 |

| Monômero trifuncional | ||

| Monômero TMPTMA | Trimetacrilato de trimetilolpropano | 3290-92-4 |

| Monômero de TMPTA | Triacrilato de trimetilolpropano | 15625-89-5 |

| Monômero PETA | Triacrilato de pentaeritritol | 3524-68-3 |

| Monômero de GPTA ( G3POTA ) | TRIACRILATO DE GLICERIL PROPOXI | 52408-84-1 |

| Monômero EO3-TMPTA | Triacrilato de trimetilolpropano etoxilado | 28961-43-5 |

| Monômero fotorresistente | ||

| Monômero IPAMA | Metacrilato de 2-isopropil-2-adamantila | 297156-50-4 |

| Monômero ECPMA | Metacrilato de 1-etilciclopentila | 266308-58-1 |

| Monômero ADAMA | Metacrilato de 1-amantílico | 16887-36-8 |

| Monômero de metacrilatos | ||

| Monômero TBAEMA | Metacrilato de 2-(terc-butilamino)etila | 3775-90-4 |

| Monômero NBMA | Metacrilato de n-butilo | 97-88-1 |

| Monômero MEMA | Metacrilato de 2-metoxietil | 6976-93-8 |

| Monômero i-BMA | Metacrilato de isobutilo | 97-86-9 |

| Monômero EHMA | Metacrilato de 2-etil-hexila | 688-84-6 |

| Monômero EGDMP | Bis(3-mercaptopropionato) de etilenoglicol | 22504-50-3 |

| Monômero EEMA | 2-etoxietil 2-metilprop-2-enoato | 2370-63-0 |

| Monômero DMAEMA | N,M-Dimetilaminoetil metacrilato | 2867-47-2 |

| Monômero DEAM | Metacrilato de dietilaminoetila | 105-16-8 |

| Monômero CHMA | Metacrilato de ciclohexila | 101-43-9 |

| Monômero BZMA | Metacrilato de benzila | 2495-37-6 |

| Monômero BDDMP | Di(3-mercaptopropionato) de 1,4-butanodiol | 92140-97-1 |

| Monômero de BDDMA | 1,4-Butanodioldimetacrilato | 2082-81-7 |

| Monômero AMA | Metacrilato de alila | 96-05-9 |

| Monômero AAEM | Metacrilato de acetilacetoxietil | 21282-97-3 |

| Monômero de acrilatos | ||

| Monômero de IBA | Acrilato de isobutilo | 106-63-8 |

| Monômero EMA | Metacrilato de etila | 97-63-2 |

| Monômero DMAEA | Acrilato de dimetilaminoetila | 2439-35-2 |

| Monômero DEAEA | 2-(dietilamino)etil prop-2-enoato | 2426-54-2 |

| Monômero CHA | ciclohexil prop-2-enoato | 3066-71-5 |

| Monômero BZA | prop-2-enoato de benzila | 2495-35-4 |