페인트 색상을 혼합할 때 주의해야 할 점은 무엇인가요?

보호 기능 외에도 페인트의 또 다른 중요한 기능은 장식적인 역할입니다. 다양한 색상의 페인트는 산업 제품에 큰 상업적 가치를 더합니다. 페인트의 색상은 제조업체와 사용자에 의해 점점 더 중요해지고 있습니다. 좋은 컬러 믹서는 목표 색상을 빠르고 정확하게 혼합하여 생산 효율성을 개선하고 배치 간 색상 차이를 줄이며 제품 품질을 안정화하고 제품 경쟁력을 향상시킬 수 있습니다.

페인트의 색상을 빠르고 정확하게 혼합하는 방법은 색상에 대한 이해와 경험에 따라 다릅니다. 다양한 방법이 있으며 그 중 몇 가지 방법이 오늘 공유됩니다.

1. 색상의 속성 및 색상 혼합 방법

색의 속성은 색조, 밝기 및 순도입니다. 색조는 색상 특성의 모양으로 색조라고도 하며, 밝기는 색상의 밝고 어두운 정도를, 순도는 채도 또는 색상, 즉 색상의 선명도라고도 합니다. 원래 색상의 순도가 가장 높고, 그 다음이 가장 낮은 복합 색상인 중간 색상입니다. 밝기를 높이거나 낮추면 색조와 순도가 변경됩니다. 색상 혼합의 핵심은 3가지 색상 매개 변수를 샘플 색상과 일관되게 만드는 것입니다. 페인트의 색상 혼합은 감산 원리를 기반으로 합니다. 색상 혼합 방법은 간단히 말해 빠진 색을 더하고 더 많은 색을 이 색에 추가하는 것입니다.

2. 시각적 색상 비교의 영향 요인

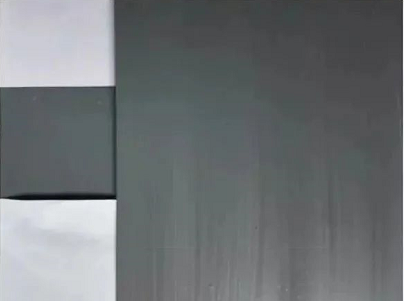

크기: 동일한 시편을 다른 크기의 테스트 플레이트에 코팅하면 색상의 차이가 나타납니다. 그림 1에서 볼 수 있듯이 동일한 색상, 작은 영역의 색상은 시각적으로 크고 선명하고 밝은 영역이 없습니다. 그 이유에 대한 분석은 사람의 눈에 더 많이 반사되는 넓은 영역의 빛일 수 있으므로 더 선명하고 밝게 보이며, 이것이 영역 효과입니다. 따라서 시각적 비색 테스트 플레이트와 표준 플레이트의 크기가 일치합니다. 올바른 플레이트 제작 방법은 시편을 적절한 점도로 희석 한 다음 수직 및 수평 방향을 따라 빠르고 균일하게 페인트하는 것입니다. 분사할 때 건은 도장된 표면에서 약 20cm 떨어진 곳에서 0.2~0.4MPa의 공기압으로 균일한 속도로 움직입니다.

영역 크기 색상 비교

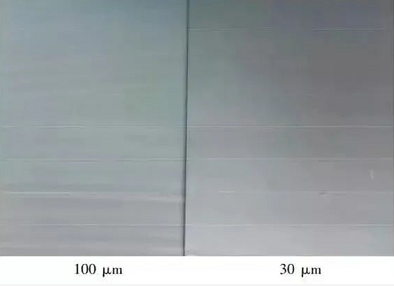

또한 시편의 점도는 코팅막의 두께에 큰 영향을 미치며 점도가 너무 커서 테스트 플레이트의 수평이 좋지 않아 색상 반사에 영향을 미칩니다. 코팅막 두께가 색상에 미치는 영향은 그림 2에 나와 있습니다.

코팅막 두께에 따른 색상 비교

그림 2에서 두께가 100μm인 시험판의 색상이 더 진한 것을 볼 수 있습니다. 코팅막이 두꺼울수록 실제 건조가 느리고, 카본 블랙과 프탈로시아닌 블루의 부유 시간이 길어 건조 후 색상이 더 진해지기 때문으로 분석됩니다. 크기 외에도 항목의 면적도 색상의 필수 불가결 한 특성입니다. 디자인에서는 색상이 더 적합하지만 색상 영역 크기, 색상 모양, 색상 위치 및 기타 제어가 좋지 않아 상황의 시각적 효과가 크게 감소하는 경우가 종종 발생합니다. 일반적으로 넓은 영역의 색상 디자인은 건축, 실내 천장, 벽, 부스와 같이 사람들에게 밝고 오래 지속되며 조화로운 편안함을 제공하기 위해 더 밝고 낮은 색상, 대비가 약한 색상을 선택합니다. 의류 색상 일치, 인접한 색상 그룹 및 톤 대비의 밝기와 같은 중간 정도의 대비로 색상의 중간 영역은 시각적 관심을 불러 일으키지 만 과도한 자극이 아닌 더 많이 사용됩니다. 작은 영역의 색상은 일반적으로 밝은 색상과 밝은 색상과 강한 대비를 사용하여 작은 상품, 작은 표지판 등과 같이 사람들이 완전히주의를 기울이는 것이 목적입니다.

방향: 색상에는 방향성이 있으며 각도에 따라 매우 다르게 보일 수 있습니다. 특히 금속성 페인트의 경우 각도에 따라 차이가 더 큽니다. 이는 물체마다 빛을 반사하는 능력이 다르고 금속은 빛의 반사율이 높고 각도가 다르므로 사람의 눈에 들어오는 빛의 차이가 더 크기 때문일 수 있습니다. 국가 표준 GB/T9761-1988은 시각적 색도 측정 방법이 입사각 0°, 샘플에서 50cm 거리의 수직 관찰이라고 규정하고 있습니다.

환경: 주변 환경의 색상은 시각적 색채 측정에 큰 영향을 미칩니다. 주변 물체에서 반사 된 빛은 광원의 일부가 측정 대상에 광원의 색상과 동일하게 변경되어 색상 판단에 오류가 발생하기 때문입니다. 따라서 실험 플레이트 외에 시각적 비색 환경은 다른 밝은 색상이 아니어야하며, 컬러 매칭 담당자는 밝은 색상의 옷을 입지 않아야합니다.

3. 색상 혼합은 문제에주의를 기울여야합니다.

수지 호환성: 색상을 혼합할 때 동일한 수지 시스템 또는 컬러 페이스트를 선택하고 호환성이 좋지 않으면 침전, 박리, 심지어 겔화가 발생할 수 있습니다. 예를 들어 에폭시 컬러 페이스트를 색상 혼합에 사용하는 경우 에폭시 수지가 침전되어 제품의 미세도에 영향을 미칩니다. 수성 알키드 페인트 색상 혼합에는 알키드 페인트 색상 페이스트를 사용해서는 안 됩니다. 경험에 따르면 수성 알키드 페인트에 1%의 알키드 페인트 착색 페이스트를 추가하면 흰색이 떠 다니는 현상이 발생하며 색상을 혼합할수록 색상 현상이 더 밝아집니다. 그 이유를 분석하면 알키드 래커 오일 정도가 길고 극성이 약하며 수성 알키드 수지 호환성이 좋지 않고 페인트 컬러 페이스트를 시스템에 혼합하면 안료와 혼합 페인트 수지의 분리 및 응집력이 하층으로 가라 앉아 그림 3과 같이 흰색 부유가 발생하기 때문일 수 있습니다.

화이트닝 전후 비교

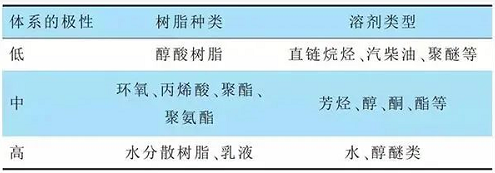

컬러 페이스트의 용제 시스템은 완제품에 큰 영향을 미칩니다. 용매의 용해력이 너무 낮으면 컬러 페이스트가 수지에 불안정하게 분산되어 박리, 침전, 응집 또는 심각한 경우 스크랩을 유발할 수 있습니다. 용해력이 너무 강하면 프라이머에 바닥 물림이나 색 번짐이 발생할 수 있습니다. 용제의 선택은 수지의 종류와 시스템의 극성에 따라 달라집니다. 용제 선택은 표 1을 기준으로 합니다.

보조 원료의 영향 : 색상을 혼합 할 때 건조 재료, 경화제 및 기타 원료가 색상에 미치는 영향을 고려해야하며 건조 재료는 더 어둡고 흰색 및 기타 밝은 색 페인트의 색상에 더 큰 영향을 미칩니다. 에폭시 아민 경화제 색상이 더 어둡고 양도 더 많으므로 더 많은주의를 기울여야합니다. 가라 앉고 매달리는 것을 방지하기 위해 폴리 아미드 왁스가있는 산업용 페인트도 있지만 폴리 아미드 왁스를 첨가하면 안료의 정상적인 부동 색상에 영향을 미치고 색상이 추가되지 않은 경우보다 약간 밝아지며 은분 페인트에 사용하면 은분 페인트가 충분히 흰색이 아닌 부동 유형에 영향을 미치므로 은분 페인트가 충분히 흰색이 아닌 원인이 될 수 있습니다. 컬러 페이스트의 섬도가 너무 높아 안료의 사용률에 영향을 미치고 코팅 필름의 외관에도 영향을 미치며 보관 과정에서 변색을 일으키거나 안료 응집의 사용에도 영향을 미치며 컬러 페이스트의 섬도는 일반적으로 실제 생산에서 20μm 미만으로 제어됩니다. 컬러 페이스트의 점도가 너무 높고 분산이 쉽지 않고 안료가 충분히 퍼지지 않아 안료 낭비를 유발하지만 컬러 페이스트가 너무 얇고 안료 함량이 낮고 더 많은 컬러 페이스트가 필요할 수 있으며 동시에 수지 또는 용제와 같은 안료 이외의 성분을 가져와 코팅 필름의 광택에 특정 영향을 미칠 수 있습니다.

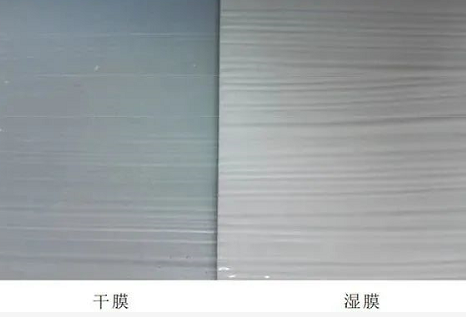

표면 건조 시간: 페인트의 젖은 색상은 일반적으로 더 밝고 건조 후에는 더 어두워지지만 시스템마다 차이가 있습니다. 그림 4와 같이 수성 페인트의 습식 색상과 건식 색상의 차이가 큽니다.

알키드 혼합 등급이 차선책이며 니트로, 아크릴, 에폭시 및 폴리우레탄 등급의 차이는 더 작습니다. 니트로, 아크릴, 에폭시 및 폴리우레탄의 표면 건조 시간이 짧기 때문에 검은색과 파란색이 표면에 떠 있을 시간이 있기 전에 건조됩니다. 수성 알키드와 알키드 혼합 클래스는 건조 속도가 느리고 부유하기 쉬운 검은색과 파란색 안료가 부유하는 시간이 길기 때문에 건조 후 색상이 더 어둡습니다.

계면 활성제의 영향 : 복합 컬러 페인트를 준비 할 때 안료의 다양성으로 인해 오일 흡수, 밀도 및 입자 크기의 차이로 인해 일반적으로 흰색, 부동 파란색, 부동 노란색 등의 부동 색상이 발생할 수 있습니다. 적절한 양의 분산제 (Deqian 904S, Deqian 983 등) 부유 방지제를 첨가하여 개선 할 수 있으며, 복용량은 0.1% ~ 0.5%입니다. 계면 활성제의 종류와 용량은 다른 수지 시스템과 다른 안료에 따라 실험을 통해 결정해야합니다.

보색 사용 : 보색 사용은 보색을 사용하지 않아야하는 매우 밝은 색상에주의를 기울여야합니다. 보색이 검은색을 생성한 후 색상의 채도가 상대적으로 높기 때문에 색상이 밝으며 일반적으로 고채도 색상으로 알려져 있으며, 보색이 검은색을 생성하면 색상의 색상이 감소하고 회색 함량이 증가하며 색상이 더 어둡게 보입니다.

안료 선택 및 매칭: 안료의 선택은 페인트의 용도에 따라 적용해야 합니다. 실외에서 사용하는 경우 햇빛에 강한 안료를 선택해야 하며, 프라이머나 실내에서 사용하는 경우 안료의 햇빛 저항성을 고려하지 않을 수 있습니다.

더 밝은 보라색을 만들려면 빨간색과 파란색이 아닌 영구 보라색을 선택해야 합니다. 큰 빨간색 분말과 프탈로시아닌 블루는 더 많은 보라색을 생성하지만 큰 빨간색의 노란색 단계는 보라색과 보완되어 검은색을 생성하여 보라색을 어둡게 만들고, 또한 큰 빨간색도 뜨기 쉽고 캔을 여는 효과가 좋지 않습니다. 철적색은 사용할 수 없으며, 우선 철적색 자체가 더 어둡고 더 선명한 색상을 만드는 것은 불가능합니다. 둘째, 빨간색 내부의 철적색은 적고 파란색은 소량의 보라색을 생성하지만 생성 된 보라색은 철적색 자체 노란색이 거의 소비되지 않습니다. 따라서 철적색 내부의 적색이 적고 파란색이 너무 많은 보라색을 생성 할 수 없기 때문에 보라색 위상의 색상으로 철적색과 프탈로시아닌 블루를 사용하지 마십시오. 회색 청색 위상이 무거운 경우 철적색을 사용한 다음 적절한 양의 노란색을 추가하여 청색 위상을 상쇄할 수 있습니다.

더 신선한 녹색, 선호하는 프탈로시아닌 녹색을 수행하려면 노란색-파란색을 사용하지 마십시오. 프탈로시아닌 블루는 일반적으로 청자색-보라색 상을 보여주기 때문에 보라색은 많지 않지만 여전히 노란색과 보색이되어 색상을 더 어둡게 만듭니다. 또한 밝은 노란색과 중간 노란색은 빨간색 상을 나타내며 노란색-파란색 보색을 가진 녹색과 노란색 안료는 녹색을 더 어둡게 만들 것입니다. 노란색 헤드가 있는 파란색 안료와 녹색 헤드가 있는 노란색 안료(레몬 옐로우)를 사용하여 색상을 일치시킬 수 있습니다.

주황색은 일반적으로 빨간색 및 노란색과 매치되지만 더 밝은 주황색을 만들려면 레몬 옐로우를 사용하지 않아야 합니다. 레몬 옐로우는 녹색 위상을 나타내므로 녹색과 빨간색이 서로 보색이 되어 색상이 더 어두워집니다. 청색 보색 안의 적색-황색 주황색과 보라색-적색은 색상을 더 어둡게 만들므로 청상 적색(예: 보라색-적색)을 선택하지 마세요. 노란색의 빨간색 머리(예: 중간 노란색 및 밝은 노란색)와 빨간색의 노란색 머리(예: 몰리브덴 크롬 레드, 큰 빨간색 등)를 선택해야 합니다.

알루미늄 분말 페인트 : 플래시 실버, 알루미늄 분말, 진주 분말 페인트가 있으며, 색상 혼합은 금속 효과를 보장하기 위해 투명한 색상 페이스트를 선택해야합니다. 플래시 실버, 알루미늄 분말, 진주 분말 색상, 모양, 입자 크기는 신중하게 선별해야하지만 미세도에 영향을 미치지 않도록 첨가하기 전에 용매 습윤 분산액에서 미리 선별해야합니다. 또한 해머링 제, 플로팅 플라워 제 및 기타 첨가제와 코팅 필름의 질감에 미치는 영향의 정도도 고려해야 합니다.

수성 페인트: 수성 시스템에서는 안료에 대한 수지의 습윤성이 솔벤트 기반보다 나쁘고 일정 기간 보관 후 색상이 변색되는 것을 쉽게 볼 수 있습니다. 분석은 시스템의 다른 수지가 안료에 대한 습윤 능력이 다르고 컬러 페이스트가 시스템에 들어간 후 시스템의 다양한 수지가 안료를 위해 싸우기 시작한다는 것일 수 있습니다. 안료는 컬러 페이스트의 수지에서 분리되어 시스템에서 더 나은 습윤성을 가진 수지와 결합하여 색상 확산을 향상시키고 색상이 어두워지며, 반대로 안료가 분리 된 후 응집되면 색상이 더 밝아집니다. 레진이 없는 컬러 페이스트를 사용하면 색상 변화 문제를 해결할 수 있습니다. 시스템에 들어간 후 시스템의 안료와 수지는 최상의 조합을 자유롭게 선택할 수 있으며 시스템이 더 안정적이고 색상 변경이 쉽지 않습니다.

현재 많은 페인트 제조업체가 컴퓨터 색상 혼합을 가지고 있지만, 색상 마스터 배치 의존성의 안정성에 대한 컴퓨터 색상 혼합으로 인해; 다른 광택, 코팅 색상 측정 오류의 표면 질감에 상대적으로 큰; 곡면, 모양의 공작물에서 색상을 측정 할 수 없습니다; 매트, 조명 시스템 색상 일치가 충분히 정확하지 않으므로 페인트 색상 혼합 작업, 최종 또는 수작업이 완료되지 않습니다. 컬러리스트는 페인트의 색상 혼합 작업을 더 잘 완료하기 위해 지속적으로 축적, 요약 및 개선해야합니다.

UV 코팅 원료 : UV 모노머 동일 시리즈 제품

| 폴리티올/폴리머캡탄 | ||

| DMES 모노머 | 비스(2-메르캅토에틸)황화물 | 3570-55-6 |

| DMPT 모노머 | 티오큐어 DMPT | 131538-00-6 |

| PETMP 모노머 | 펜타에리스리톨 테트라(3-메르캅토프로피오네이트) | 7575-23-7 |

| PM839 모노머 | 폴리옥시(메틸-1,2-에탄디일) | 72244-98-5 |

| 단일 기능 모노머 | ||

| HEMA 모노머 | 2-하이드록시에틸 메타크릴레이트 | 868-77-9 |

| HPMA 모노머 | 2-하이드록시프로필 메타크릴레이트 | 27813-02-1 |

| THFA 모노머 | 테트라하이드로푸르푸릴아크릴레이트 | 2399-48-6 |

| HDCPA 모노머 | 수소화 디사이클로펜테닐 아크릴레이트 | 79637-74-4 |

| DCPMA 모노머 | 디하이드로디사이클로펜타디에닐 메타크릴레이트 | 30798-39-1 |

| DCPA 모노머 | 디하이드로디사이클로펜타디에닐 아크릴레이트 | 12542-30-2 |

| DCPEMA 모노머 | 디사이클로펜텐일록시에틸 메타크릴레이트 | 68586-19-6 |

| DCPEOA 모노머 | 디사이클로펜텐일록시에틸 아크릴레이트 | 65983-31-5 |

| NP-4EA 모노머 | (4) 에톡실화 노닐페놀 | 50974-47-5 |

| LA 모노머 | 라릴 아크릴레이트 / 도데실 아크릴레이트 | 2156-97-0 |

| THFMA 모노머 | 테트라하이드로푸르푸릴메타크릴레이트 | 2455-24-5 |

| PHEA 모노머 | 2-페녹시에틸 아크릴레이트 | 48145-04-6 |

| LMA 모노머 | 라 우릴 메타 크릴 레이트 | 142-90-5 |

| IDA 모노머 | 이소데실 아크릴레이트 | 1330-61-6 |

| 아이보마 모노머 | 이소보닐 메타크릴레이트 | 7534-94-3 |

| IBOA 모노머 | 이소보닐 아크릴레이트 | 5888-33-5 |

| EOEOEA 모노머 | 2-(2-에톡시 에톡시)에틸 아크릴레이트 | 7328-17-8 |

| 다기능 모노머 | ||

| DPHA 모노머 | 디펜타에리스리톨 헥사아크릴레이트 | 29570-58-9 |

| DI-TMPTA 모노머 | 디(트리메틸올프로판) 테트라 아크릴레이트 | 94108-97-1 |

| 아크릴아마이드 모노머 | ||

| ACMO 모노머 | 4-아크릴로일모르폴린 | 5117-12-4 |

| 이중 기능 모노머 | ||

| PEGDMA 모노머 | 폴리(에틸렌 글리콜) 디메타크릴레이트 | 25852-47-5 |

| TPGDA 모노머 | 트리프로필렌 글리콜 디아크릴레이트 | 42978-66-5 |

| TEGDMA 모노머 | 트리에틸렌 글리콜 디메타크릴레이트 | 109-16-0 |

| PO2-NPGDA 모노머 | 프로폭실레이트 네오펜틸렌 글리콜 디아크릴레이트 | 84170-74-1 |

| PEGDA 모노머 | 폴리에틸렌 글리콜 디아크릴레이트 | 26570-48-9 |

| PDDA 모노머 | 프탈레이트 디에틸렌 글리콜 디아크릴레이트 | |

| NPGDA 모노머 | 네오펜틸 글리콜 디아크릴레이트 | 2223-82-7 |

| HDDA 모노머 | 헥사메틸렌 디아크릴레이트 | 13048-33-4 |

| EO4-BPADA 모노머 | 에톡실화 (4) 비스페놀 A 디아크릴레이트 | 64401-02-1 |

| EO10-BPADA 모노머 | 에톡실화 (10) 비스페놀 A 디아크릴레이트 | 64401-02-1 |

| EGDMA 모노머 | 에틸렌 글리콜 디메타크릴레이트 | 97-90-5 |

| DPGDA 모노머 | 디프로필렌 글리콜 디에노에이트 | 57472-68-1 |

| Bis-GMA 모노머 | 비스페놀 A 글리시딜 메타크릴레이트 | 1565-94-2 |

| 삼중 기능성 모노머 | ||

| TMPTMA 모노머 | 트리메틸올프로판 트리메타크릴레이트 | 3290-92-4 |

| TMPTA 모노머 | 트리메틸올프로판 트리아크릴레이트 | 15625-89-5 |

| PETA 모노머 | 펜타에리스리톨 트리아크릴레이트 | 3524-68-3 |

| GPTA (G3POTA) 모노머 | 글리세릴 프로폭시 트리아크릴레이트 | 52408-84-1 |

| EO3-TMPTA 모노머 | 에톡실화된 트리메틸올프로판 트리아크릴레이트 | 28961-43-5 |

| 포토레지스트 모노머 | ||

| IPAMA 모노머 | 2- 이소프로필-2-아다만틸 메타크릴레이트 | 297156-50-4 |

| ECPMA 모노머 | 1-에틸사이클로펜틸 메타크릴레이트 | 266308-58-1 |

| 아다마 모노머 | 1-아다만틸 메타크릴레이트 | 16887-36-8 |

| 메타크릴레이트 모노머 | ||

| TBAEMA 모노머 | 2-(테트-부틸아미노)에틸 메타크릴레이트 | 3775-90-4 |

| NBMA 모노머 | n-부틸 메타크릴레이트 | 97-88-1 |

| MEMA 모노머 | 2-메톡시에틸 메타크릴레이트 | 6976-93-8 |

| i-BMA 모노머 | 이소부틸 메타크릴레이트 | 97-86-9 |

| EHMA 모노머 | 2-에틸헥실 메타크릴레이트 | 688-84-6 |

| EGDMP 모노머 | 에틸렌 글리콜 비스(3-메르캅토프로피온산) | 22504-50-3 |

| EEMA 모노머 | 2-에톡시에틸 2-메틸프로프-2-에노에이트 | 2370-63-0 |

| DMAEMA 모노머 | N,M-디메틸아미노에틸 메타크릴레이트 | 2867-47-2 |

| DEAM 모노머 | 디에틸아미노에틸 메타크릴레이트 | 105-16-8 |

| CHMA 모노머 | 시클로헥실 메타크릴레이트 | 101-43-9 |

| BZMA 모노머 | 벤질 메타크릴레이트 | 2495-37-6 |

| BDDMP 모노머 | 1,4-부탄디올 디(3-메르캅토프로피온산) | 92140-97-1 |

| BDDMA 모노머 | 1,4-부탄디올디메타크릴레이트 | 2082-81-7 |

| AMA 모노머 | 알릴 메타크릴레이트 | 96-05-9 |

| AAEM 모노머 | 아세틸아세톡시에틸 메타크릴레이트 | 21282-97-3 |

| 아크릴레이트 모노머 | ||

| IBA 모노머 | 이소부틸 아크릴레이트 | 106-63-8 |

| EMA 모노머 | 에틸 메타크릴레이트 | 97-63-2 |

| DMAEA 모노머 | 디메틸 아미노 에틸 아크릴레이트 | 2439-35-2 |

| DEAEA 모노머 | 2-(디에틸아미노)에틸 프로프-2-에노에이트 | 2426-54-2 |

| CHA 모노머 | 사이클로헥실 프롭-2-에노에이트 | 3066-71-5 |

| BZA 모노머 | 벤질 prop-2-에노에이트 | 2495-35-4 |