PVC는 오늘날 시장에서 가장 널리 사용되는 폴리머 중 하나이며 건축 자재 및 전자 포장 분야에서 중요한 역할을 합니다. 그러나 열, 산소, 빛, 힘 등 외부 요인 (예 : 열, 산소, 빛 및 힘 등)의 PVC는 분해 및 가교 반응의 작용으로 PVC 제품이 변색되고 기계적 특성이 약화되며 110 ℃로 가열 된 PVC는 HCl 가스를 방출하여 PVC가 분해되기 시작합니다. 현재 PVC 열 안정제는 주로 납염 열 안정제, 금속 비누 열 안정제, 유기 주석 열 안정제, 유기 열 안정제 및 희토류 열 안정제의 다섯 가지 종류입니다. 납염 열 안정제는 중금속이 함유되어 있어 환경 오염이 심각하기 때문에 현재는 거의 사용되지 않습니다. 금속 비누 형 열 안정제는 처음에는 변색 방지 능력이 떨어지고 불안정한 염소 원자 치환 능력의 PVC 분해가 열악하여 시장 수요를 충족시키지 못합니다. 유기 주석 열 안정제는 상당한 안정화 효과가 있지만 일부는 독성이 있고 비용이 많이 들기 때문에 개발이 제한됩니다. 유기 열 안정제는 무독성이며 환경 친화적이지만 PVC 열 안정제만으로는 안정성이 떨어집니다. 희토류 열 안정제는 독성이 낮고 환경 보호 및 열 안정성이 우수하다는 장점이 있는 희토류 열 안정제가 더 많이 연구되었습니다.

과학 기술의 발전과 혁신으로 환경 보호는 열 안정제의 중요한 기준이 되었기 때문에 질소 함유 헤테로 사이 클릭 카르 복실 산 열 안정제가 널리 주목을 받고 있습니다. 이는 열 안정제 조성물에 중금속이 포함되어 있지 않아 오염 문제를 해결하고 열 안정성이 우수한 리간드이기 때문입니다. 질소 함유 헤테로 사이 클릭 카르 복실 산 열 안정제를 희토류 염 용액과 결합하여 새로운 유형의 질소 함유 헤테로 사이 클릭 카르 복실 산 희토류 열 안정제를 합성 할 수 있습니다. 그 장점은 낮은 독성, 환경 보호, 우수한 광 투과율, 우수한 열 안정성, 저비용, 높은 수율 및 높은 개발 잠재력입니다. 류 자오강 외. 는 이미다졸 ⁃ 4,5 ⁃ 디 카르 복실 산, 수산화 나트륨, 염화 란탄을 원료로 사용하여 질소 함유 헤테로 사이 클릭 카르 복실 산 희토류 열 안정제를 제조 한 다음 정적 열 안정화 실험과 동적 열 안정화 실험을 사용하여 추가 연구를 수행했으며 준비 과정이 비교적 번거롭고 반응 시간이 상대적으로 길지만 복합체의 열 안정성 생성물은 여전히 양호하다는 것을 발견했습니다. 장 닝 등은 아미노산, 수산화 나트륨 및 질산 란탄을 원료로 8 종류의 란탄 아미노산 열 안정제를 합성하고 정적 열 안정화 실험과 동적 열 안정화 실험을 통해 추가로 연구하고 8 종류의 란탄 아미노산의 열 안정성을 비교했습니다, 그리고 8 종류의 란탄 아미노산에는 유독하고 환경 친화적이지 않은 벤젠 고리와 황이 포함되어 있으며 8 종류의 아미노산 원료 중 트립토판에는 벤젠 고리가 포함되어 있지만 란탄 트립토판의 열 안정성이 8 종류의 아미노산보다 우수하고 란탄 트립토판의 열 안정성이 8 종류의 아미노산보다 우수하다는 것을 발견했습니다. 그러나 란탄 트립토판의 열 안정성은 8 종류의 란탄 아미노산 중에서 가장 우수하며, 복합 열 안정제의 활성화 에너지는 란탄 트립토판 모노머 및 시판되는 칼슘 및 아연 열 안정제보다 우수하여 PVC의 열 안정성을 향상시킬 수 있습니다.

본 논문에서는 열안정성 연구를 위해 2,3⁃PDA를 란탄 원소의 리간드로서 pH=6~7에서 합성하고, 2,3⁃LPDA를 PVC의 주 열안정제로 사용한 후 스테아린산 칼슘, 스테아린산 아연, 펜타에리스리톨 등과 같은 보조 열안정제와 배합하여 열안정화 효과를 비교 분석하였다, 합성된 시스템의 열 안정성을 2,3⁃LPDA의 열 안정성과 비교 분석하고, 일부 열 안정제가 PVC의 가소화 및 기계적 특성에 미치는 영향을 특성화하여 최종적으로 2,3⁃LPDA의 열 안정화 메커니즘을 규명하였습니다.

1

샘플 준비

2,3⁃LPDA 준비: 적정량의 산화 란타늄을 비커에 계량하고 탈 이온수를 넣고 잘 저어주고, 비커를 60 ℃ 수조 가열에 넣고 교반기로 산화 란타늄 수용액을 저어 준 다음 점 적기를 사용하여 질산 용액을 천천히 첨가하여 산화 란타늄 용액이 완전히 용해됩니다; 용액의 pH 값은 여과 용 pH 종이, 질산 란탄 용액에 대해 얻은 여과 액에 의해 3 ~ 4로 결정되었고, 여분의 시약 병에 부어 몰 값은 0이었고, 그 몰 값은 0이었다.015 mg/L. 용액을 여과 한 다음 시약 병에 부었습니다. 시약 병 여분, EDTA 적정으로 결정된 몰 농도, 몰 비율 3의 무게 측정:2 2,3 ⁃ PDA와 질산 란탄산염, 첫 번째 무수 에탄올은 2,3 ⁃ PDA 분말이 용해 된 다음 암모니아를 희석하여 pH를 6 ~ 7로 조정합니다, 질산 란탄 용액을 일정하게 교반하면서 2,3 ⁃ PDA의 무수 에탄올 용액에 천천히 첨가 한 다음 암모니아를 희석하여 시스템의 pH를 6 ~ 7로 조정하여 전기 교반기로 흰색 침전물을 생성합니다. 백색 침전물을 전기 교반기로 3 시간 동안 교반하여 시스템을 완전히 반응시킨 다음 침전물이 모두 침전되도록 방치 한 다음 여과 한 다음 침전물을 무수 에탄올로 여러 번 세척하고 복합물을 50 ℃에서 일정한 무게로 건조시키고 결과물은 2,3 ⁃ LPDA 희토류 열 안정제였으며 제품을 분말로 분쇄 한 다음 예비 사용을 위해 가방에 포장했습니다;

복합 열 안정제 준비 : 2,3 ⁃ 스테아린산 아연 및 펜타 에리스리톨을 함유 한 LPDA와 2 진 및 3 진 화합물의 다양한 질량 비율에 따라 분말의 무게, 분쇄 및 혼합, 예비 백 포장.

2

결과 및 토론

2.1 2,3⁃LPDA의 특성 분석

2.1.1 적외선 스펙트럼 분석

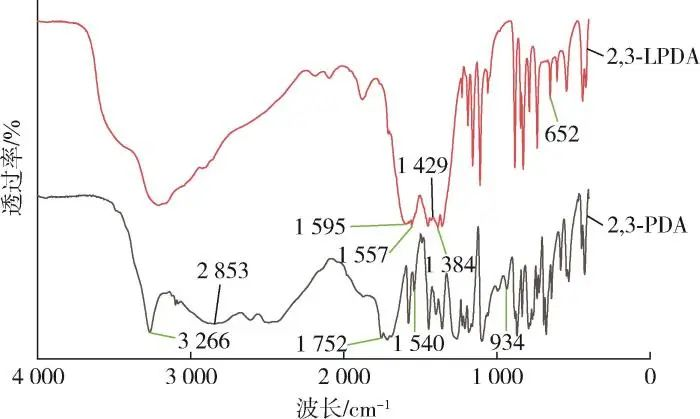

그림 1은 2,3⁃PDA와 2,3⁃LPDA의 FTIR 스펙트럼을 보여줍니다. 2,3⁃PDA와 2,3⁃LPDA에서 C=N 결합의 텔레스코픽 진동 피크는 각각 1,540 cm-1과 1,557 cm-1에서, 2,3⁃LPDA에서 NO3-의 텔레스코픽 진동 피크는 1,384 cm-1에서 나타나는 것을 볼 수 있습니다; 2,3⁃PDA에서 C=O 결합의 텔레스코픽 진동 피크 1,752 cm-1; 2,3⁃PDA에서 C=O 결합의 텔레스코픽 진동 피크 각각 1,595 cm-1 및 1,429 cm-1; 2,3⁃PDA의 텔레스코픽 진동 피크 각각 1,595 cm-1 및 1,429 cm-1에서 2,3 ⁃PDA의. 1,595 cm-1과 1,429 cm-1에서 각각 2,3⁃LPDA의 C=O 결합의 비대칭 및 대칭 텔레스코픽 진동 피크, 3,266 cm-1은 2,3⁃PDA의 O-H 결합의 텔레스코픽 진동 피크, 934 cm-1은 카복실레이트기가 존재함을 확인할 수 있는 특징적으로 넓은 피크인 -COOH의 2,3⁃PDA에서 나타나는 특징적인 피크를 확인할 수 있습니다; 2,3⁃LPDA에서 O-La 결합의 연신 진동 피크는 652 cm-1로, 2,3⁃PDA와 질산 란탄이 리간드로 반응하여 2,3⁃PDA의 카르복실 레이트기의 O-H 결합이 사슬을 끊고 de-H를 생성하여 La 이온과 O-La 결합을 형성했음을 나타냅니다. 요약하면, 이 반응으로 2,3⁃LPDA가 생성되었다는 것을 알 수 있습니다.

그림 1 샘플의 FTIR 스펙트럼

2.1.2 원소 및 열 분석

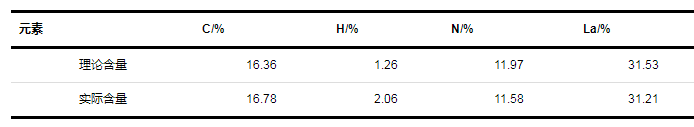

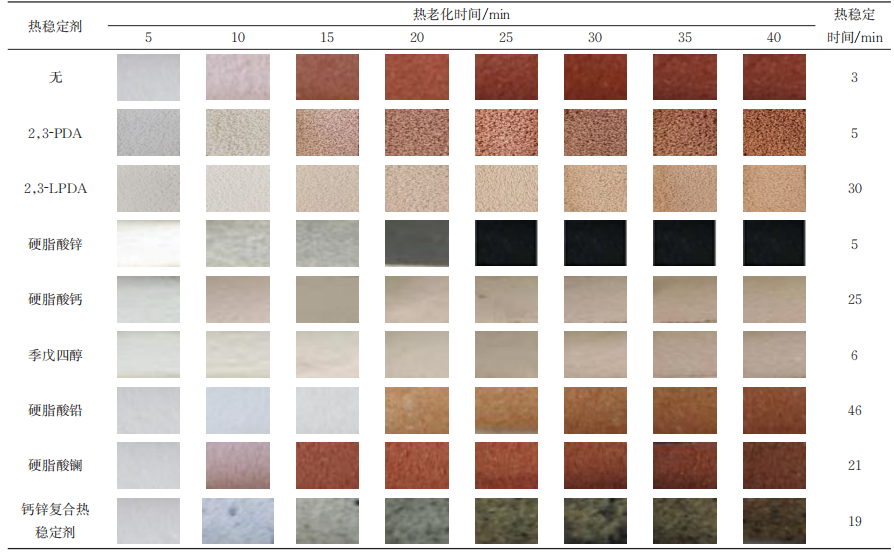

2,3⁃LPDA에서 C, H 및 N의 원소 함량은 원소 분석에 의해 결정되었고 란탄 함량은 EDTA 적정법에 의해 결정되었습니다. 표 1을 통해 원소 H 함량 (질량 분율, 이하 동일)의 상대적 오차는 소량으로 인해 크며 다른 원소의 실제 함량은 기본적으로 이론적 함량과 일치 함을 알 수 있습니다. 그런 다음 그림 2의 열 분석 결과에 의해 결정화 물의 수를 계산하여 2,3⁃LPDA의 분자식을 La2 (C6N2O4) 2 (NO3) 2-3H2O로 유도했습니다. 그림 2의 TG 곡선에서 2,3⁃LPDA의 열 중량 손실은 각각 50에서 184, 184에서 292, 292에서 1,000 ℃의 3 단계로 나뉘는 것을 알 수 있습니다. 첫 번째 단계의 질량 손실률은 5.09 %였으며, 질량 손실률로부터 결정수가 3 개가 있음을 추론했습니다.표 1에서 추론한 분자식 La2(C6N2O4)2(NO3)2-3H2O의 결정수 함량은 88 %이며, 1단계의 DSC 곡선은 87.1~140.6℃에서 열흡수 피크가 발생하여 2,3 ⁃LPDA에서 결정수가 제거된 것을 나타냈습니다. 2단계와 3단계의 TG 곡선에서 2,3 ⁃LPDA는 2단계와 3단계에서 총 질량 손실이 58.31%로 급격한 중량 감소를 보였으며, DSC 곡선과 달리 2단계에서 제품의 분해를 나타내는 184~292.4℃의 흡광 피크가 나타났습니다. 세 번째 단계에서는 제품의 추가 분해를 나타내는 두 개의 발열 피크가 나타났습니다. 797 ℃ 이후에는 더 이상 무게 감소가 없었고 TG 곡선은 평평 해지는 경향이 있으며 최종 잔류 물은 질량 분율의 36.59%를 차지하는 La2O3이며 La의 함량은 표 1의 이론적 인 La 함량 31.53%와 유사한 31.11%로 계산됩니다. 요약하면, 표 1과 그림 2의 데이터를 비교하여 희토류 열 안정제의 분자식은 La2(C6N2O4)2(NO3)2-3H2O로 결정되었습니다.

표 1 2,3⁃LPDA의 원소 분석 결과

그림 2 2,3⁃LPDA의 열 분석 곡선

2.2 열 안정성 분석

2.2.1 단일 열 안정제

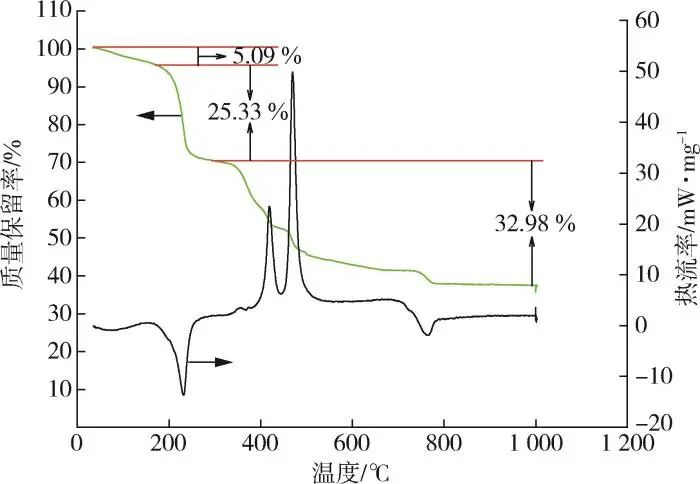

2,3⁃LPDA의 열 안정성을 더 깊이 연구하기 위해 일반적인 열 안정제와 열 안정성을 각각 비교했으며 그 결과는 표 2에 나와 있습니다. 표 2에 따르면 2,3⁃LPDA의 열 안정화 시간은 30 분으로 2,3⁃PDA보다 6 배 더 길고 스테아린산 납보다 짧고 표에있는 다른 열 안정제보다 길다는 것을 알 수 있습니다. 변색 방지 성능 측면에서 2,3⁃LPDA는 2,3⁃PDA보다 초기 변색 방지 성능이 더 우수하며, 이는 2,3⁃LPDA가 불안정한 Cl-와의 결합 능력이 더 강하고 PVC의 초기 변색 방지 성능을 향상 시킨다는 것을 나타냅니다. 장기 변색 방지 성능 측면에서 2,3⁃LPDA는 변색 방지 능력이 칼슘 스테아 레이트 및 펜타 에리스리톨보다 약간 약합니다. 스테아린산 칼슘과 펜타에리스리톨을 제외하고 2,3⁃LPDA는 변색 방지 성능에서 다른 열 안정제에 비해 몇 가지 장점이 있으며 PVC의 열 저하를 방지하는 데 긍정적 인 영향을 미칩니다.

표 2 다양한 열 안정제의 열 안정성

2.2.2 스테아린산 아연과 합성된 2,3⁃LPDA

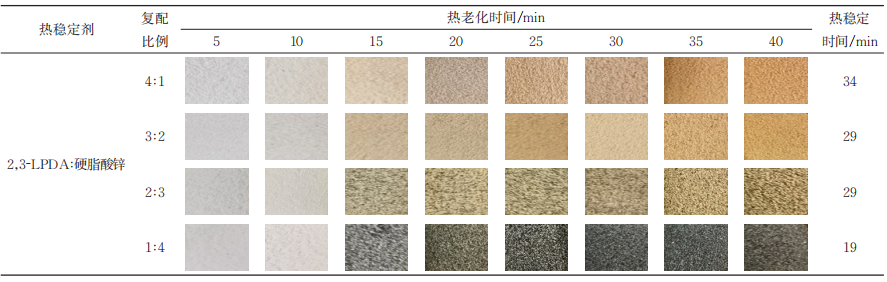

2,3⁃LPDA의 초기 변색 저항성은 스테아린산 아연보다 약간 떨어지지만 열 안정화 시간과 장기 변색 저항성은 스테아린산 아연보다 훨씬 우수합니다. 두 복합체의 열 안정성 테스트 결과는 표 3에 나와 있습니다. 표 3에서 2,3⁃LPDA와 스테아린산아연의 배합비를 4:1로 했을 때 열안정 시간이 34분으로 가장 길었고, 2,3⁃LPDA를 단독으로 열안정제로 사용했을 때보다 길었으며 배합비에서 2,3⁃LPDA의 비율이 커질수록 열안정 시간이 길다는 것을 알 수 있습니다. 이는 Re3+와 Cl-가 강한 배위 효과를 가지고 있어 열에 의해 분해되는 Cl-와 더 쉽게 배위되기 때문입니다. 변색 방지 성능 측면에서, 복합 열 안정제의 초기 변색 방지 성능이 크게 향상되었습니다. 이는 아연 스테아레이트의 2,3 ⁃ LPDA 초기 억제가 "아연 연소"현상을 생성하는 것이 분명하고 강력한 시너지 효과가 있으며 PVC의 초기 변색 방지 성능의 복합화가 크게 향상되었기 때문입니다. 그러나 장기 변색 방지 성능에서 2,3 ⁃ LPDA 단독은 복합 변색 방지 성능보다 우수하고 2,3 ⁃ LPDA는 더 작은 비율의 배합 비율에서 "아연 연소" 현상이 더 분명할수록 장기 변색 방지가 더 나빠질 것입니다, 열 안정화 시간이 짧아져 배합 비율에서 스테아르 산 아연의 비율이 많을수록 2,3 ⁃ LPDA와 스테아르 산 아연의 비율이 많고 2,3 ⁃ LPDA와 스테아르 산 아연의 비율이 많을수록 2,3 ⁃ LPDA와 아연의 비율이 많을수록 열 안정화 시간이 짧아짐을 나타냅니다. 열 안정화 시간이 짧을수록 배합 비율에서 스테아린산 아연의 비율이 높을수록 LPDA와 스테아린산 아연 간의 시너지 효과가 떨어짐을 나타냅니다.

표 3 스테아린산 아연 복합 시스템의 열 안정성

2.2.3 펜타에리스리톨과 2,3⁃LPDA의 복합화

펜타에리스리톨은 열 안정성이 우수한 보조 열 안정제이며 장단기 변색 방지 성능이 우수합니다. 2,3⁃LPDA와 펜타에리스리톨이 복합된 열 안정성은 표 4에 나와 있습니다. 표에서 두 가지 복합 열 안정제의 열 안정 시간은 31-34 분 범위이며, 열 안정제로서 2,3 ⁃LPDA 단독의 열 안정 시간은 30 분임을 알 수 있습니다, 이는 스테아린산아연과 복합된 펜타에리스리톨과 2,3⁃LPDA의 열안정 시간이 30분으로 2,3⁃LPDA와 스테아린산아연의 시너지 효과가 점점 더 중요하다는 것을 나타낸다고 볼 수 있습니다. 3⁃LPDA와 펜타 에리스리톨 복합 열 안정화 효과는 분명하지 않으며 열 안정화 시간은 1-3 분만 연장되지만 특정 시너지 효과도 있습니다. 변색 방지 성능 측면에서 펜타 에리스리톨의 효과는 매우 분명하며 두 복합체의 초기 변색 방지 성능은 열 안정제로서 2,3⁃LPDA 단독의 변색 방지 성능보다 우수합니다. 장기 변색 방지 성능에서 복합 열 안정제에서 펜타에리스리톨의 비율이 클수록 장기 변색 방지 능력이 향상되어 펜타에리스리톨과 2,3⁃LPDA의 복합이 우수한 변색 방지 성능을 가지며 펜타에리스리톨은 2,3⁃LPDA의 장기 변색 방지 성능을 더욱 증가 시킨다는 것을 나타냅니다. 전반적으로 펜타에리스리톨의 열 안정화 효과는 분명하지 않지만 변색 방지 특성은 매우 두드러집니다. 이는 알코올이 가열되면 PVC의 착색을 변화시키는 능력과 온도가 상승함에 따라 알코올이 에스테르 화되어 알코올이 PVC에서 침전되는 것을 더 어렵게 만들기 때문입니다. 동시에 펜타에리스리톨과 란탄은 PVC가 분해되는 동안 분자 사슬의 끊어진 사슬을 보완하기 위해 복합화되어 PVC의 장기적인 변색 방지 능력을 향상시킬 수 있습니다.

표 4 펜타에리스리톨 복합 시스템의 열 안정성

2.2.4 2,3⁃LPDA, 스테아린산아연 및 펜타에리스리톨의 배합

스테아린산 아연으로 인한 "아연 화상" 현상은 펜타에리스리톨에 의해 지연될 수 있습니다. 열 안정제의 변색 방지 능력과 열 안정화 시간을 더 우수하게 만들기 위해 2,3⁃LPDA, 스테아린산 아연 및 펜타에리스리톨을 배합했으며 그 열 안정성은 표 5에 나와 있습니다. 표 5에서 볼 수 있듯이 2,3⁃LPDA:징크스테아레이트:펜타에리스리톨의 비율이 2:1:2일 때 열 안정화 시간이 44분으로 다른 두 가지 배합 비율보다 높아 2,3⁃LPDA와 펜타에리스리톨이 같은 비율을 차지할 때 강력한 시너지 효과가 있음을 충분히 증명했습니다. 변색 방지 성능의 관점에서 볼 때 펜타 에리스리톨의 첨가로 인해 복합 시스템의 변색 방지 성능이 크게 향상되었으며 펜타 에리스리톨은 또한 스테아르 산 아연 "아연 화상"현상의 발생을 늦추고 세 가지 복합 후 시스템의 장기 변색 방지 성능이 크게 향상되었습니다. 표 2, 표 3 및 표 5를 비교하면 삼원 화합물 시스템의 변색 방지 성능이 이진 화합물보다 크게 향상되었음을 알 수 있습니다. 이는 폴리올의 보조 열 안정제가 어느 정도 스테아르 산 아연 "아연 연소"현상의 발생을 방지 할 수 있고 펜타 에리스리톨과 스테아르 산 아연의 반응에 의해 생성 된 복합체가 PVC의 분해에 대한 ZnCl2의 촉매 효과를 효과적으로 약화시킬 수 있기 때문입니다.

표 5 삼원 배합 시스템의 열 안정성

2.3 가소화 특성 분석

본 연구에서는 열안정제가 PVC의 동적 열 안정성에 미치는 영향을 연구하기 위해 다양한 열안정제에 대해 가소화 실험을 수행했으며 그 결과는 표 6에 나와 있습니다. 표에서 볼 수 있듯이 2,3⁃LPDA와 혼합된 스테아린산아연을 함유한 열안정제 샘플의 가소화 시간이 가장 길었습니다. 이는 아연 스테아 레이트 단독 가소 화, 가소 화 성능이 매우 열악하고 충전이 끝나면 즉시 "아연 연소"현상이 나타나고 현상이 PVC의 분해를 촉진하고 가소 화를 실현할 수 없으며 2,3 ⁃ LPDA 복합체를 사용하면 2,3 ⁃ LPDA가 "아연 연소"현상, "아연 연소"현상의 효과, "아연 연소"현상의 효과를 늦추는 역할을했기 때문입니다. "가소 화 피크 후 스테아린산 아연은 PVC의 분해를 촉진하기 시작하여 PVC 분말의 분해를 가속화했습니다. 삼원 열 안정제를 함유 한 샘플의 가소 화 시간은 2,3 ⁃LPDA를 함유 한 샘플보다 약간 길지만 가소 화 토크와 평형 토크가 낮아 공정 중에 PVC와 가공 기계 사이의 접착력을 줄여 에너지 손실과 전력 소비를 줄일 수 있음을 나타냅니다.

표 6 다양한 시료의 가소화 특성

2.4 인장 특성 분석

정적 열안정화 실험 결과에 따라 각 실험군에서 가장 우수한 열안정화 성능을 보인 희토류 열안정제를 인장 특성 시험에 선정하여 다양한 열안정제가 PVC의 인장 특성에 미치는 영향을 연구했으며 그 결과는 표 7에 나와 있습니다. 결과는 표 7에 나와 있습니다. 표에서 PVC에 2,3⁃LPDA를 첨가한 후 PVC의 인장 특성이 크게 향상되었음을 알 수 있습니다; 2,3⁃LPDA와 스테아린산 아연을 함유한 열안정제 샘플과 2,3 ⁃LPDA를 함유한 샘플의 인장 특성의 차이가 큰데, 이는 PVC 시트 혼합 시 일부 스테아린산 아연이 PVC의 열화를 촉진하는 "아연 탄" 현상을 보였기 때문일 수 있습니다. 이는 PVC 플레이크를 혼합하는 동안 일부 스테아린산 아연의 "아연 연소" 현상으로 인해 PVC의 열화를 촉진하고 PVC 플레이크의 인장 강도를 감소시켜 PVC 플레이크의 기계적 특성이 저하되기 때문일 수 있습니다. 표 7의 마지막 데이터는 2,3⁃LPDA, 스테아린산 아연 및 펜타에리스리톨이 PVC 인장 강도 향상에 가장 큰 영향을 미친다는 것을 보여줍니다. 이는 희토류 원소가 리간드의 외전자를 받아들이는 빈 궤도가 많고 희토류 금속 이온은 이온 반경이 커서 PVC 공식의 유기 및 무기 물질과 다양한 리간드 또는 킬레이트를 형성하여 분자 간 상호 작용력을 증가시켜 PVC가 가소 화 효과를 발휘하고 PVC 재료의 인장 강도를 향상시키기 때문일 수 있습니다.

표 7 다양한 시료의 기계적 특성

2.5 열 안정화 메커니즘

HCl 처리 전후의 2,3⁃LPDA의 FTIR 스펙트럼은 그림 3에 나와 있습니다. 그림에서 HCl 처리 후 2,3⁃LPDA의 FTIR 스펙트럼은 처리하지 않은 것에 비해 C=N 결합의 파수가 낮은 파수에서 높은 파수로 이동했으며 처리 후 C=N 결합의 파수는 1,572 cm-1임을 알 수 있습니다. 또한 HCl 처리 후 NO3-의 텔레스코픽 진동 피크가 곡선에서 사라졌는데, 이는 H+가 NO3-와 결합하여 HNO3를 형성하기 때문입니다. 그러나 2,3⁃LPDA를 HCl로 처리 할 때 H+와 NO3-가 결합하여 HNO3를 형성하기 때문에 2,3⁃LPDA의 열 안정화 메커니즘을 결정할 수 없습니다. 2,3⁃LPDA의 HCl 처리, HCl 용액은 발열성이며 HNO3는 고온 조건에서 H2O, NO2 및 O2로 쉽게 분해되어 2,3⁃LPDA의 열 안정성 특성에 영향을 미치지 않습니다. 처리되지 않은 2,3⁃LPDA의 FTIR 스펙트럼에서 O-La 결합의 연신 진동 피크는 652 cm-1에 있습니다. 처리 후 FTIR 스펙트럼에서 O-H 결합의 두 가지 특징적인 피크, 즉 1,445 cm-1에서 O-H 결합의 신축 진동 피크와 1,097 cm-1에서 O-H 결합의 평면 외 신축 진동 피크가 더 나타났고, -COOH 결합의 특징적인 피크로 스펙트럼이 다시 나타났습니다. 이를 통해 처리 후 O-La 결합이 끊어지고 O-H 결합이 재결합되었으며, O-La 결합이 끊어진 후 La 이온이 Cl 이온과 결합하여 La-Cl 결합을 형성한 것으로 추론할 수 있으며, 처리된 2,3 ⁃LPDA의 FTIR 스펙트럼에서 1,261 cm-1의 추가 피크가 2,3 ⁃LPDA의 FTIR 스펙트럼에서 발견되었다. 처리 후 2,3⁃LPDA의 FTIR 스펙트럼에서 1,261 cm-1의 피크가 있는데, 이는 La ⁃Cl 결합의 연신 진동 피크입니다. 2,3⁃LPDA가 HCl과 반응하여 LaCl3를 형성하는 것을 알 수 있으므로 2,3⁃LPDA의 안정화 메커니즘은 2,3⁃LPDA가 PVC의 열분해 중에 방출되는 HCl 가스를 효과적으로 흡수하여 LaCl3를 형성하여 PVC의 열분해 촉매 효과를 어느 정도 지연시킬 수 있다는 것을 알 수 있습니다.