Diagram alir pabrik kimia yang sangat terperinci!

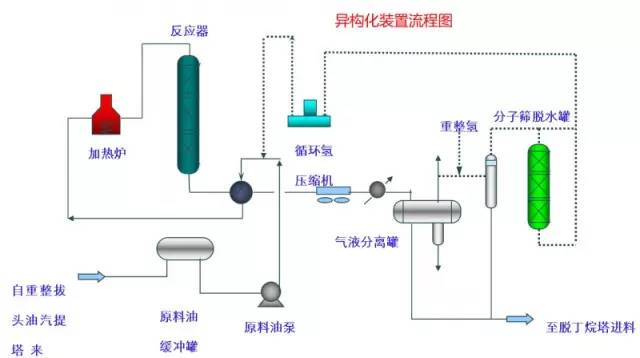

Diagram alir perangkat isomerisasi

Unit isomerisasi mirip dengan unit hidrofinishing biasa.

Ambil contoh isomerisasi butana (lihat gambar), umpan butana dipisahkan dari isobutana oleh menara de-isobutana, dan n-butana terutama di bagian bawah menara, yang dicampur dengan hidrogen dan dipanaskan ke dalam reaktor. Tekanan reaksi sekitar 2,1 ~ 2,8MPa, suhu 145 ~ 205 ℃, hidrogen, rasio molar hidrokarbon 0,1 ~ 0,5, dan kecepatan udara 3 ~ 5 jam-1.

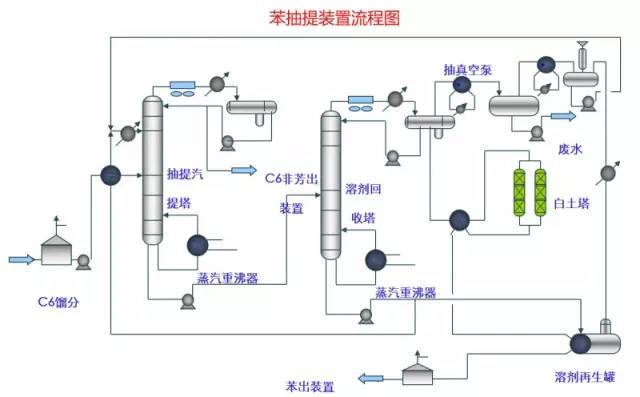

Diagram alir unit ekstraksi benzena

Unit ekstraksi benzena, sebagai unit untuk mengekstraksi benzena yang terkandung dalam bensin yang direformasi, terutama mencakup bagian-bagian berikut: pra-fraksinasi, distilasi ekstraktif, pemulihan dan regenerasi pelarut, penyulingan benzena dan reaksi hydrotreating non-aromatik C6, dan fraksinasi.

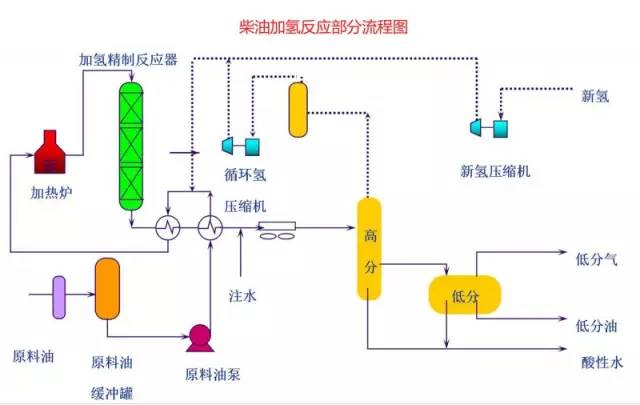

Diagram alir bagian reaksi hidrogenasi diesel

Studi tentang jenis polikristalin dalam pengembangan proses kristalisasi obat

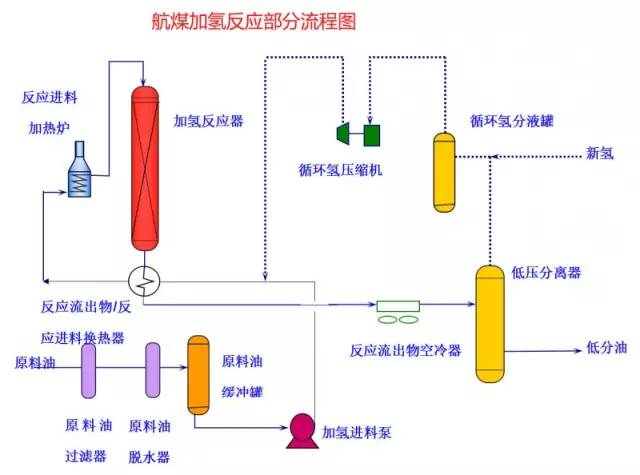

Oli bahan baku dari area tangki masuk ke tangki penyangga oli bahan baku, yang disegel dengan bahan bakar gas, setelah menghilangkan partikel yang lebih besar dari 25 mikrometer di dalam bahan baku melalui filter oli bahan baku di bawah level cairan dan kontrol aliran tangki penyangga oli bahan baku.

Minyak umpan dari tangki penyangga minyak umpan diberi tekanan oleh pompa hydrofeed, dan kemudian di bawah kontrol aliran, setelah pertukaran panas melalui penukar panas limbah reaksi / penukar panas minyak umpan, dicampur dengan hidrogen campuran ke dalam penukar panas umpan reaksi / umpan reaksi, dan kemudian dipanaskan hingga suhu reaksi yang diperlukan oleh pemanas umpan reaksi, dan kemudian memasuki reaktor hydrofinishing. Reaktor ini dilengkapi dengan dua unggun katalis dan fasilitas injeksi hidrogen darurat di antara unggun.

Limbah reaksi dari reaktor hydrofinishing ditukar dengan umpan reaksi, minyak menit rendah dan minyak bahan baku melalui penukar panas limbah reaksi / umpan reaksi, penukar panas limbah reaksi / penukar panas minyak menit rendah dan penukar panas limbah reaksi / minyak bahan baku, dan kemudian didinginkan hingga 45 ℃ melalui pendingin udara limbah reaksi dan pendingin air dan kemudian masuk ke dalam pemisah bertekanan tinggi. Untuk mencegah garam amonium dalam limbah cair reaksi mengendap pada suhu rendah, air terdeoksigenasi disuntikkan ke dalam pipa di sisi hulu pendingin udara limbah reaksi dengan menggunakan pompa injeksi air.

Limbah reaksi yang didinginkan dipisahkan menjadi minyak, gas, dan air dalam pemisah bertekanan tinggi. Gas fraksi tinggi (hidrogen yang bersirkulasi) dipisahkan oleh tangki pemisah saluran masuk kompresor hidrogen yang bersirkulasi, dan kemudian memasuki kompresor hidrogen yang bersirkulasi untuk meningkatkan tekanan, dan kemudian dibagi menjadi dua cara: satu cara digunakan sebagai hidrogen yang didinginkan dengan tajam ke dalam reaktor; cara lain dicampur dengan hidrogen baru dari kompresor hidrogen baru, dan hidrogen campuran dicampur dengan minyak bahan baku sebagai umpan reaksi. Air limbah yang mengandung belerang dan amonia dibuang dari bagian bawah pemisah bertekanan tinggi ke unit ekstraksi uap air asam untuk diolah. Fase minyak tinggi memasuki pemisah tekanan rendah melalui katup pengatur penurun tekanan di bawah kontrol level cairan, dan gas flash-nya dibuang ke jaringan bahan bakar gas kilang.

Minyak berkadar rendah memasuki menara pengupasan uap diesel melalui penukar panas diesel / minyak berkadar rendah yang dimurnikan dan penukar panas limbah reaksi / minyak berkadar rendah setelah bertukar panas dengan diesel yang dimurnikan dan limbah reaksi. Suhu saluran masuk dikontrol oleh regulasi bypass dari penukar panas minyak efluen reaksi / minyak berkadar rendah. Hidrogen segar memasuki kompresor hidrogen baru melalui tangki pemisah saluran masuk kompresor hidrogen baru setelah memisahkan cairan dan bercampur dengan hidrogen yang bersirkulasi setelah tekanan dua tahap.

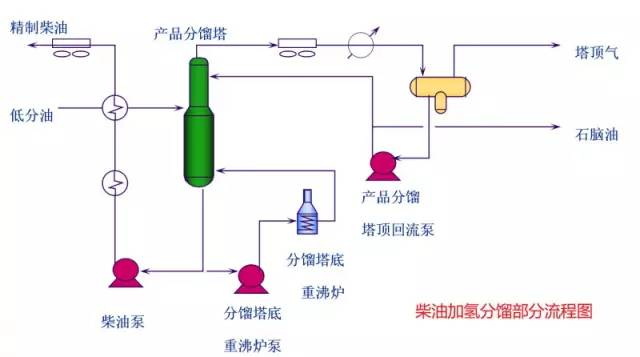

Diagram Alir Parsial Hidrofraksinasi Diesel

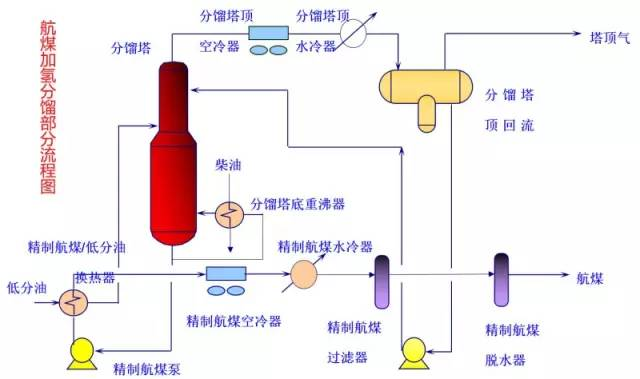

Minyak berkadar rendah dari bagian reaksi masuk ke menara pengupasan bahan bakar diesel melalui penukar panas bahan bakar diesel/kadar rendah dan penukar panas limbah reaksi/kadar rendah hingga sekitar 275°C. Minyak dan gas di bagian bawah menara dilucuti dengan uap super panas 1,0 MPa.

Bagian bawah menara dengan penguapan uap super panas 1.0MPa, bagian atas menara minyak dan gas di bagian atas pendingin udara menara penguapan dan bagian atas menara penguapan setelah kondensasi pendingin dan pendinginan hingga 40 ℃, ke bagian atas tangki refluks menara penguapan untuk pemisahan tiga fase gas, minyak, air. Gas yang melintas dibuang ke perangkat katalitik. Fase minyak diberi tekanan oleh pompa refluks di bagian atas menara pengupas, dan kemudian sebagian digunakan sebagai refluks di bagian atas menara, dan sebagian lagi digunakan sebagai bensin mentah untuk masuk ke perangkat katalitik. Air limbah yang mengandung sulfur dan amonia dikirim keluar dari kilang bersama dengan air limbah yang sangat terfraksinasi.

Pengalaman pasca perawatan dalam proses sintesis

Untuk menghambat korosi hidrogen sulfida pada pipa atas menara dan peralatan pertukaran dingin, ukuran injeksi inhibitor korosi diadopsi di pipa atas menara. Penghambat korosi dari tangki penghambat korosi melalui pompa penghambat korosi ke dalam pipa atas menara.

Bagian bawah menara memurnikan bahan bakar diesel dengan tekanan pompa diesel dan pertukaran panas oli rendah hingga sekitar 80℃, dan kemudian ke dalam pendingin udara bahan bakar diesel yang didinginkan hingga 50℃ dari perangkat.

Diagram alir parsial dari reaksi hydrotreating batubara pesawat terbang

Bagian hidrofraksinasi batubara pesawat terbang dari diagram alir

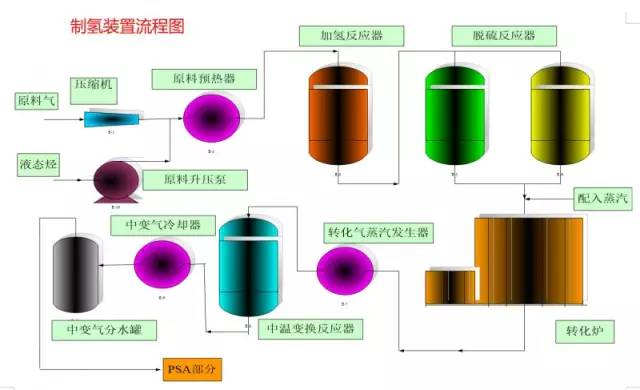

Diagram alir pabrik produksi hidrogen

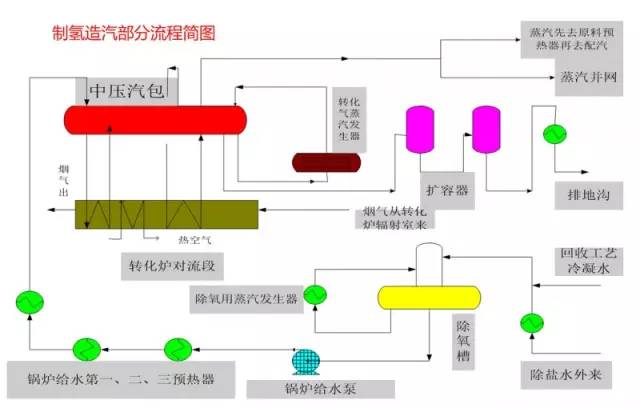

Produksi hidrogen dan pembangkit uap bagian dari diagram alir

Kristalisasi Kering 6 || Lihatlah secara menyeluruh kristalisasi lelehan!

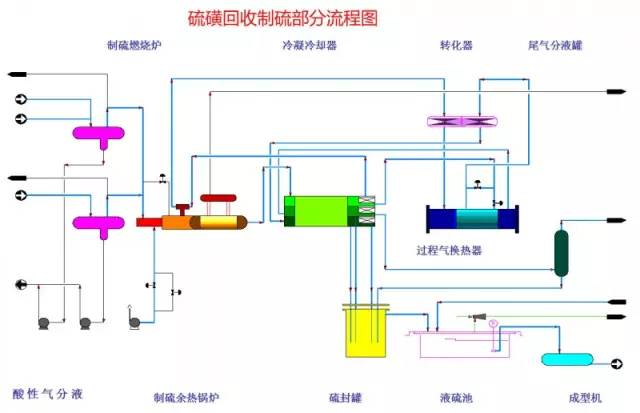

Pemulihan Belerang untuk Produksi Belerang Diagram Alir Parsial

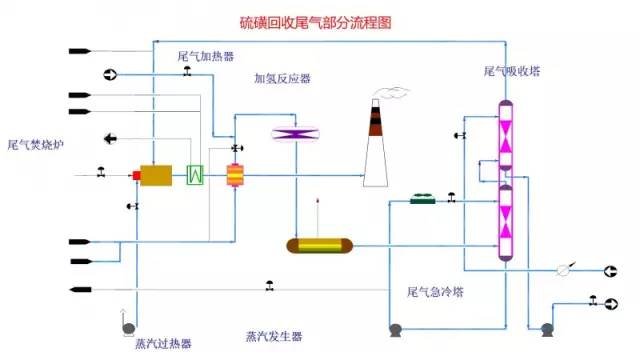

Diagram alir bagian gas ekor pemulihan sulfur

Diagram alir unit regenerasi pelarut

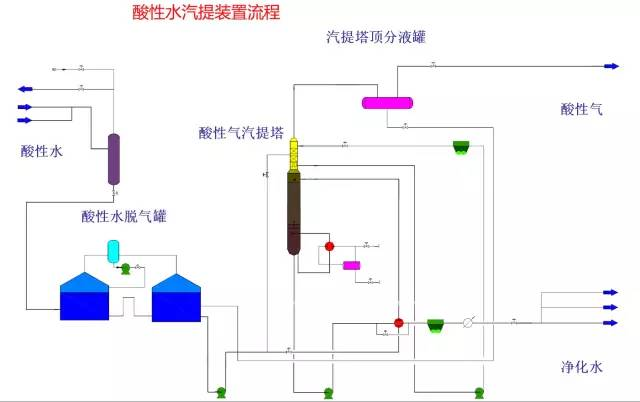

Proses pabrik pengupasan uap air asam