Szuper részletes vegyi üzem áramlási diagram!

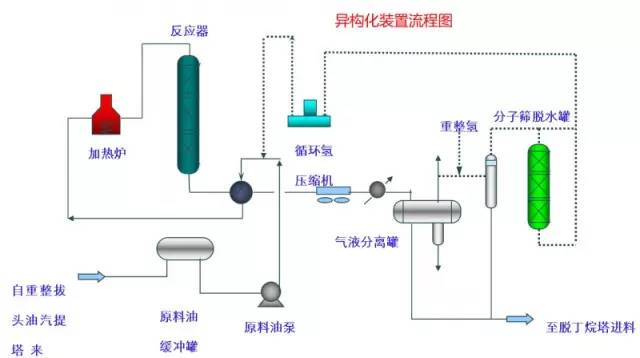

Az izomerizációs eszköz folyamatábrája

Az izomerizációs egység hasonló egy közönséges hidrofinomító egységhez.

Vegyük példaként a bután izomerizációját (lásd az ábrát), a bután betáplálást izobutánból izobután-mentesítő toronnyal választják el, és az n-bután főként a torony alján van, amelyet hidrogénnel kevernek és a reaktorba melegítenek. A reakciónyomás körülbelül 2,1~2,8MPa, a hőmérséklet 145~205 ℃, a hidrogén, szénhidrogén moláris aránya 0,1~0,5, a levegő sebessége 3~5h-1.

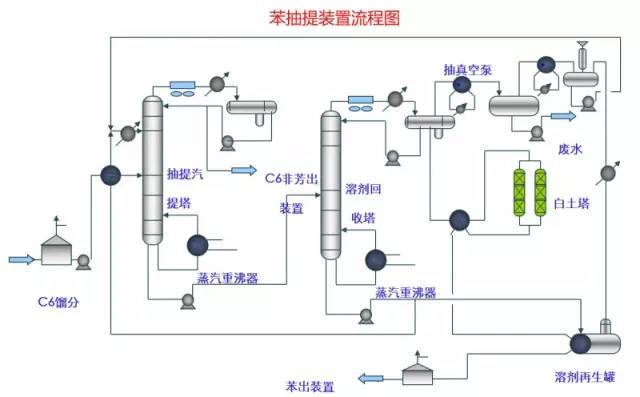

A benzol extrakciós egység folyamatábrája

A benzol extrakciós egység, mint a reformált benzinben lévő benzol extrakciójára szolgáló egység, főként a következő részeket foglalja magában: előfrakcionálás, extrakciós desztilláció, oldószer visszanyerése és regenerálása, benzolfinomítás és C6 nem aromás hidrogénezési reakció, valamint frakcionálás.

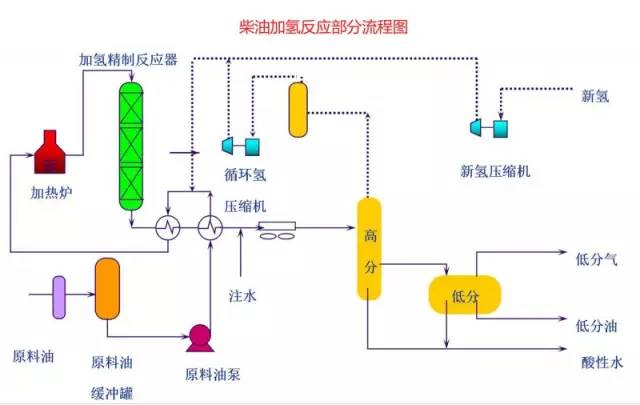

A dízel hidrogénezési reakció részének folyamatábrája

A polikristályos típus vizsgálata a gyógyszerek kristályosodási folyamatának fejlődésében

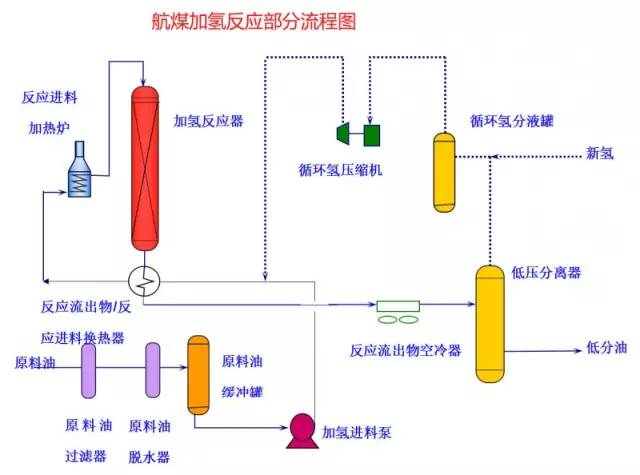

A tartály területéről az alapanyagolaj az alapanyagban lévő 25 mikrométernél nagyobb részecskéknek az alapanyagolaj-szűrőn keresztül történő eltávolítása után az alapanyagolaj-puffertartály folyadékszint- és áramlásszabályozása mellett az alapanyagolaj-puffertartályba kerül, amely tüzelőgázzal van lezárva.

A betáplálási olajat a betáplálási olaj puffertartályából a hidrobetápláló szivattyú nyomás alá helyezi, majd áramlásszabályozás mellett, a reakciólefolyó/betáplálási olaj hőcserélőn keresztül történő hőcsere után a reakciólefolyó/reakcióbetáplálási hőcserélőbe kevert hidrogénnel keveredik, majd a reakcióbetápláló fűtőberendezéssel a szükséges reakcióhőmérsékletre melegítik, és ezután belép a hidrofinomító reaktorba. A reaktor két katalizátorbetéttel és egy vészhelyzeti hidrogénbefecskendező berendezéssel van felszerelve az ágyak között.

A hidrofinomító reaktorból származó reakcióelfolyó a reakcióelfolyó/reakcióelfolyó hőcserélőn, a reakcióelfolyó/alacsony percenkénti olaj hőcserélőn és a reakcióelfolyó/nyersanyagolaj hőcserélőn keresztül kicserélődik a reakcióbetáplálékkal, majd a reakcióelfolyó léghűtőn és vízhűtőn keresztül 45 ℃-ra lehűl, majd a nagynyomású szeparátorba kerül. Annak érdekében, hogy megakadályozzák a reakcióelfolyóban lévő ammóniumsó kicsapódását alacsony hőmérsékleten, oxigénmentesített vizet fecskendeznek a csővezetékbe a reakcióelfolyó levegőhűtő felöli oldalon egy vízinjektáló szivattyú segítségével.

A lehűtött reakciófolyadékot a nagynyomású szeparátorban olajra, gázra és vízre választják szét. A nagy frakciójú gázt (keringő hidrogén) a keringő hidrogénkompresszor belépő szeparátor tartálya választja el, majd a nyomás növelése érdekében belép a keringő hidrogénkompresszorba, majd kétféleképpen oszlik meg: az egyik utat élesen lehűtött hidrogénként használják a reaktorba; a másik utat az új hidrogénkompresszorból származó új hidrogénnel keverik, és a kevert hidrogént a nyersanyag olajjal keverik össze, mint a reakció tápanyagát. A kéntartalmú és ammóniatartalmú szennyvizet a nagynyomású szeparátor aljáról a savas vízgőzelvonó egységbe vezetik kezelésre. A magas olajfázis egy nyomáscsökkentő szabályozószelepen keresztül folyadékszint-szabályozás mellett belép a kisnyomású szeparátorba, és annak flashgáza az üzem fűtőgázhálózatába kerül.

Az alacsony tartalmú olaj a finomított gázolaj/alacsony tartalmú olaj hőcserélőn és a reakcióelfolyó/alacsony tartalmú olaj hőcserélőn keresztül jut be a dízelgőz-eltávolító toronyba, miután hőcserét hajtott végre a finomított gázolajjal, illetve a reakcióelfolyóval. A belépő hőmérsékletet a reakcióelfolyó/alacsony tartamú olaj hőcserélő bypass-szabályozásával szabályozzák. A friss hidrogén az új hidrogénkompresszor bemeneti szeparátor tartályán keresztül kerül az új hidrogénkompresszorba, miután a folyadékot leválasztották és kétlépcsős nyomás alá helyezés után összekeverik a keringő hidrogénnel.

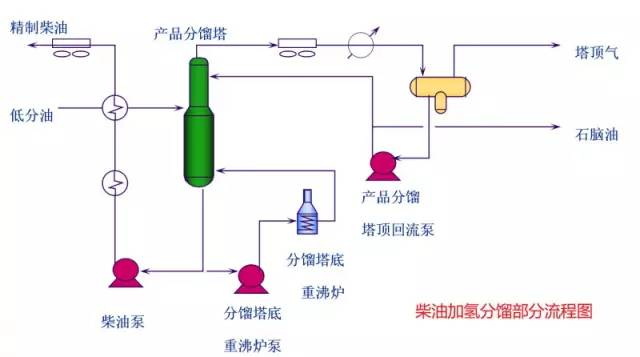

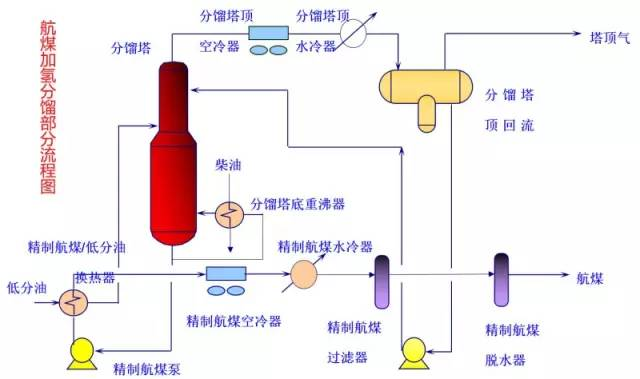

Dízel hidrofrakcionálás részleges áramlási diagram

A reakciószakaszból származó alacsony olajtartalmú olaj a finomított dízelüzemanyag/alacsony olajtartalmú olaj hőcserélőn és a reakcióelfolyó/alacsony olajtartalmú olaj hőcserélőn keresztül a dízelüzemanyag-leválasztó toronyba kerül, ahol körülbelül 275 °C-ra melegszik. A torony alján lévő olajat és gázt 1,0 MPa túlhevített gőzzel sztrippelik.

A torony alján 1,0MPa túlhevített gőzzel gőzölés, a torony tetején az olaj és a gáz a torony tetején a gőzölési torony léghűtő és a tetején a gőzölési torony után a hűtő kondenzáció és a hűtés 40 ℃, a tetején a gőzölési torony reflux tartály a háromfázisú elválasztás a gáz, olaj, víz. A flaszterezett gáz a katalitikus berendezésbe kerül. Az olajfázist a sztrippertorony tetején lévő refluxszivattyú nyomás alá helyezi, majd egy részét a torony tetején refluxként, egy részét pedig nyers benzinként a katalitikus berendezésbe juttatja. A kéntartalmú és ammóniatartalmú szennyvíz a nagymértékben frakcionált szennyvízzel együtt távozik az üzemből.

A kezelés utáni tapasztalat a szintézisfolyamatban

A torony felső csővezetékén és a hidegcserélő berendezésen a hidrogén-szulfid korróziójának megakadályozása érdekében a torony felső csővezetékébe korróziógátlót fecskendeznek. A korróziógátlót a korróziógátló tartályból a korróziógátló szivattyún keresztül juttatják a torony felső csővezetékébe.

A torony alján finomított dízel üzemanyagot dízel szivattyú nyomás alá helyezés és alacsony olaj hőcsere körülbelül 80 ℃, majd a dízel üzemanyag levegő hűtő lehűlt 50 ℃ a készülékből.

A repülőgép-szén hidrogénezési reakciójának részleges folyamatábrája

Repülőgépes szén hidrofrakcionálás része az áramlási diagramban

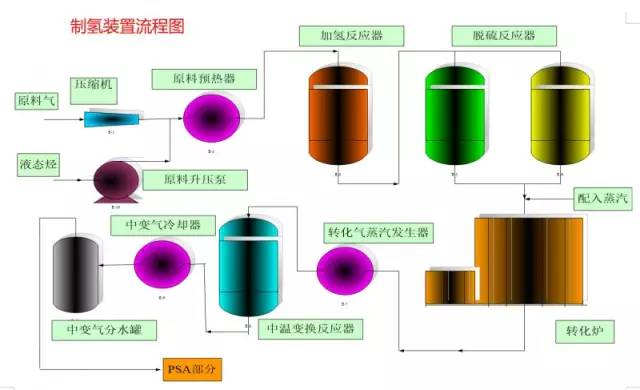

Hidrogéngyártó üzem folyamatábrája

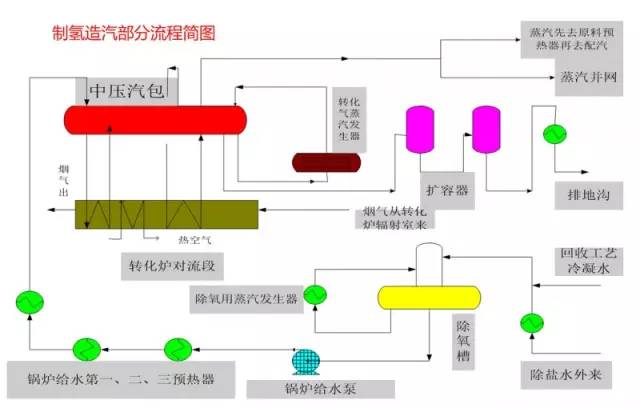

Az áramlási diagram hidrogéntermelés és gőzfejlesztés része

Kristályosítás Száraz 6 || Vessen egy átfogó pillantást az olvadékkristályosításra!

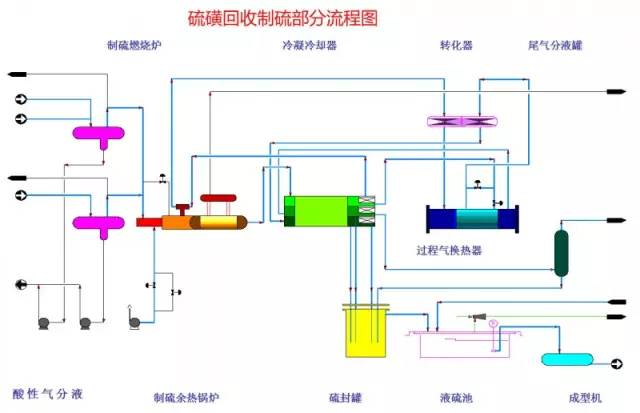

Kénvisszanyerés kéntermeléshez Részleges folyamatábra

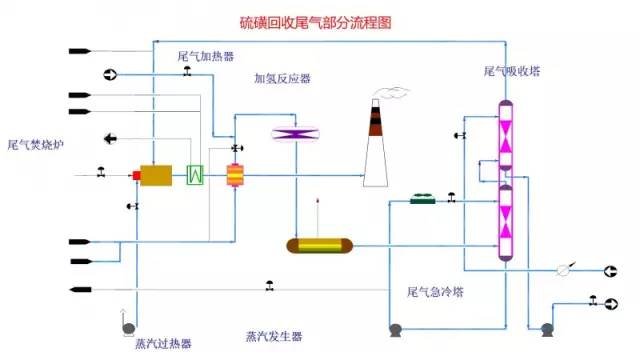

A kénvisszanyerési véggáz szakasz folyamatábrája

Az oldószer regeneráló egység áramlási diagramja

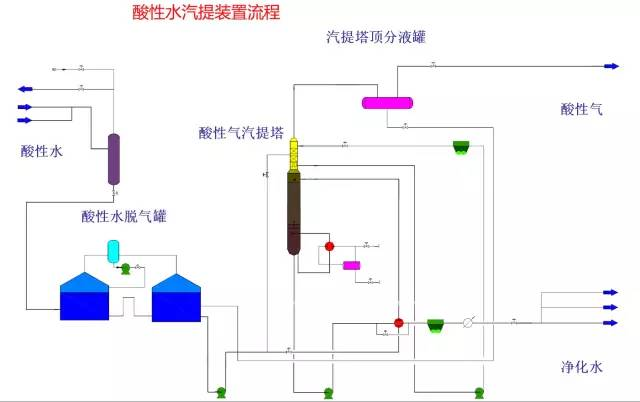

Savas vízgőz sztrippelő üzem folyamata