调配涂料颜色时应注意什么?

除了保护功能,油漆的另一个重要功能是装饰作用。不同颜色的油漆为工业产品增添了巨大的商业价值。涂料的颜色越来越受到生产商和用户的重视。好的调色机可以快速准确地调配出目标颜色,从而提高生产效率,减少批次间的色差,稳定产品质量,提高产品竞争力。

如何快速准确地调配颜料的颜色,取决于对颜色的理解和经验。方法有很多种,今天分享其中几种。

1.颜色的特性和调色方法

色彩的特性有色相、明度和纯度。色相是色彩的外观特征,也叫色调;明度是指色彩的明暗程度;纯度也叫饱和度或色度,即色彩的鲜艳程度。原色的纯度最高,间色次之,复色最低。明度提高或降低,色相和纯度都会发生变化。调色的本质是使色彩的 3 个参数与样色保持一致。涂料的调色依据的是减法原理。调色方法简单地说就是:缺什么就补什么,什么颜色多就在这个颜色上加什么颜色。

2. 视觉色彩比较的影响因素

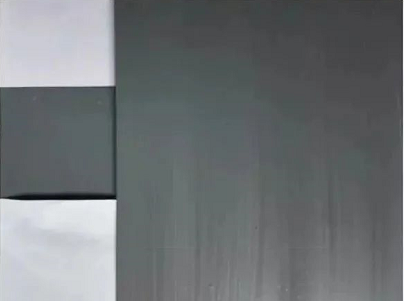

尺寸:同一试样涂在不同尺寸的试板上显示出的颜色差异。从图 1 可以看出,同样的颜色,小面积的颜色在视觉上没有大面积的鲜艳、明亮。分析原因可能是大面积的光反射到人眼的比较多,所以看起来更鲜艳、更明亮,这就是面积效应。所以在目测比色试验中印版的大小要与标准印版一致。正确的制版方法是将试样稀释到合适的粘度,然后沿垂直和水平方向快速均匀地喷涂。喷涂时,喷枪距被涂面之间约 20cm,匀速移动,气压为 0.2~0.4MPa。

区域大小颜色对比

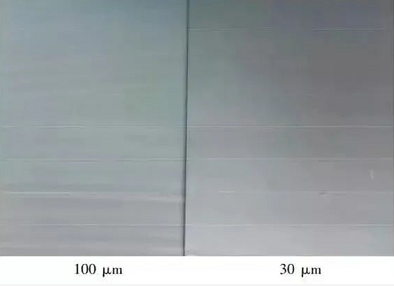

另外试样的粘度对涂膜厚度也有很大影响,粘度过大会使试板流平性不好,影响颜色的反射。涂膜厚度对颜色的影响如图 2 所示。

不同厚度涂膜的颜色对比

从图 2 可以看出,厚度为 100μm 的试板颜色较深。分析原因可能是涂膜越厚实干越慢,炭黑和酞菁蓝浮色时间越长从而导致干燥后颜色越深。除了尺寸外,物品的面积也是色彩不可或缺的特征。在设计中经常出现虽然色彩搭配比较合适,但由于对色彩面积大小、色彩形状、色彩位置等控制不好而使视觉效果大打折扣的情况。通常,大面积的色彩设计多选用明度高、色度低、对比弱的色彩,给人带来明亮、持久、和谐的舒适感,如建筑、室内天花板、墙面、展台等。中等面积的色彩多用对比度适中的色彩,如服装的色彩搭配,相邻色组在色调和明度对比上用得较多,既能引起视觉兴趣,又不过分刺激。小面积的色彩常用鲜艳明快的色彩和强烈的对比,如小商品、小招牌等,目的是使人充分注意。

方向性:颜色具有方向性,从不同角度看会有很大不同。尤其是金属漆,从不同角度看差别更大。这可能是因为不同的物体对光的反射能力不同,而金属对光的反射率高,角度不同,进入人眼的光线差异也较大。国家标准 GB/T9761-1988 规定,目测比色法为垂直观察法,入射角为 0°,距离试样 50cm。

环境周围环境的颜色对视觉测色有很大影响。因为周围物体反射的光会将光源的一部分传给被测物体,这就等于光源的颜色发生了变化,从而造成颜色判断的误差。所以目测比色的环境除了实验板外不宜有其他鲜艳的颜色,比色人员也不宜穿颜色鲜艳的衣服。

3.调色应注意的问题

树脂相容性:调色时应选择相同的树脂体系或色浆,如果相容性不好,会出现析出、分层甚至凝胶化。例如,如果用环氧色浆调色,环氧树脂会析出,影响产品的细度。水性醇酸涂料调色一定不能使用醇酸涂料色浆。经验表明,在水性醇酸漆中加入 1% 的醇酸漆色浆,会出现浮白、越调色颜色越淡的现象。分析原因可能是醇酸漆油度较长,极性较弱,与水性醇酸树脂相容性较差,调和漆色浆进入体系后,颜料与调和漆树脂分离而凝聚沉入下层,造成浮白,如图3所示。

美白前后对比

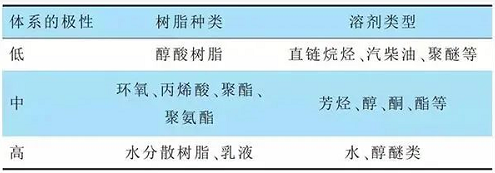

色浆的溶剂体系对成品影响很大。如果溶剂的溶解能力太差,会导致色浆在树脂中分散不稳定,严重时会造成分层、沉淀、絮凝,甚至报废。如果溶剂的溶解能力太强,可能会产生咬底或使底漆渗色。溶剂的选择取决于树脂的类型和体系的极性。溶剂的选择可参考表 1。

辅助原料的影响:调色时要考虑干料、固化剂等原料对颜色的影响,干料颜色较深,对白色等浅色涂料的颜色影响较大。环氧胺固化剂颜色较深,用量也较大更应注意。也有工业涂料加入聚酰胺蜡防止沉底和流挂,但聚酰胺蜡的加入会影响颜料的正常浮色,颜色会比不加入时略淡;如果用于银粉漆中,会影响银粉的浮型,可能造成银粉漆不够白。色浆的细度过高会影响颜料的利用率,也会影响涂膜的外观,在贮存过程中还会造成颜料絮凝变色甚至影响使用,实际生产中一般将色浆的细度控制在 20μm 以下。色浆粘度过高,不易分散,颜料铺展不充分,会造成颜料的浪费;但色浆过稀,颜料含量低,可能需要更多的色浆,同时会带入颜料以外的成分,如树脂或溶剂等,对涂膜的光泽度有一定的影响。

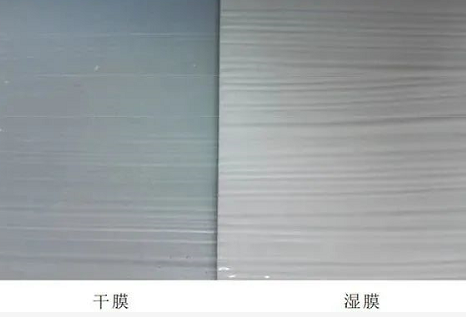

表面干燥时间:油漆的湿颜色一般较浅,干燥后颜色会变深,但不同体系的油漆也有差异。如图 4 所示,水性涂料的干湿颜色差别很大。

醇酸混合类次之,而硝基、丙烯酸、环氧和聚氨酯类之间的差别较小。由于硝基、丙烯酸、环氧和聚氨酯的表面干燥时间较短,黑色和蓝色的颜色还来不及浮在表 面就已经干了。而水性醇酸和醇酸调和类的干燥速度较慢,容易上浮的黑色和蓝色颜料上浮时间较长,因此干燥后颜色较深。

表面活性剂的影响:配制复合色漆时,由于颜料种类繁多,吸油量、密度、粒径的不同,会造成浮色,一般有浮白、浮蓝、浮黄等现象。可通过添加适量的分散剂(德乾 904S、德乾 983 等)防浮色剂来改善,用量为 0.1%~0.5%。表面活性剂的品种和用量应根据不同树脂体系和不同颜料通过实验确定。

补色的使用:补色的使用要注意,很鲜艳的颜色一定不能使用补色。颜色鲜艳是因为颜色的饱和度比较高,也就是俗称的高彩度颜色,补色产生黑色后,颜色彩度降低,灰色含量增加,颜色看起来比较暗。

颜料的选择与配比:颜料的选择应根据涂料的用途并与之相适应。如用于室外,必须选择耐晒颜料;如用作底漆或室内,可不考虑颜料的耐晒性。

要想使紫色更鲜艳,必须选择永久性的紫色,不能用红色和蓝色搭配。虽然大红粉和酞菁蓝搭配会产生更多的紫色,但大红中的黄相会与紫色互补产生黑色,从而使紫色变暗;另外,大红还容易上浮,开罐效果较差。至于铁红不能用,首先铁红本身颜色较深,不可能做出比较鲜艳的颜色;其次铁红里面的红色较少,而蓝色会产生少量紫色,但产生的紫色会被铁红自身的黄色消耗得所剩无几。所以不要使用铁红和酞菁蓝同色的紫色相,因为铁红里面的红色较少,而蓝色不能产生过多的紫色只会使颜色更深。灰色如果蓝相比较重,可以用铁红再加入适量的黄色来抵消蓝相。

要做比较清新的绿色,首选酞菁绿,不要用黄蓝搭配。因为酞菁蓝一般呈蓝紫色相,虽然紫色不多,但与黄色互补仍会使颜色变深;另外,浅黄和中黄呈红色相,绿色与黄色颜料的黄蓝互补会使绿色变深。可以用黄头的蓝色颜料和绿头的黄色颜料(柠檬黄)来配色。

橙色通常与红色和黄色搭配,但要使橙色更亮,就一定不能使用柠檬黄。因为柠檬黄呈现绿相,绿红互补会使颜色更深。不要选用蓝色相的红色(如紫红色),因为橙的红黄色与紫红色里面的蓝色互补会使颜色更暗。应选用带红头的黄(如中黄和浅黄)和带黄头的红(如钼铬红、大红等)。

铝粉漆:有闪银、铝粉、珠光粉漆,调色时必须选择透明色浆,以保证金属效果。闪银、铝粉、珠光粉的颜色、形状、粒度应仔细筛选,还要提前在溶剂中润湿分散后再加入,以免影响细度。还应考虑锤击剂、浮花剂等助剂的用量及对涂膜质感的影响。

水性涂料:在水性体系中,树脂对颜料的润湿能力比溶剂型差,存放一段时间后很容易出现变色。分析原因可能是体系中的不同树脂对颜料的润湿能力不同,色浆进入体系后,体系中的各种树脂开始争夺颜料。颜料从色浆中的树脂中分离出来,与体系中润湿性较好的树脂结合,增强了色浆的展色性,颜色变深;相反,如果颜料分离后絮凝,则会导致颜色变浅。使用不含树脂的色浆可以解决颜色变化的问题。进入体系后,体系中的颜料和树脂可以自由选择最佳组合,体系会更加稳定,不易变色。

虽然现在很多涂料厂家都有电脑调色,但由于电脑调色对色母粒的稳定性有依赖性;对光泽度不同、表面质感不同的涂料测色误差比较大;对曲面、异形工件无法测色;哑光、无光系统配色不够准确,所以涂料的调色工作,最终还是要手工来完成。调色师需要不断地积累、总结和提高,才能更好地完成涂料的调色工作。

UV 涂层原材料 : 紫外线单体 同系列产品

| 聚硫醇/聚硫醇 | ||

| DMES 单体 | 双(2-巯基乙基)硫醚 | 3570-55-6 |

| DMPT 单体 | THIOCURE DMPT | 131538-00-6 |

| PETMP 单体 | 季戊四醇四(3-巯基丙酸酯) | 7575-23-7 |

| PM839 单体 | 聚氧(甲基-1,2-乙二基) | 72244-98-5 |

| 单官能团单体 | ||

| HEMA 单体 | 甲基丙烯酸 2-羟乙基酯 | 868-77-9 |

| HPMA 单体 | 甲基丙烯酸羟丙酯 | 27813-02-1 |

| THFA 单体 | 丙烯酸四氢糠酯 | 2399-48-6 |

| HDCPA 单体 | 氢化双环戊烯丙烯酸酯 | 79637-74-4 |

| DCPMA 单体 | 甲基丙烯酸二氢双环戊二烯酯 | 30798-39-1 |

| DCPA 单体 | 丙烯酸二氢双环戊二烯酯 | 12542-30-2 |

| 二氯丙烯酰亚胺单体 | 甲基丙烯酸二环戊氧基乙酯 | 68586-19-6 |

| DCPEOA 单体 | 丙烯酸二环戊烯基氧基乙基酯 | 65983-31-5 |

| NP-4EA 单体 | (4) 乙氧基化壬基酚 | 50974-47-5 |

| LA 单体 | 丙烯酸十二烷基酯/丙烯酸十二烷基酯 | 2156-97-0 |

| THFMA 单体 | 甲基丙烯酸四氢糠酯 | 2455-24-5 |

| PHEA 单体 | 2-苯氧基乙基丙烯酸酯 | 48145-04-6 |

| LMA 单体 | 甲基丙烯酸月桂酯 | 142-90-5 |

| IDA 单体 | 丙烯酸异癸酯 | 1330-61-6 |

| IBOMA 单体 | 甲基丙烯酸异冰片酯 | 7534-94-3 |

| IBOA 单体 | 丙烯酸异冰片酯 | 5888-33-5 |

| EOEOEA 单体 | 2-(2-乙氧基乙氧基)丙烯酸乙酯 | 7328-17-8 |

| 多功能单体 | ||

| DPHA 单体 | 双季戊四醇六丙烯酸酯 | 29570-58-9 |

| DI-TMPTA 单体 | 二(三羟甲基丙烷)四丙烯酸酯 | 94108-97-1 |

| 丙烯酰胺单体 | ||

| ACMO 单体 | 4-丙烯酰基吗啉 | 5117-12-4 |

| 双功能单体 | ||

| PEGDMA 单体 | 聚乙二醇二甲基丙烯酸酯 | 25852-47-5 |

| TPGDA 单体 | 三丙二醇二丙烯酸酯 | 42978-66-5 |

| TEGDMA 单体 | 三乙二醇二甲基丙烯酸酯 | 109-16-0 |

| PO2-NPGDA 单体 | 丙氧基新戊二醇二丙烯酸酯 | 84170-74-1 |

| PEGDA 单体 | 聚乙二醇二丙烯酸酯 | 26570-48-9 |

| PDDA 单体 | 邻苯二甲酸二乙二醇二丙烯酸酯 | |

| NPGDA 单体 | 新戊二醇二丙烯酸酯 | 2223-82-7 |

| HDDA 单体 | 二丙烯酸六亚甲基酯 | 13048-33-4 |

| EO4-BPADA 单体 | 乙氧基化 (4) 双酚 A 二丙烯酸酯 | 64401-02-1 |

| EO10-BPADA 单体 | 乙氧基化 (10) 双酚 A 二丙烯酸酯 | 64401-02-1 |

| EGDMA 单体 | 乙二醇二甲基丙烯酸酯 | 97-90-5 |

| DPGDA 单体 | 二丙二醇二烯酸酯 | 57472-68-1 |

| 双-GMA 单体 | 双酚 A 甲基丙烯酸缩水甘油酯 | 1565-94-2 |

| 三官能单体 | ||

| TMPTMA 单体 | 三羟甲基丙烷三甲基丙烯酸酯 | 3290-92-4 |

| TMPTA 单体 | 三羟甲基丙烷三丙烯酸酯 | 15625-89-5 |

| PETA 单体 | 季戊四醇三丙烯酸酯 | 3524-68-3 |

| GPTA ( G3POTA ) 单体 | 丙氧基三丙烯酸甘油酯 | 52408-84-1 |

| EO3-TMPTA 单体 | 三羟甲基丙烷三丙烯酸乙氧基化物 | 28961-43-5 |

| 光阻单体 | ||

| IPAMA 单体 | 2-异丙基-2-金刚烷基甲基丙烯酸酯 | 297156-50-4 |

| ECPMA 单体 | 1-乙基环戊基甲基丙烯酸酯 | 266308-58-1 |

| ADAMA 单体 | 1-金刚烷基甲基丙烯酸酯 | 16887-36-8 |

| 甲基丙烯酸酯单体 | ||

| TBAEMA 单体 | 2-(叔丁基氨基)乙基甲基丙烯酸酯 | 3775-90-4 |

| NBMA 单体 | 甲基丙烯酸正丁酯 | 97-88-1 |

| MEMA 单体 | 甲基丙烯酸 2-甲氧基乙酯 | 6976-93-8 |

| i-BMA 单体 | 甲基丙烯酸异丁酯 | 97-86-9 |

| EHMA 单体 | 甲基丙烯酸 2-乙基己酯 | 688-84-6 |

| EGDMP 单体 | 乙二醇双(3-巯基丙酸酯) | 22504-50-3 |

| EEMA 单体 | 2-甲基丙-2-烯酸 2-乙氧基乙酯 | 2370-63-0 |

| DMAEMA 单体 | 甲基丙烯酸 N,M-二甲基氨基乙酯 | 2867-47-2 |

| DEAM 单体 | 甲基丙烯酸二乙氨基乙酯 | 105-16-8 |

| CHMA 单体 | 甲基丙烯酸环己基酯 | 101-43-9 |

| BZMA 单体 | 甲基丙烯酸苄酯 | 2495-37-6 |

| BDDMP 单体 | 1,4-丁二醇二(3-巯基丙酸酯) | 92140-97-1 |

| BDDMA 单体 | 1,4-丁二醇二甲基丙烯酸酯 | 2082-81-7 |

| AMA 单体 | 甲基丙烯酸烯丙酯 | 96-05-9 |

| AAEM 单体 | 甲基丙烯酸乙酰乙酰氧基乙基酯 | 21282-97-3 |

| 丙烯酸酯单体 | ||

| IBA 单体 | 丙烯酸异丁酯 | 106-63-8 |

| EMA 单体 | 甲基丙烯酸乙酯 | 97-63-2 |

| DMAEA 单体 | 丙烯酸二甲胺基乙酯 | 2439-35-2 |

| DEAEA 单体 | 2-(二乙基氨基)乙基丙-2-烯酸酯 | 2426-54-2 |

| CHA 单体 | 丙-2-烯酸环己基酯 | 3066-71-5 |

| BZA 单体 | 丙-2-烯酸苄酯 | 2495-35-4 |