超级详细的化工厂流程图!

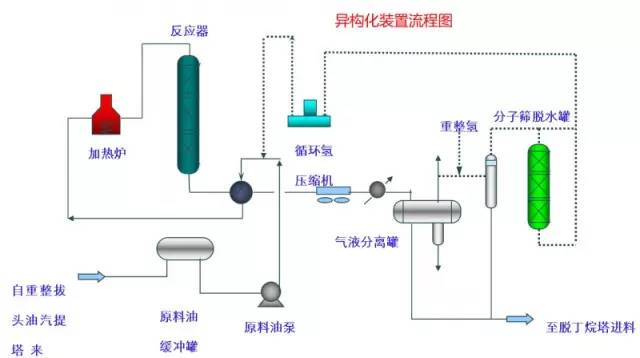

异构化装置流程图

异构化装置类似于普通的加氢精制装置。

以丁烷异构化为例(见图),丁烷进料经脱异丁烷塔与异丁烷分离,正丁烷主要在塔底,与氢气混合后加热进入反应器。反应压力约为 2.1~2.8MPa,温度为 145~205℃,氢气、碳氢化合物摩尔比为 0.1~0.5,气流速度为 3~5h-1。

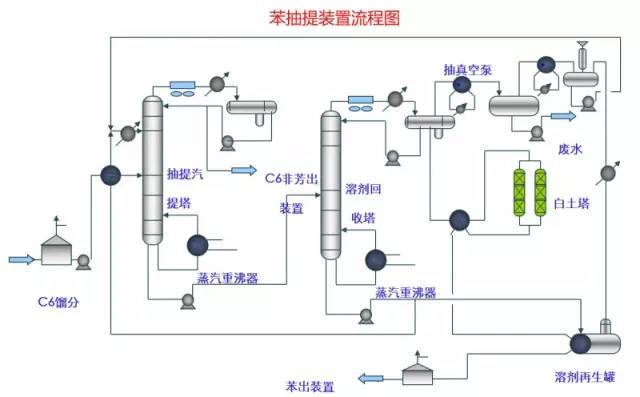

苯萃取装置流程图

苯萃取装置作为萃取重整汽油中所含苯的装置,主要包括以下部分:预分馏、萃取蒸馏、溶剂回收和再生、苯精制和 C6 非芳烃加氢反应以及分馏。

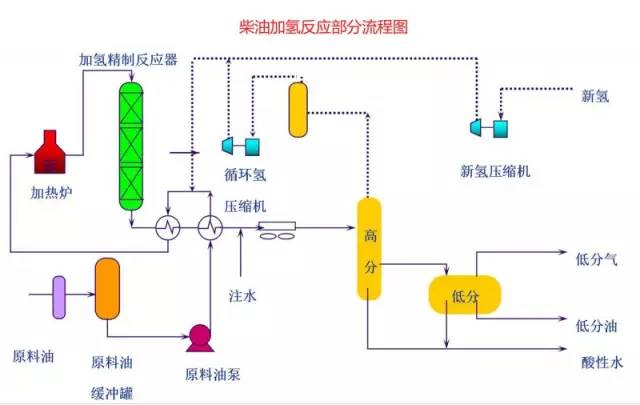

柴油加氢反应部分流程图

药物结晶过程发展中的多晶型研究

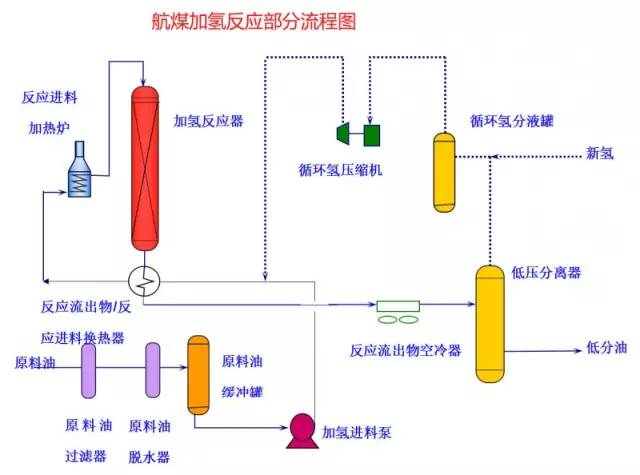

来自油罐区的原料油在原料油缓冲罐的液位和流量控制下,通过原料油过滤器除去原料中大于 25 微米的颗粒后,进入原料油缓冲罐,缓冲罐用燃料气体密封。

来自原料油缓冲罐的原料油由加氢进料泵加压,然后在流量控制下,通过反应废水/原料油热交换器进行热交换后,与混合氢气混合进入反应废水/反应进料热交换器,再由反应进料加热器加热到所需的反应温度,然后进入加氢精制反应器。反应器配有两个催化剂床层,床层之间设有紧急氢气喷射设施。

来自加氢精制反应器的反应流出物通过反应流出物/反应进料热交换器、反应流出物/低分油热交换器和反应流出物/原料油热交换器与反应进料、低分油和原料油进行热交换,然后通过反应流出物空气冷却器和水冷却器冷却至 45℃,再进入高压分离器。为了防止反应流出物中的铵盐在低温下析出,通过注水泵向反应流出物空气冷却器上游侧的管道注入脱氧水。

冷却后的反应流出物在高压分离器中被分离成油、气和水。高馏分气体(循环氢)经循环氢压缩机入口分离罐分离后,进入循环氢压缩机增压,然后分为两路:一路作为急冷氢气进入反应器;另一路与新氢压缩机排出的新氢气混合,混合后的氢气与原料油混合作为反应进料。含硫废水和含氨废水从高压分离器底部排入酸性水蒸汽提取装置进行处理。高油相在液位控制下通过减压调节阀进入低压分离器,其闪蒸气体排入工厂的燃料气体管网。

低浓度油分别与精炼柴油和反应流出物进行热交换后,通过精炼柴油/低浓度油热交换器和反应流出物/低浓度油热交换器进入柴油汽提塔。入口温度由反应流出物/低浓度油热交换器的旁路调节控制。新鲜氢气通过新氢压缩机入口分离罐分离液体后进入新氢压缩机,与循环氢气混合后经过两级加压。

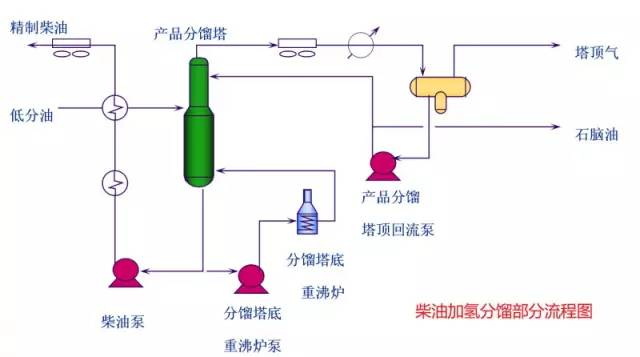

柴油加氢精馏部分流程图

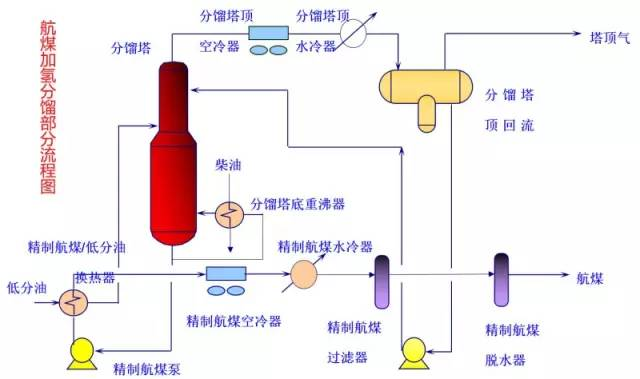

来自反应段的低含量油通过精炼柴油/低含量油热交换器和反应废水/低含量油热交换器进入柴油汽提塔,温度升至约 275°C。塔底的油气用 1.0 兆帕过热蒸汽汽提。

塔底用1.0MPa过热蒸汽汽化,塔顶油气经汽化塔顶空气冷却器和汽化塔顶冷却器冷凝后冷却至40℃,进入汽化塔顶回流罐进行气、油、水三相分离。闪蒸后的气体排入催化装置。油相由汽提塔顶部的回流泵加压后,一部分作为塔顶回流,一部分作为粗汽油进入催化装置。含硫废水和含氨废水与高度分馏的废水一起排出工厂。

合成过程中的后处理经验

为了抑制硫化氢对塔顶管道和冷交换设备的腐蚀,在塔顶管道中采用了注入缓蚀剂的措施。缓蚀剂从缓蚀剂罐通过缓蚀剂泵进入塔顶管道。

塔底精制柴油经柴油泵加压与低位油热交换至80℃左右,再进入柴油空气冷却器冷却至50℃后流出装置。

航煤加氢处理反应部分流程图

飞机煤炭水力分馏部分流程图

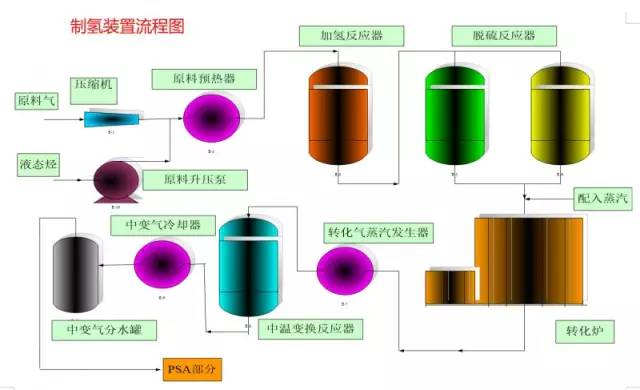

制氢装置流程图

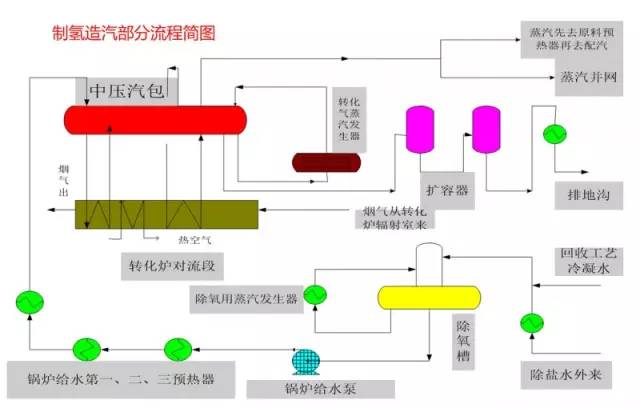

氢气生产和蒸汽产生部分流程图

结晶干燥 6 || 全面了解熔体结晶!

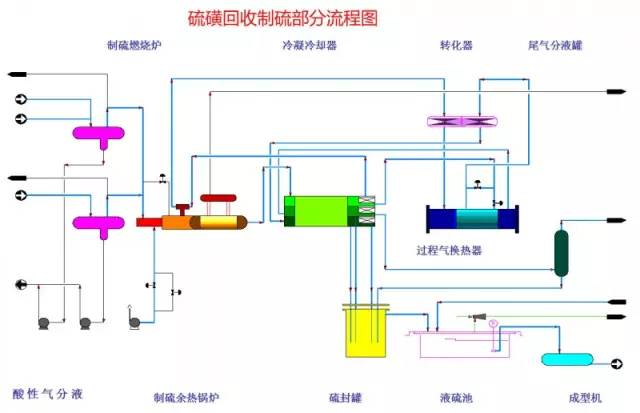

硫磺生产的硫磺回收部分流程图

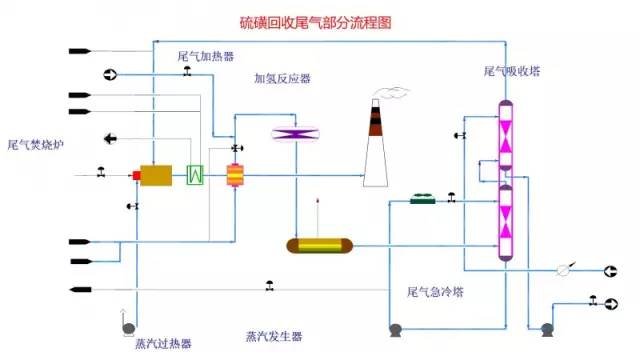

硫回收尾气段流程图

溶剂再生装置流程图

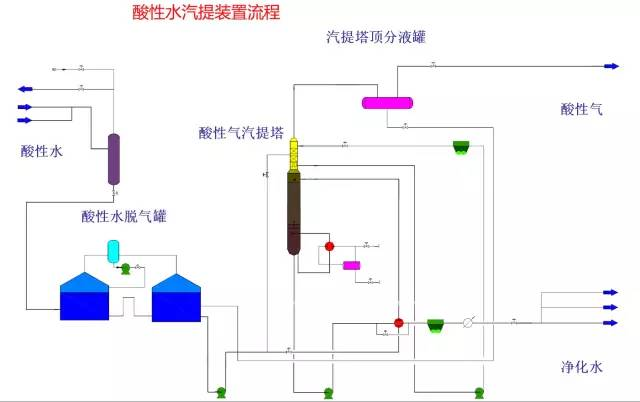

酸性水蒸汽汽提设备工艺