Süper detaylı kimyasal tesis akış şeması!

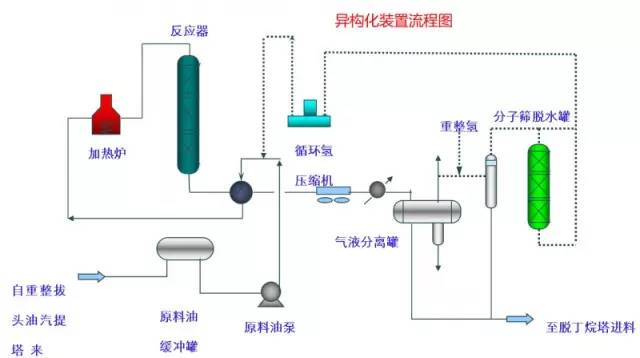

İzomerizasyon cihazının akış şeması

Bir izomerizasyon ünitesi sıradan bir hidrofinisaj ünitesine benzer.

Bütan izomerizasyonunu örnek olarak ele alırsak (şekle bakınız), bütan beslemesi izobütan kulesi ile izobütandan ayrılır ve n-bütan esas olarak hidrojen ile karıştırılan ve reaktöre ısıtılan kulenin dibindedir. Reaksiyon basıncı yaklaşık 2.1~2.8MPa, sıcaklık 145~205℃, hidrojen, hidrokarbon molar oranı 0.1~0.5 ve hava hızı 3~5h-1'dir.

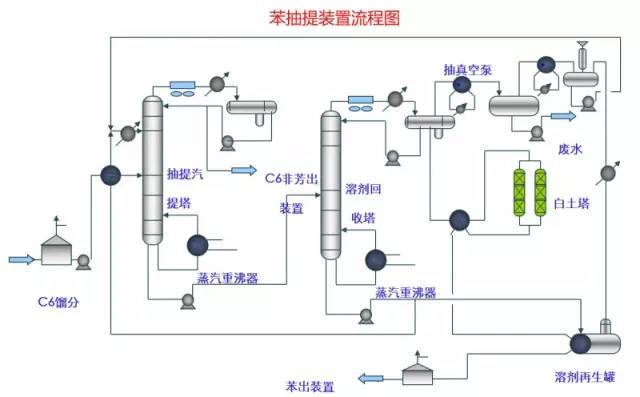

Benzen ekstraksiyon ünitesinin akış şeması

Reforme benzinde bulunan benzenin ekstraksiyonu için bir ünite olarak benzen ekstraksiyon ünitesi temel olarak şu kısımları içerir: ön fraksiyonlama, ekstraktif distilasyon, solvent geri kazanımı ve rejenerasyonu, benzen rafinasyonu ve C6 aromatik olmayan hidro-işlem reaksiyonu ve fraksiyonlama.

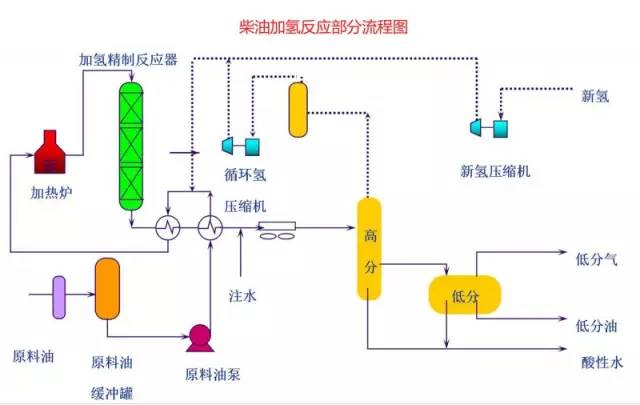

Dizel hidrojenasyon reaksiyonu akış şeması

İlaçların kristalleşme sürecinin geliştirilmesinde polikristalin tipin incelenmesi

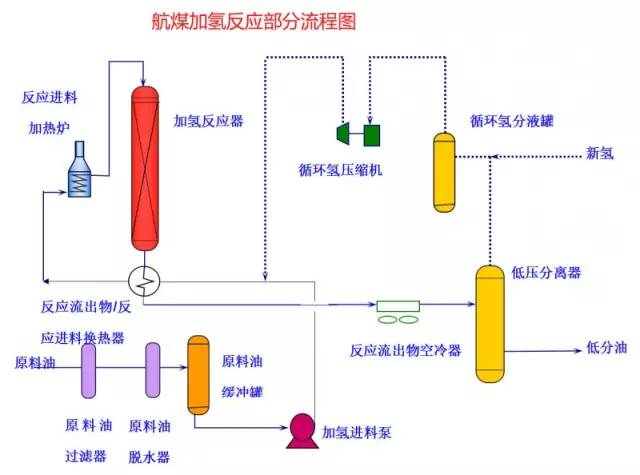

Tank alanından gelen ham yağ, ham yağ tampon tankının sıvı seviyesi ve akış kontrolü altında ham yağ filtresi aracılığıyla ham yağdaki 25 mikrometreden büyük partiküllerden arındırıldıktan sonra yakıt gazı ile kapatılmış ham yağ tampon tankına girer.

Besleme yağı tampon tankından gelen besleme yağı, hidrofeed pompası tarafından basınçlandırılır ve ardından akış kontrolü altında, reaksiyon atığı/besleme yağı ısı eşanjöründen ısı değişiminden sonra, reaksiyon atığı/reaksiyon besleme ısı eşanjörüne karışık hidrojen ile karıştırılır ve ardından reaksiyon besleme ısıtıcısı tarafından gerekli reaksiyon sıcaklığına kadar ısıtılır ve ardından hidrofinishing reaktörüne girer. Reaktör iki katalizör yatağı ve yataklar arasında bir acil durum hidrojen enjeksiyon tesisi ile donatılmıştır.

Hidrofinisaj reaktöründen çıkan reaksiyon atığı, reaksiyon atığı/reaksiyon atığı ısı eşanjörü, reaksiyon atığı/düşük dakikalık yağ ısı eşanjörü ve reaksiyon atığı/hammadde yağı ısı eşanjörü aracılığıyla reaksiyon beslemesi, düşük dakikalık yağ ve hammadde yağı ile değiştirilir ve ardından reaksiyon atığı hava soğutucusu ve su soğutucusu aracılığıyla 45°C'ye kadar soğutulur ve ardından yüksek basınçlı ayırıcıya girer. Reaksiyon atığındaki amonyum tuzunun düşük sıcaklıkta çökelmesini önlemek için, bir su enjeksiyon pompası vasıtasıyla reaksiyon atığı hava soğutucusunun yukarı akış tarafındaki boru hattına oksijeni giderilmiş su enjekte edilir.

Soğutulan reaksiyon atığı yüksek basınçlı separatörde yağ, gaz ve suya ayrılır. Yüksek fraksiyonlu gaz (sirkülasyon hidrojeni) sirkülasyon hidrojen kompresörü giriş ayırıcı tankı tarafından ayrılır ve daha sonra basıncı artırmak için sirkülasyon hidrojen kompresörüne girer ve daha sonra iki yola ayrılır: bir yol reaktöre keskin bir şekilde soğutulmuş hidrojen olarak kullanılır; diğer yol yeni hidrojen kompresöründen gelen yeni hidrojen ile karıştırılır ve karışık hidrojen reaksiyon beslemesi olarak hammadde yağı ile karıştırılır. Sülfür içeren ve amonyak içeren atık su, yüksek basınçlı separatörün altından arıtılmak üzere asit su buharı ekstraksiyon ünitesine boşaltılır. Yüksek yağ fazı, sıvı seviyesi kontrolü altında bir basınç düşürücü regülatör valf aracılığıyla düşük basınçlı ayırıcıya girer ve flaş gazı tesisin yakıt gazı şebekesine boşaltılır.

Düşük içerikli yağ, sırasıyla rafine dizel ve reaksiyon atığı ile ısı alışverişi yaptıktan sonra rafine dizel/düşük içerikli yağ ısı eşanjörü ve reaksiyon atığı/düşük içerikli yağ ısı eşanjörü aracılığıyla dizel buharı sıyırma kulesine girer. Giriş sıcaklığı, reaksiyon atığı/düşük içerikli yağ ısı eşanjörünün bypass regülasyonu ile kontrol edilir. Taze hidrojen, sıvıyı ayırdıktan ve iki aşamalı basınçlandırmadan sonra dolaşımdaki hidrojenle karıştırdıktan sonra yeni hidrojen kompresörü giriş ayırıcı tankından yeni hidrojen kompresörüne girer.

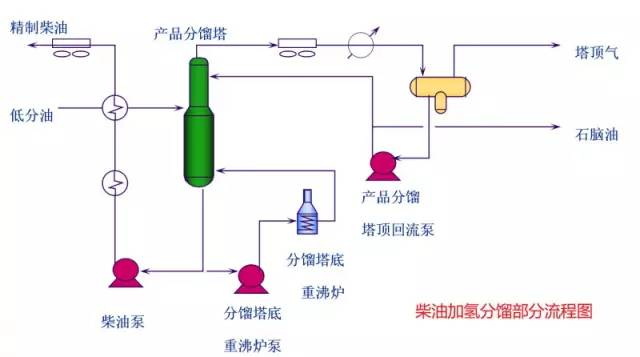

Dizel Hidrofraksiyonasyon Kısmi Akış Şeması

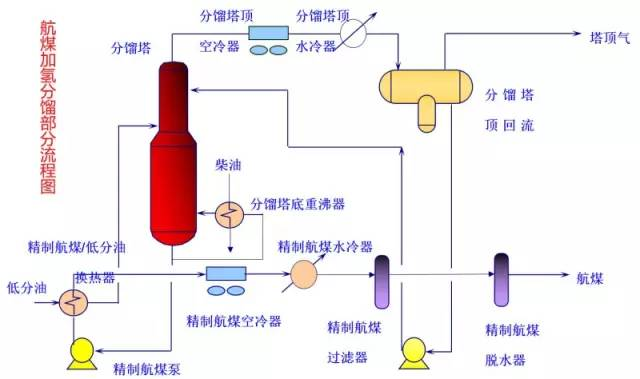

Reaksiyon bölümünden gelen düşük içerikli yağ, rafine dizel yakıt/düşük içerikli yağ ısı eşanjörü ve reaksiyon atığı/düşük içerikli yağ ısı eşanjörü yoluyla dizel yakıt sıyırma kulesine girerek yaklaşık 275°C'ye ulaşır. Kulenin dibindeki yağ ve gaz 1,0 MPa kızgın buhar ile sıyrılır.

Kulenin alt kısmı 1.0MPa aşırı ısıtılmış buhar buharlaştırma ile, kulenin üst kısmı buharlaştırma kulesi hava soğutucusunun üst kısmı tarafından yağ ve gaz ve soğutucu yoğuşma ve 40 ° C'ye soğutulduktan sonra buharlaştırma kulesinin üst kısmı, gaz, yağ, suyun üç fazlı ayrılması için buharlaştırma kulesi geri akış tankının tepesine. Parlayan gaz katalitik cihaza boşaltılır. Yağ fazı, sıyırma kulesinin tepesindeki geri akış pompası tarafından basınçlandırılır ve daha sonra bir kısmı kulenin tepesinde geri akış olarak kullanılır ve bir kısmı katalitik cihaza gitmek için ham benzin olarak kullanılır. Kükürt içeren ve amonyak içeren atık su, yüksek oranda fraksiyonlanmış atık su ile birlikte tesisten dışarı gönderilir.

Sentez sürecinde işlem sonrası deneyim

Kulenin üst boru hattında ve soğuk değişim ekipmanında hidrojen sülfür korozyonunu engellemek için, kulenin üst boru hattına korozyon inhibitörü enjekte etme önlemi benimsenmiştir. Korozyon inhibitörü, korozyon inhibitörü tankından korozyon inhibitörü pompası aracılığıyla kulenin üst boru hattına enjekte edilir.

Kulenin alt kısmı, dizel pompa basınçlandırması ve düşük yağ ısı değişimi ile dizel yakıtı yaklaşık 80 ℃'ye kadar rafine eder ve daha sonra cihazdan 50 ℃'ye soğutulmuş dizel yakıt hava soğutucusuna girer.

Uçak kömürünün hidro-işlem reaksiyonunun kısmi akış şeması

Akış şemasının uçak kömürü hidrofraksiyon bölümü

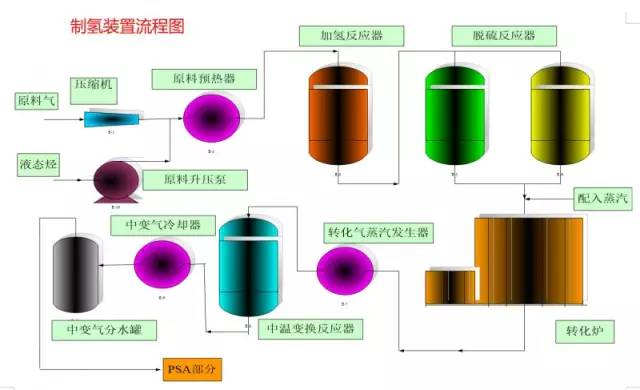

Hidrojen üretim tesisi akış şeması

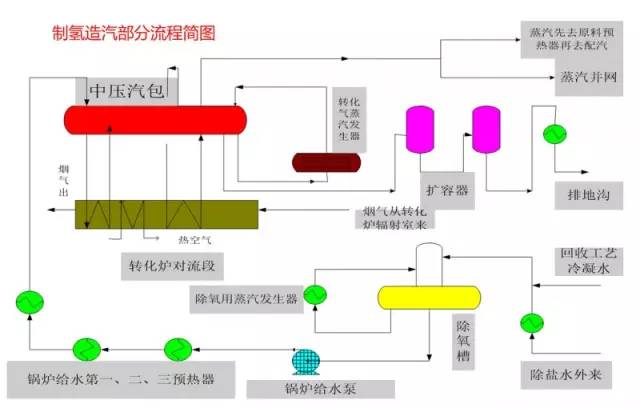

Akış diyagramının hidrojen üretimi ve buhar üretimi kısmı

Kristalleşme Kuru 6 || Eriyik kristalleşmesine kapsamlı bir bakış atın!

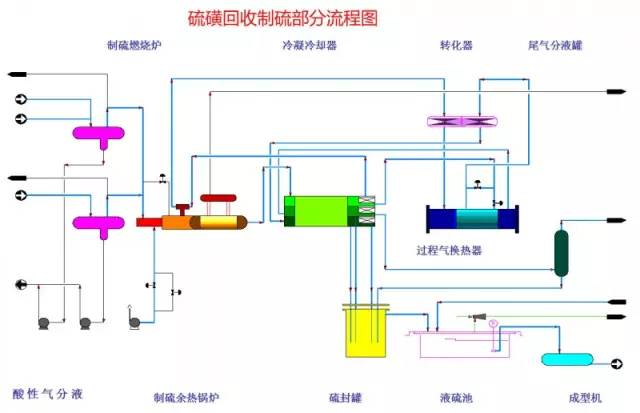

Sülfür Üretimi için Sülfür Geri Kazanımı Kısmi Akış Şeması

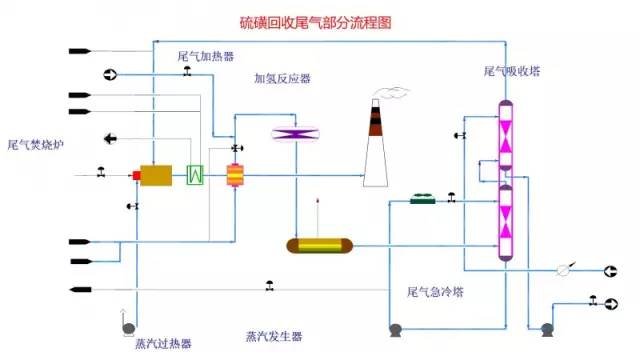

Kükürt geri kazanım kuyruk gazı bölümü akış şeması

Solvent rejenerasyon ünitesi akış şeması

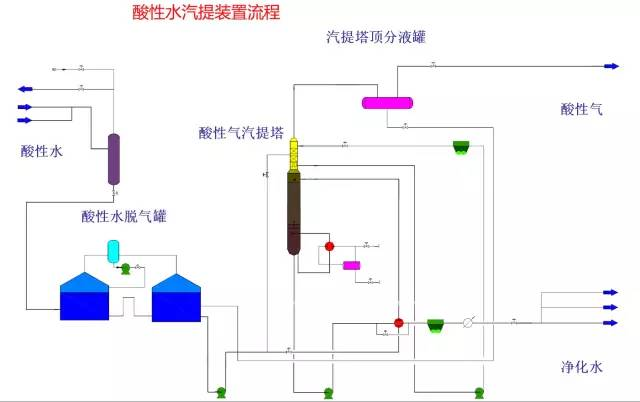

Asit su buharı sıyırma tesisi prosesi