Qual é a diferença entre os revestimentos em pó de camada fina e os revestimentos em pó convencionais?

As vantagens do revestimento em pó são que um único revestimento pode obter uma película de revestimento espessa (50~150μm), alta eficiência de produção, economia de recursos, redução da emissão de VOC e atendimento aos requisitos do conceito moderno de proteção ambiental.

Portanto, o revestimento em pó tem se desenvolvido bastante. No entanto, a película de revestimento de alguns produtos não precisa ser muito espessa, por exemplo, a película de revestimento espessa de eletrodomésticos causou o aumento do custo do material para os usuários, o desempenho ruim de agrupamento das peças pintadas e até mesmo o problema de propriedades mecânicas instáveis da película de revestimento coatingol.com.

Para reduzir o custo do revestimento e a taxa de aprovação da pulverização, o revestimento de pó fino tem uma área de aplicação especial, e o filme de revestimento fino e uniforme é um desempenho muito importante do filme de revestimento de pó fino.

A espessura do filme dos revestimentos em pó convencionais é de 60-80μm, apenas para atingir a espessura do filme e garantir que a peça de trabalho revestida seja completamente coberta, a planicidade do filme e vários indicadores de desempenho atendam aos requisitos.

Se a espessura da película dos revestimentos em pó convencionais for reduzida para 45-60μm, será muito difícil obter o desempenho acima e garantir a uniformidade do pó em uma única vez e nas bordas.

Portanto, a melhoria da distribuição do tamanho das partículas, do poder de cobertura, do nivelamento e da eficiência de carregamento dos revestimentos em pó convencionais é o problema que deve ser resolvido para desenvolver revestimentos em pó de camada fina.

De acordo com os requisitos de revestimentos e revestimentos em pó de revestimento fino, por meio da otimização da fórmula, do ajuste do processo de produção e da combinação dos vários parâmetros do processo de pulverização do usuário, desenvolvemos um revestimento em pó do tipo revestimento fino que pode obter um revestimento fino uniforme sem alterar o equipamento de produção existente e as condições de cura do usuário, e apenas ajustando ligeiramente a pressão do ar de pulverização.

Comparação da distribuição do tamanho das partículas

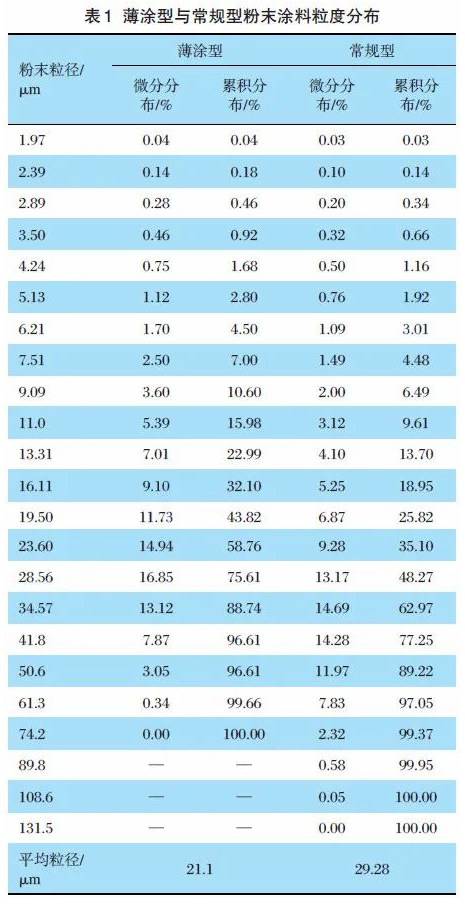

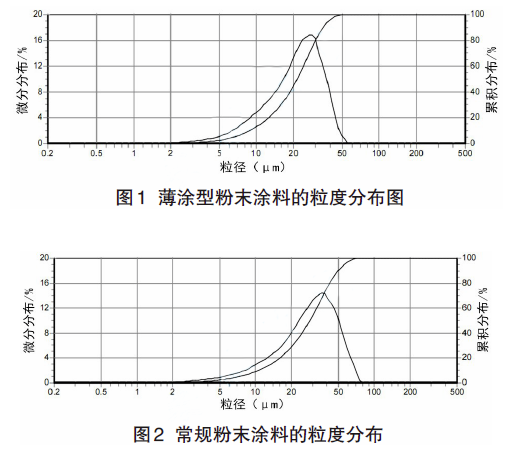

A distribuição do tamanho de partícula do revestimento fino e do revestimento em pó convencional é mostrada na Tabela 1, na Figura 1 e na Figura 2.

A partir da comparação dos dados na Tabela 1, pode-se observar que a distribuição do tamanho de partícula dos revestimentos em pó com camada fina e convencional é obviamente diferente, com um tamanho médio de partícula de 21,1 μm e 29,28 μm, respectivamente.

Com relação à espessura do filme, a espessura do filme do tipo revestimento fino de 45 a 60 μm pode alcançar uma cobertura de filme satisfatória, o efeito de planicidade e aparência e os revestimentos em pó convencionais são basicamente os mesmos, enquanto o tipo convencional precisa de 60 a 80 μm para atender aos requisitos.

A espessura da película de pó de revestimento fino, o poder de cobertura diminui, aumentando a quantidade de pigmento, adicionando aditivos de dispersão e outros métodos que podem melhorar a dispersão do preenchimento de cor, melhorando o poder de cobertura; o nivelamento da película de revestimento em pó é feito por meio do ajuste da distribuição do tamanho da partícula, ou seja, o ajuste do tamanho médio da partícula a ser alcançado.

O tamanho médio de partícula do revestimento de pó fino é pequeno, a fluidez do pó seco, a estabilidade de armazenamento, a taxa de pó e outras propriedades tornam-se ruins, mas, ao ajustar a fórmula do revestimento de pó, a adição moderada de intensificadores de potência, aditivos soltos etc. pode ser melhorada para atender às exigências do usuário.

O efeito de revestimento da camada fina de revestimento em pó

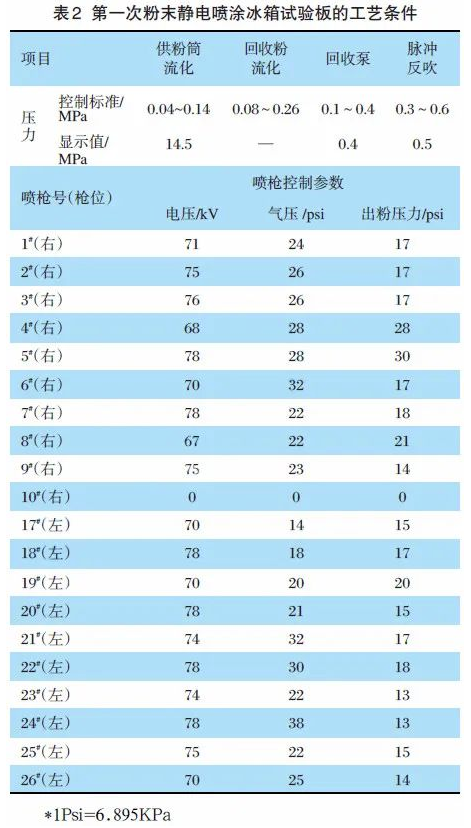

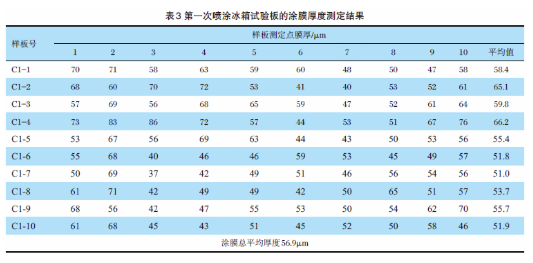

Para o revestimento em pó do tipo camada fina na linha de pulverização da geladeira para o teste de pulverização. As condições do processo do primeiro teste de pulverização eletrostática de pó são mostradas na Tabela 2. 10 placas de teste de refrigeradores são usadas para pulverização, e a espessura do filme de revestimento é medida em 10 pontos em cada placa, e os resultados da medição são mostrados na Tabela 3.

Espessura do filme: o valor máximo de 66,2 μm, o valor mínimo de 51,8 μm, o valor médio total de 56,9 μm.

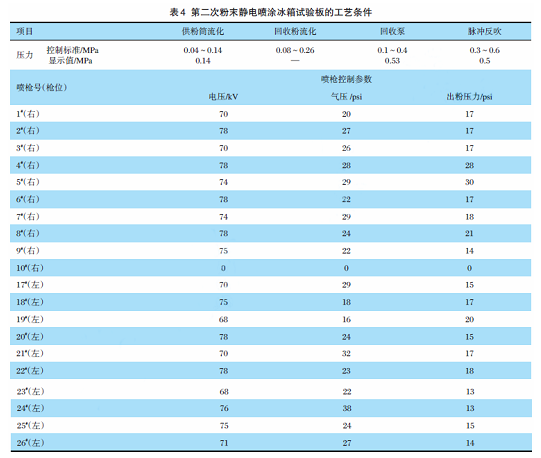

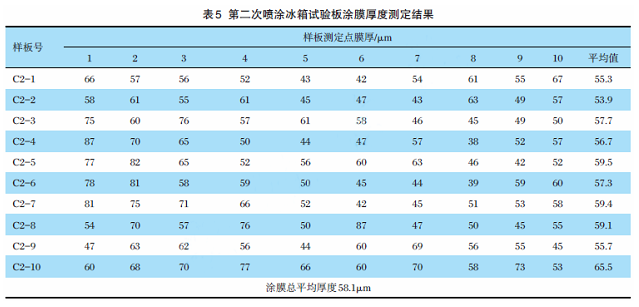

As condições do processo da placa de teste da geladeira com pulverização eletrostática do segundo tipo de revestimento fino em pó, conforme mostrado na Tabela 4, 10 peças de pulverização da placa de teste da geladeira e cada placa para determinar a espessura do filme de 10 pontos (Tabela 5).

A espessura média do filme de revestimento em pó dos dois testes foi de 57,5 μm, inferior ao valor limite inferior de 60 μm do filme de revestimento em pó convencional.

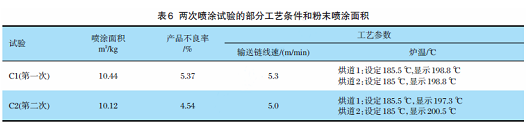

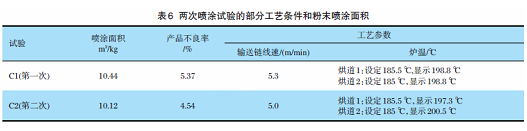

Algumas das condições do processo e a área da peça de trabalho que pode ser pulverizada por unidade de massa de revestimento em pó no teste são mostradas na Tabela 6 para o revestimento em pó do tipo revestimento fino.

Os resultados dos testes acima mostram que.

(1) a área de revestimento em pó por kg em ambos os testes foi superior a 10,0 m2/kg, com um valor médio de 10,28 m2/kg.

(2) A taxa de defeito da placa é estável em cerca de 5%.

(3) A espessura do filme de revestimento é relativamente estável, com a espessura máxima de 76 μm e o valor mínimo de 37 μm no primeiro teste, e a espessura máxima de 87 μm e o valor mínimo de 42 μm no segundo teste.

(4) Os parâmetros do processo da linha de revestimento são basicamente estáveis, e o nivelamento do filme de revestimento e o poder de cobertura são bons.

Deve-se observar que, em comparação com os revestimentos em pó convencionais, embora os revestimentos em pó de camada fina possam obter um filme mais fino, mas a partir dos resultados da medição da espessura do filme, a uniformidade da espessura do filme precisa ser melhorada, o principal problema é a estabilidade do sistema de fornecimento de pó, que precisa melhorar o fornecimento de pó.

Comparação das características de pulverização

Os revestimentos em pó do tipo revestimento fino e os revestimentos em pó convencionais da geladeira de pulverização eletrostática comparam a espessura do filme e a área de pulverização por quilograma de pó. Os resultados do teste são mostrados na Tabela 7.

Os resultados dos testes mostram que.

(1) Depois de mudar para a amostra de spray de revestimento em pó do tipo revestimento fino, cada quilograma de pó de revestimento fino do que o pó convencional pode pulverizar 2,63 m2 a mais, economizando a dosagem de revestimento em pó 34,38%.

(2) em comparação com os revestimentos em pó convencionais, revestimentos em pó do tipo revestimento fino, a espessura média do filme foi reduzida em 25μm; a diferença entre a espessura máxima e mínima do filme dos revestimentos em pó convencionais de cerca de 120μm foi reduzida para 50μm, a taxa de defeitos do produto de revestimento diminuiu em 6,04%.

(3) O revestimento em pó de camada fina tem um forte poder de penetração durante a pulverização, o que obviamente melhora a taxa de pó de canto morto, e a espessura do filme é mais uniforme do que o revestimento em pó convencional, o que reduz bastante o custo do revestimento e melhora a eficiência do revestimento.

Conclusão

Com base nos resultados dos testes acima, é possível chegar às seguintes conclusões.

(1) Por meio do ajuste da formulação do revestimento em pó, especialmente a regulação da distribuição do tamanho das partículas do revestimento em pó, é possível preparar revestimentos em pó do tipo revestimento fino.

(2) Por meio do ajuste do processo de revestimento, o revestimento em pó do tipo revestimento fino pode ser usado para obter um filme de revestimento fino com uma espessura média inferior a 60μm, o que não só economiza a quantidade de revestimento em pó, mas também reduz o custo do revestimento.

matérias-primas de tinta : Fotoiniciador UV Produtos da mesma série

| Nome do produto | CAS NO. | Nome químico |

| lcnacure® TPO | 75980-60-8 | Óxido de difenil(2,4,6-trimetilbenzoil)fosfina |

| lcnacure® TPO-L | 84434-11-7 | Fenilfosfinato de etila (2,4,6-trimetilbenzoil) |

| lcnacure® 819/920 | 162881-26-7 | Óxido de fenilbis(2,4,6-trimetilbenzoil)fosfina |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropiltioxantona |

| lcnacure® DETX | 82799-44-8 | 2,4-Dietil-9H-tióxanteno-9-ona |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-Dimetoxi-2-fenilacetofenona |

| lcnacure® 907 | 71868-10-5 | 2-Metil-4′-(metiltio)-2-morfolinopropiofenona |

| lcnacure® 184 | 947-19-3 | 1-Hidroxiciclohexil fenil cetona |

| lcnacure® MBF | 15206-55-0 | Metilbenzoilformato |

| lcnacure® 150 | 163702-01-0 | Benzeno, (1-metiletenil)-, homopolímero, derivados de ar-(2-hidroxi-2-metil-1-oxopropil) |

| lcnacure® 160 | 71868-15-0 | Alfa-hidroxi-cetona difuncional |

| lcnacure® 1173 | 7473-98-5 | 2-Hidroxi-2-metilpropiofenona |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis(dietilamino) benzofenona |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoilbifenil |

| lcnacure® OMBB/MBB | 606-28-0 | 2-Benzoilbenzoato de metila |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUORO-3-(1-HIDROPIRROL-1-IL)FENIL)TITANOCENO |

| lcnacure® BP | 119-61-9 | Benzofenona |

| lcnacure® 754 | 211510-16-6 | Ácido benzenoacético, alfa-oxo-, éster oxidi-2,1-etanodil |

| lcnacure® CBP | 134-85-0 | 4-Clorobenzofenona |

| lcnacure® MBP | 134-84-9 | 4-Metilbenzofenona |

| lcnacure® EHA | 21245-02-3 | 4-dimetilaminobenzoato de 2-etil-hexila |

| lcnacure® DMB | 2208-05-1 | Benzoato de 2-(dimetilamino)etila |

| lcnacure® EDB | 10287-53-3 | 4-dimetilaminobenzoato de etila |

| lcnacure® 250 | 344562-80-7 | (4-Metilfenil) [4-(2-metilpropil)fenil] iodônio-hexafluorofosfato |

| lcnacure® 369 | 119313-12-1 | 2-Benzil-2-(dimetilamino)-4′-morfolinobutirofenona |

| lcnacure® 379 | 119344-86-4 | 1-Butanona, 2-(dimetilamino)-2-(4-metilfenil)metil-1-4-(4-morfolinil)fenil- |

| lcnacure® 938 | 61358-25-6 | Hexafluorofosfato de bis(4-terc-butilfenil)iodônio |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Fotoiniciador catiônico UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Hexafluorofosfato de difenil(4-feniltio)fenilsufônio |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Sais de hexafluoroantimonato de triarilsulfônio do tipo misto |

| lcnacure® 6993-P | 71449-78-0 | Hexafluoroantimonato de 4-Tiofenil fenil difenil sulfônio |

| lcnacure® 1206 | Fotoiniciador APi-1206 |

Matérias-primas de tinta UV: Monômero UV Produtos da mesma série

| ACMO | 4-acriloilmorfolina | 5117-12-4 |

| ADAMA | Metacrilato de 1-amantílico | 16887-36-8 |

| DCPEOA | Acrilato de diciclopenteniloxietil | 65983-31-5 |

| DI-TMPTA | TETRAACRILATO DE DI(TRIMETILOLPROPANO) | 94108-97-1 |

| DPGDA | Dienoato de Dipropileno Glicol | 57472-68-1 |

| DPHA | Dipentaeritritol hexaacrilato | 29570-58-9 |

| ECPMA | Metacrilato de 1-etilciclopentila | 266308-58-1 |

| EO10-BPADA | (10) diacrilato de bisfenol A etoxilado | 64401-02-1 |

| EO3-TMPTA | Triacrilato de trimetilolpropano etoxilado | 28961-43-5 |

| EO4-BPADA | (4) diacrilato de bisfenol A etoxilado | 64401-02-1 |

| EOEOEA | 2-(2-Etoxietoxi)acrilato de etila | 7328-17-8 |

| GPTA ( G3POTA ) | TRIACRILATO DE GLICERIL PROPOXI | 52408-84-1 |

| HDDA | Diacrilato de hexametileno | 13048-33-4 |

| HEMA | Metacrilato de 2-hidroxietil | 868-77-9 |

| HPMA | Metacrilato de 2-hidroxipropila | 27813-02-1 |

| IBOA | Acrilato de isobornila | 5888-33-5 |

| IBOMA | Metacrilato de isobornila | 7534-94-3 |

| IDA | Acrilato de isodecila | 1330-61-6 |

| IPAMA | Metacrilato de 2-isopropil-2-adamantila | 297156-50-4 |

| LMA | Dodecil 2-metilacrilato | 142-90-5 |

| NP-4EA | (4) nonilfenol etoxilado | 2156-97-0 |

| NPGDA | Diacrilato de neopentil glicol | 2223-82-7 |

| PDDA | Ftalato de diacrilato de dietilenoglicol | |

| PEGDA | Diacrilato de polietileno glicol | 26570-48-9 |

| PEGDMA | Dimetacrilato de poli(etilenoglicol) | 25852-47-5 |

| PETA | Monômero PETA | 3524-68-3 |

| PHEA | ACRILATO DE 2-FENOXIETIL | 48145-04-6 |

| PO2-NPGDA | DIACRILATO DE NEOPENTIL GLICOL PROPOXILADO | 84170-74-1 |

| TEGDMA | Dimetacrilato de trietilenoglicol | 109-16-0 |

| THFA | Acrilato de tetrahidrofurfurila | 2399-48-6 |

| THFMA | Metacrilato de tetrahidrofurfurila | 2455-24-5 |

| TMPTA | Triacrilato de trimetilolpropano | 15625-89-5 |

| TMPTMA | Trimetacrilato de trimetilolpropano | 3290-92-4 |

| TPGDA | Diacrilato de tripropilenoglicol | 42978-66-5 |