Resina di petrolio C5 raffinata per la mescola di gomma per pneumatici

Resina di petrolio C5 raffinata per la mescola di gomma per pneumatici

Se avete bisogno di un COA o di un TDS, inserite i vostri dati di contatto nel modulo sottostante; di solito vi contatteremo entro 24 ore. Potete anche inviarmi un'e-mail info@longchangchemical.com durante l'orario di lavoro (dalle 8:30 alle 18:00 UTC+8 lun.-sab.).

- Descrizione

- Progressi nei catalizzatori di idrogenazione per le resine petrolifere(1)

- Recensioni (0)

1. Ha un'eccellente viscosità

Altri usi:

Le resine petrolifere idrogenate di alta gamma sono ampiamente utilizzate e la domanda del mercato aumenta di anno in anno; come ottenere una produzione efficiente di resine petrolifere idrogenate di alta qualità è il fulcro della ricerca in questo campo. La produzione di resine petrolifere idrogenate di alta qualità si basa principalmente sulla tecnologia di idrogenazione catalitica e lo sviluppo di catalizzatori di idrogenazione efficienti e stabili è un anello tecnico fondamentale. Questo articolo si concentra sulla bassa efficienza di idrogenazione dei catalizzatori, sulle difficoltà di diffusione e di adsorbimento delle molecole di resina e sulle condizioni difficili della reazione di idrogenazione, e riassume i risultati delle ricerche degli ultimi anni sulla composizione dei componenti attivi metallici, sulle strutture geometriche ed elettroniche dei catalizzatori e sulla progettazione della morfologia del vettore e della struttura dei pori, al fine di risolvere le suddette difficoltà. Si propone che la dispersione dei siti attivi metallici, la distribuzione dei siti, la modulazione della valenza e l'effetto sinergico tra metalli compositi siano le chiavi per modulare le prestazioni dei catalizzatori. Nel frattempo, vengono riassunti l'attuale design dei siti attivi, il meccanismo di reazione, la disattivazione del catalizzatore e il meccanismo di rigenerazione dei catalizzatori per l'idrogenazione della resina di petrolio e si prevede lo sviluppo futuro dei catalizzatori.

La resina di petrolio è un polimero termoplastico a basso peso molecolare (200~3000) ottenuto dalle frazioni C5~C9 dei sottoprodotti del cracking del petrolio attraverso la reazione di polimerizzazione e altri processi, che presenta una buona resistenza all'acqua, agli acidi e agli alcali ed è ampiamente utilizzato nei settori dei rivestimenti, degli ausiliari della gomma, degli additivi per la carta, degli inchiostri da stampa e degli adesivi. Tuttavia, le resine di petrolio non trattate contengono una complessa varietà di gruppi insaturi (ad esempio alchilici, arilici) e impurità (ad esempio alogenuri, solfuri, ecc.), che influiscono direttamente sulle proprietà delle resine (stabilità alla luce e al calore, punto di rammollimento, viscosità, cromaticità, ecc.) La cromaticità della resina è fortemente legata alla presenza di legami insaturi coniugati nel polimero, e in particolare alla struttura indenica della resina, mentre l'odore emesso dalla resina quando viene riscaldata è legato ai solfuri. I difetti delle resine petrolifere non raffinate rendono difficile la loro applicazione diretta alla produzione di prodotti a valle ad alto valore aggiunto. La produzione industriale di solito adotta il metodo della modifica per migliorare la qualità della resina e l'idrogenazione è il metodo più diretto ed efficace per modificare la resina di petrolio. L'idrogenazione catalitica può idrogenare efficacemente i doppi legami insaturi nella struttura molecolare della resina, rimuovere eteroatomi come zolfo e alogeni e migliorare la stabilità, la viscosità, la trasparenza e la resistenza all'ossidazione della resina. Data la complessità e la varietà dei tipi e delle strutture molecolari delle resine petrolifere, l'obiettivo della ricerca scientifica attuale è quello di sviluppare catalizzatori di idrogenazione altamente attivi, altamente selettivi e di lunga durata, e di orientare la conversione dei legami insaturi, dei legami carbonio-zolfo e di altri gruppi funzionali nelle resine petrolifere in condizioni di processo adeguate, in modo da ottenere resine petrolifere di alta gamma che possano essere applicate a prodotti ad alto valore aggiunto, come grafite, adesivi e prodotti sanitari monouso.

Negli ultimi anni, la domanda di mercato cinese di resine petrolifere idrogenate di alta qualità è cresciuta di anno in anno, ma l'industria cinese dell'idrogenazione delle resine petrolifere è partita in ritardo rispetto ai Paesi sviluppati e sia le attrezzature di produzione che i catalizzatori commerciali non sono abbastanza maturi. Ci sono problemi come la bassa saturazione, il colore scuro, il basso punto di rammollimento, ecc. Ciò è dovuto principalmente al fatto che i catalizzatori esistenti hanno prestazioni di idrogenazione insufficienti, scarsa stabilità, condizioni di reazione di idrogenazione più esigenti e altri difetti, che limitano seriamente la produzione di resine petrolifere idrogenate di alta qualità. Attualmente, i catalizzatori utilizzati per l'idrogenazione delle resine petrolifere comprendono principalmente: catalizzatori di metalli nobili, come Pd/Al2O3; catalizzatori di metalli non preziosi, come nichel Raney, Ni/SiO2, ecc. e catalizzatori in lega, come NiCu/SiO2, ecc. I tre tipi di catalizzatori sopra citati sono molto simili per struttura, stabilità e prestazioni. I tre tipi di catalizzatori sopra citati sono diversi in termini di struttura, proprietà dell'interfaccia superficiale e prestazioni di idrogenazione: I catalizzatori di metalli nobili hanno eccellenti prestazioni di idrogenazione, ma sono facilmente influenzati dall'elevato contenuto di zolfo e alogeni nelle resine petrolifere, il che rende difficile controllare il costo di produzione; i catalizzatori di metalli non preziosi sono ricchi di risorse e hanno un'eccellente attività di idrogenazione, ma richiedono condizioni di idrogenazione difficili, il che non è favorevole alla produzione di resine con un elevato punto di rammollimento; i catalizzatori di leghe hanno i seguenti problemi: preparazione difficile, studio insufficiente dei siti attivi e ricerca insufficiente sui siti attivi. I catalizzatori in lega sono difficili da preparare e i siti attivi non sono sufficientemente studiati, il che limita la loro applicazione nella produzione industriale. Negli ultimi anni, i catalizzatori per l'idrogenazione delle resine hanno fatto grandi progressi nelle prestazioni di idrogenazione, nella stabilità e nella ricerca sui siti attivi dei composti, ma mancano articoli di revisione che riassumano i recenti risultati della ricerca. Questo articolo riassume i recenti progressi della ricerca sui catalizzatori di idrogenazione in resina e indica le carenze della ricerca attuale e la direzione dello sviluppo futuro.

In questa rassegna, vengono brevemente introdotti la classificazione, l'applicazione e i metodi di modifica delle resine petrolifere, tra cui spicca la modifica di idrogenazione delle resine petrolifere. Quindi, viene elaborato il processo di idrogenazione delle resine petrolifere e le sue caratteristiche, introducendo la tipica unità di reazione di idrogenazione a letto fisso a due stadi, attualmente ampiamente utilizzata in Cina. Vengono riassunti i risultati della ricerca sullo sviluppo dei catalizzatori per l'idrogenazione delle resine di petrolio negli ultimi anni, tra cui il miglioramento della dispersione dei componenti metallici mediante additivi, il controllo della morfologia del catalizzatore e la modifica dei siti attivi metallici per migliorare le prestazioni di idrogenazione dei catalizzatori. Vengono discussi gli effetti della dispersione dei siti attivi del catalizzatore, della distribuzione dei siti attivi nel supporto, della modulazione della valenza dei metalli attivi e degli effetti sinergici tra i componenti del catalizzatore sulle prestazioni di idrogenazione dei catalizzatori. Infine, viene fornita una sintesi dei problemi attuali nel campo dell'idrogenazione catalitica delle resine, come la mancanza di una ricerca approfondita sui siti attivi complessi, la mancanza di una caratterizzazione in situ dei catalizzatori, la mancanza di ricerche sul meccanismo di disattivazione e rigenerazione dei catalizzatori e la mancanza di un supporto di calcolo teorico per l'adsorbimento di molecole polimeriche sui siti attivi, e viene fornita una prospettiva sullo sviluppo dei catalizzatori di idrogenazione delle resine in futuro.

1

Resina di petrolio

1.1

Classificazione e applicazione della resina di petrolio

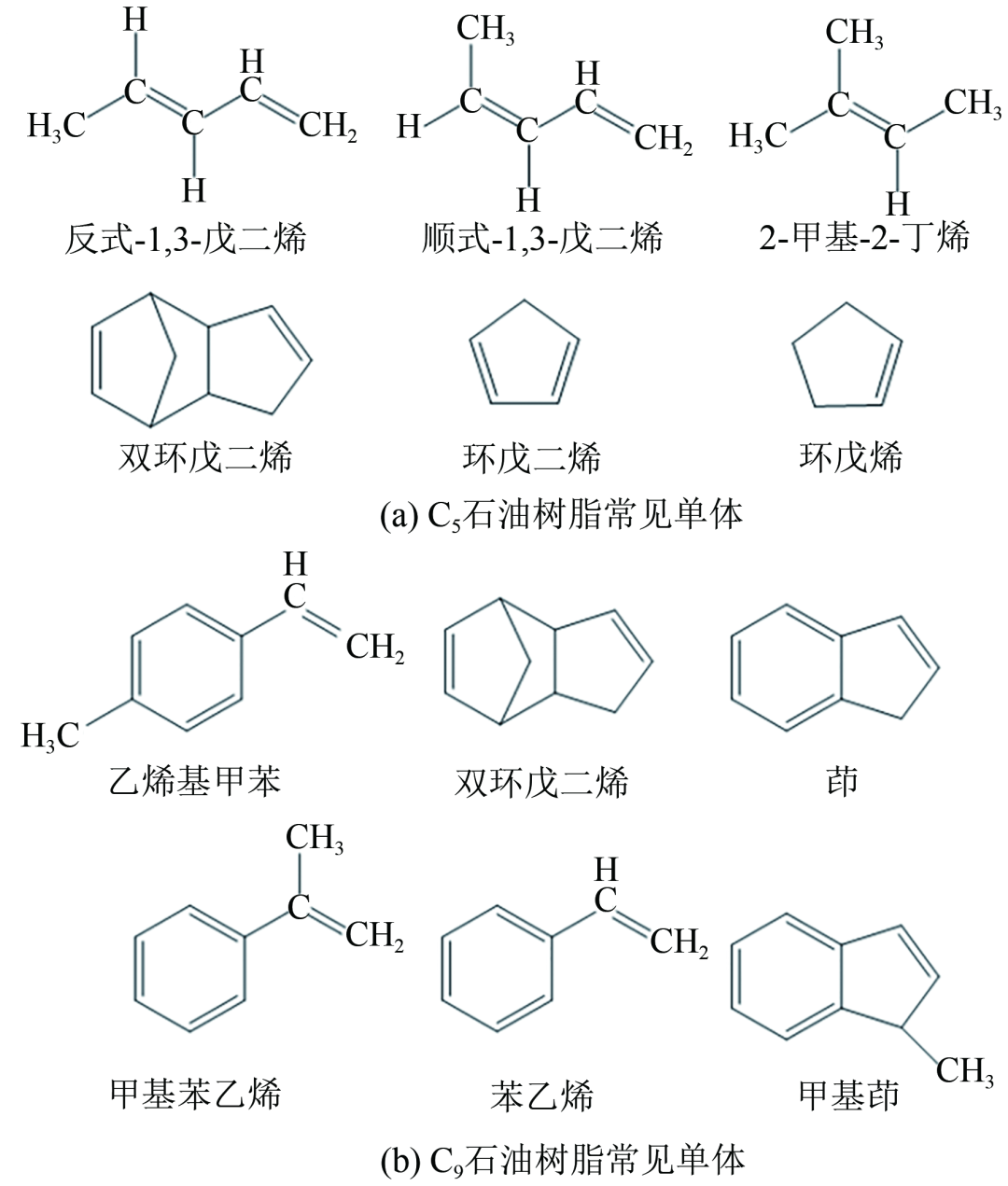

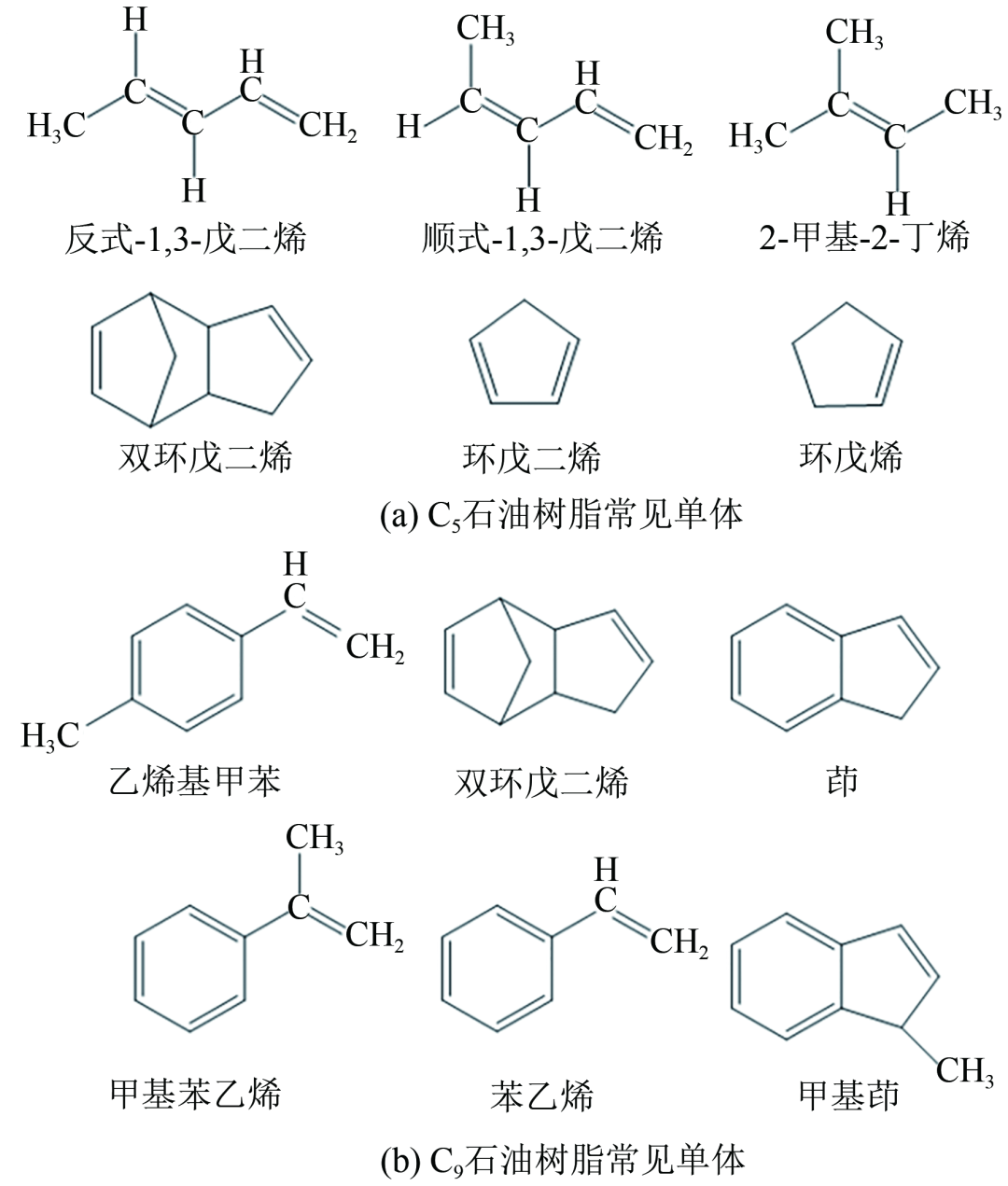

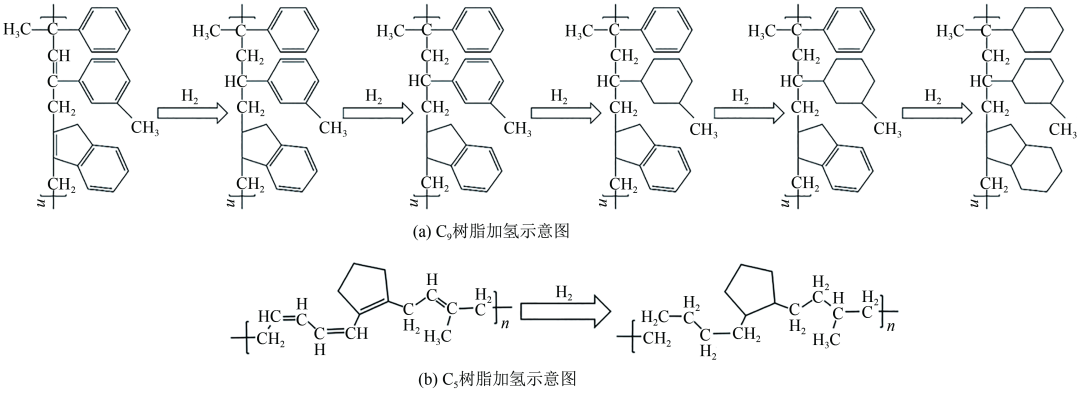

Le resine di petrolio si dividono principalmente in tre categorie: Resine petrolifere C5, resine petrolifere C9 e resine diciclopentadieniche (resine DCPD). La struttura e il peso molecolare di queste tre categorie differiscono, così come le loro applicazioni. Tra queste, la resina petrolifera C5 è costituita principalmente da olefine alifatiche (come pentadiene, 2-metilbutene) e idrocarburi aliciclici insaturi (come ciclopentene, ciclopentadiene) come monomero di polimerizzazione [Fig. 1(a)], con una struttura stabile e un peso molecolare inferiore. 1(a)], con proprietà adesive stabili, elevata forza adesiva, alta velocità, e viene utilizzata come costruttore di viscosità, riempitivo, additivo, ecc. per aumentare la viscosità del corpo principale.Le resine petrolifere C9 sono classificate in polimerizzazione catalitica (polimerizzazione a freddo), polimerizzazione a caldo e polimerizzazione a caldo (polimerizzazione a freddo). Le resine petrolifere C9 in base al metodo di polimerizzazione possono essere suddivise in polimerizzazione catalitica (polimerizzazione a freddo), polimerizzazione a caldo di resine petrolifere, nonché polimerizzazione avviata di resine petrolifere, i cui componenti principali includono olefine, cicloolefine, idrocarburi aromatici, indene, ecc. [Figura 1 (b)], perché non contiene o contiene raramente gruppi polari, con un'eccellente resistenza all'acqua, agli acidi e agli alcali, nel campo dei rivestimenti, degli ausiliari della gomma, degli additivi per la carta, degli additivi per inchiostri hanno importanti applicazioni.Le resine DCPD sono solitamente ottenute dalla polimerizzazione del bis(ciclopentadiene) ad alta temperatura e ad alta pressione, le resine DCPD idrogenate, che possono essere ottenute dalla polimerizzazione della resina, e la polimerizzazione della resina. Le resine DCPD sono solitamente ottenute per polimerizzazione del diciclopentadiene ad alta temperatura e ad alta pressione. Le resine DCPD idrogenate hanno le caratteristiche di un elevato punto di rammollimento, di un buon aumento della viscosità, di un eccellente indice di brillantezza, ecc. e sono solitamente utilizzate nei settori della mescola della gomma e degli additivi per inchiostri.

La Figura 1 mostra i principali componenti delle resine petrolifere

1.2

Modifica della resina di petrolio

La resina di petrolio non modificata presenta difetti di stabilità, adesione, colore, resistenza all'ossidazione, ecc. e il suo campo di applicazione pratica e la sua scala sono limitati e il suo valore economico non è elevato. La resina di petrolio modificata può migliorare le prestazioni e la qualità, ampliare l'ambito di applicazione e soddisfare meglio le esigenze applicative di diversi settori.

I metodi di modifica delle resine di petrolio comprendono principalmente la modifica chimica (introduzione di idrocarburi, modifica di gruppi polari) e la modifica dell'idrogenazione del prodotto di polimerizzazione. Tra questi, l'introduzione di idrocarburi può regolare il punto di rammollimento e la viscosità di fusione della resina e, a condizione di escludere l'influenza del processo di polimerizzazione, il punto di rammollimento e la viscosità di fusione del prodotto aumentano all'aumentare della quantità di monoolefina introdotta. Per la resina di petrolio C5, introducendo monoolefina e controllando la frazione di massa di C5 (frazione C5 contenente meno legami insaturi ed eteroatomi) a 68%~75%, è possibile produrre resina di petrolio con punto di rammollimento e viscosità di fusione nell'intervallo appropriato. L'introduzione di gruppi polari può migliorare significativamente la compatibilità della resina con altri materiali e aumentare le prestazioni dei materiali sintetici. Ad esempio, l'introduzione di anidride maleica con una frazione di massa di 8% nella resina di petrolio attraverso la reazione di polimerizzazione a 200°C può ottenere un elevato tasso di innesto dell'anidride maleica, che non solo aumenta il punto di rammollimento della resina di petrolio di 40°C, ma migliora anche l'adesione della resina di tre volte.

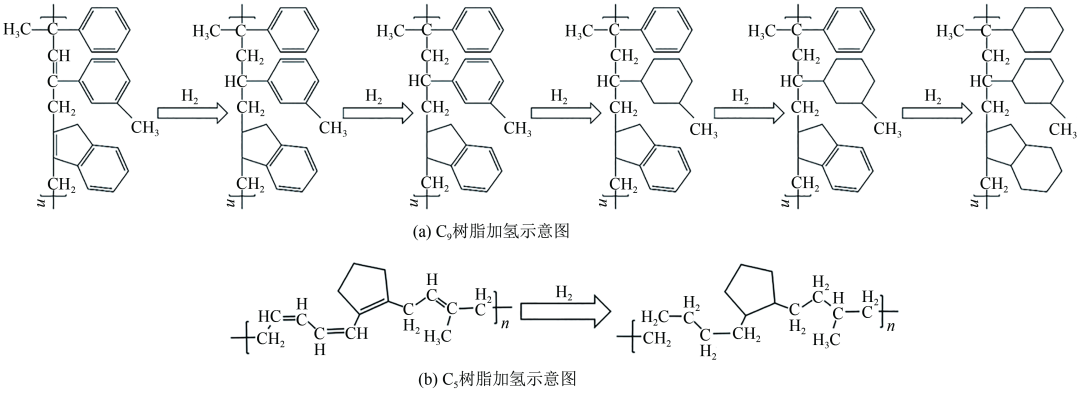

L'idrogenazione catalitica è il metodo di raffinazione più semplice ed efficace nella modifica delle resine petrolifere. L'idrogenazione catalitica delle resine, utilizzando opportuni catalizzatori, può ripristinare efficacemente i doppi legami insaturi carbonio-carbonio nelle unità strutturali delle resine e migliorarne la stabilità. L'idrogenazione delle resine di petrolio può anche ridurre il contenuto di alogeni, zolfo e altri eteroatomi e distruggere le unità di resa cromatica della resina, migliorandone l'adesione, il colore e altre qualità. Tuttavia, i tipi e le strutture molecolari delle resine petrolifere sono complessi e variegati, e gli ambienti chimici dei gruppi funzionali dei doppi legami insaturi carbonio-carbonio (ad esempio, anelli benzenici, olefine alifatiche) e il grado di difficoltà dell'idrogenazione non sono gli stessi. In generale, le reazioni di idrogenazione avvengono preferenzialmente sui doppi legami olefinici e, man mano che la reazione procede, anche i doppi legami benzenici vengono idrogenati in misura variabile (Fig. 2). Nel 2010, Sae-Ma et al. della Chulalongkorn University, in Tailandia, hanno studiato la relazione tra la cromaticità della resina e il grado di idrogenazione dei gruppi insaturi. Confrontando lo stato di idrogenazione di due resine petrolifere contenenti rispettivamente gruppi funzionali aromatici e vinilici, hanno scoperto che per le resine contenenti solo legami insaturi aromatici, il colore delle resine diventava significativamente più chiaro con l'aumento del grado di idrogenazione dei gruppi aromatici, mentre per le resine con una struttura prevalentemente vinilica, il grado di idrogenazione dei doppi legami insaturi era sostanzialmente indipendente dalla variazione del colore delle resine. Pertanto, l'idrogenazione selettiva può ottenere una precisa riduzione catalitica dei doppi legami insaturi carbonio-carbonio e l'eliminazione delle impurità, modulare il grado di insaturazione e le proprietà delle resine petrolifere e soddisfare i requisiti di produzione di diverse applicazioni. Attualmente, l'idrogenazione catalitica è la direzione più studiata e interessata nel campo della modifica delle resine petrolifere. Questo articolo si concentra sulla tecnologia di idrogenazione catalitica delle resine di petrolio e passa in rassegna i progressi della ricerca sul processo di idrogenazione delle resine di petrolio e sui catalizzatori.

La Figura 1 mostra i principali componenti delle resine petrolifere

1.2

Modifica della resina di petrolio

La resina di petrolio non modificata presenta difetti di stabilità, adesione, colore, resistenza all'ossidazione, ecc. e il suo campo di applicazione pratica e la sua scala sono limitati e il suo valore economico non è elevato. La resina di petrolio modificata può migliorare le prestazioni e la qualità, ampliare l'ambito di applicazione e soddisfare meglio le esigenze applicative di diversi settori.

I metodi di modifica delle resine di petrolio comprendono principalmente la modifica chimica (introduzione di idrocarburi, modifica di gruppi polari) e la modifica dell'idrogenazione del prodotto di polimerizzazione. Tra questi, l'introduzione di idrocarburi può regolare il punto di rammollimento e la viscosità di fusione della resina e, a condizione di escludere l'influenza del processo di polimerizzazione, il punto di rammollimento e la viscosità di fusione del prodotto aumentano all'aumentare della quantità di monoolefina introdotta. Per la resina di petrolio C5, introducendo monoolefina e controllando la frazione di massa di C5 (frazione C5 contenente meno legami insaturi ed eteroatomi) a 68%~75%, è possibile produrre resina di petrolio con punto di rammollimento e viscosità di fusione nell'intervallo appropriato. L'introduzione di gruppi polari può migliorare significativamente la compatibilità della resina con altri materiali e aumentare le prestazioni dei materiali sintetici. Ad esempio, l'introduzione di anidride maleica con una frazione di massa di 8% nella resina di petrolio attraverso la reazione di polimerizzazione a 200°C può ottenere un elevato tasso di innesto dell'anidride maleica, che non solo aumenta il punto di rammollimento della resina di petrolio di 40°C, ma migliora anche l'adesione della resina di tre volte.

L'idrogenazione catalitica è il metodo di raffinazione più semplice ed efficace nella modifica delle resine petrolifere. L'idrogenazione catalitica delle resine, utilizzando opportuni catalizzatori, può ripristinare efficacemente i doppi legami insaturi carbonio-carbonio nelle unità strutturali delle resine e migliorarne la stabilità. L'idrogenazione delle resine di petrolio può anche ridurre il contenuto di alogeni, zolfo e altri eteroatomi e distruggere le unità di resa cromatica della resina, migliorandone l'adesione, il colore e altre qualità. Tuttavia, i tipi e le strutture molecolari delle resine petrolifere sono complessi e variegati, e gli ambienti chimici dei gruppi funzionali dei doppi legami insaturi carbonio-carbonio (ad esempio, anelli benzenici, olefine alifatiche) e il grado di difficoltà dell'idrogenazione non sono gli stessi. In generale, le reazioni di idrogenazione avvengono preferenzialmente sui doppi legami olefinici e, man mano che la reazione procede, anche i doppi legami benzenici vengono idrogenati in misura variabile (Fig. 2). Nel 2010, Sae-Ma et al. della Chulalongkorn University, in Tailandia, hanno studiato la relazione tra la cromaticità della resina e il grado di idrogenazione dei gruppi insaturi. Confrontando lo stato di idrogenazione di due resine petrolifere contenenti rispettivamente gruppi funzionali aromatici e vinilici, hanno scoperto che per le resine contenenti solo legami insaturi aromatici, il colore delle resine diventava significativamente più chiaro con l'aumento del grado di idrogenazione dei gruppi aromatici, mentre per le resine con una struttura prevalentemente vinilica, il grado di idrogenazione dei doppi legami insaturi era sostanzialmente indipendente dalla variazione del colore delle resine. Pertanto, l'idrogenazione selettiva può ottenere una precisa riduzione catalitica dei doppi legami insaturi carbonio-carbonio e l'eliminazione delle impurità, modulare il grado di insaturazione e le proprietà delle resine petrolifere e soddisfare i requisiti di produzione di diverse applicazioni. Attualmente, l'idrogenazione catalitica è la direzione più studiata e interessata nel campo della modifica delle resine petrolifere. Questo articolo si concentra sulla tecnologia di idrogenazione catalitica delle resine di petrolio e passa in rassegna i progressi della ricerca sul processo di idrogenazione delle resine di petrolio e sui catalizzatori.

La Figura 2 mostra uno schema della reazione di idrogenazione delle molecole di resina

1.3

Processo di idrogenazione della resina di petrolio

Il processo di idrogenazione della resina di petrolio è una reazione trifase gas-liquido-solido. Attualmente, il processo di produzione della resina di petrolio idrogenata si divide principalmente in tre tipi di processi di idrogenazione: a letto di fango, a letto fisso e a spruzzo, di cui la tecnologia più matura è l'idrogenazione a letto di fango e a letto fisso. In base al numero di fasi, il processo di idrogenazione della resina di petrolio può essere generalmente classificato in idrogenazione a una fase e idrogenazione a più fasi. L'idrogenazione a uno stadio si riferisce al completamento diretto dell'idrogenazione dei doppi legami insaturi e alla rimozione di zolfo, alogeni e altri eteroatomi nella resina di petrolio durante la reazione di idrogenazione, senza la necessità di una successiva fase di idrogenazione. Questa via di processo ha un elevato utilizzo delle attrezzature, ma i requisiti di prestazione del catalizzatore sono relativamente severi, e deve essere in grado di avere la capacità di idrogenazione profonda della resina e una buona stabilità. Il processo di idrogenazione multistadio consiste generalmente in due fasi: la prima fase di idrogenazione a bassa pressione e la seconda fase di idrogenazione ad alta pressione, che comporta un lungo flusso di processo e un grande investimento in attrezzature. Tuttavia, il processo di idrogenazione multistadio può idrogenare diversi gruppi funzionali e impurità nella resina attraverso reazioni segmentate e i catalizzatori adatti possono essere selezionati in base alle caratteristiche di ciascun processo di reazione. In un impianto di idrogenazione a due stadi, il primo stadio utilizza solitamente catalizzatori economici di metalli non preziosi per l'idrogenazione preliminare, la desolforazione e la dealogenazione della resina a basse temperature e pressioni, mentre il secondo stadio utilizza catalizzatori di metalli preziosi per l'idrogenazione approfondita della resina ad alte temperature e pressioni.

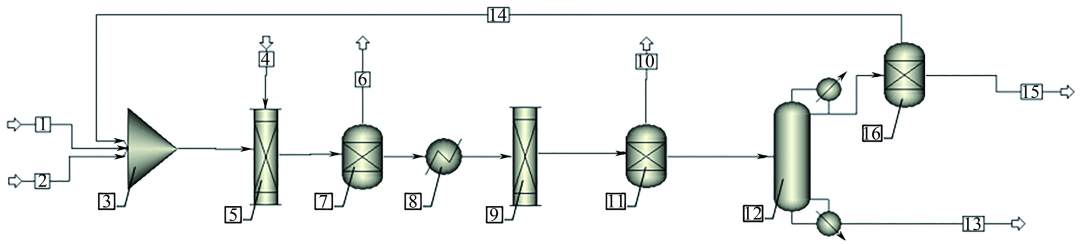

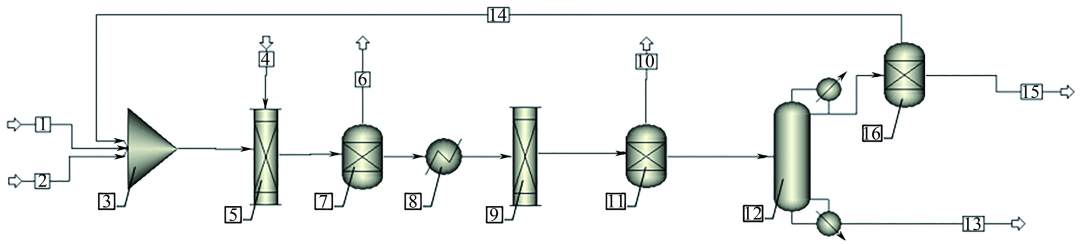

La Figura 3 mostra il flusso di un tipico processo di idrogenazione a letto fisso multistadio. La materia prima di resina di petrolio e il solvente vengono impastati e miscelati in un dispositivo di miscelazione ad alta temperatura; la soluzione di resina di petrolio viene miscelata con l'idrogeno e quindi immessa in un reattore di idrogenazione a uno stadio; il materiale idrogenato viene raffreddato e separato; l'idrogeno e il cloruro di idrogeno e altri gas vengono immessi in un serbatoio di stoccaggio; la soluzione di resina di petrolio idrogenata viene trasferita in un forno di riscaldamento per il preriscaldamento, L'idrogenazione profonda viene completata nel reattore di idrogenazione a due stadi, il materiale viene raffreddato e separato dopo l'idrogenazione a due stadi e la soluzione di resina di petrolio separata entra nella torre di stripping per separare il solvente e la resina di petrolio idrogenata e il solvente viene riciclato dopo il trattamento di recupero. Nella produzione industriale attuale, per ottenere un uso efficiente dei solventi, del calore e di altri fattori di produzione, di solito si aggiungono più torri di strippaggio, pompe e altri dispositivi di separazione e riciclaggio. Per i vantaggi della facilità di separazione e della produzione continua, la maggior parte della produzione di resine petrolifere idrogenate in Cina adotta il processo di idrogenazione a letto fisso multistadio.

La Figura 2 mostra uno schema della reazione di idrogenazione delle molecole di resina

1.3

Processo di idrogenazione della resina di petrolio

Il processo di idrogenazione della resina di petrolio è una reazione trifase gas-liquido-solido. Attualmente, il processo di produzione della resina di petrolio idrogenata si divide principalmente in tre tipi di processi di idrogenazione: a letto di fango, a letto fisso e a spruzzo, di cui la tecnologia più matura è l'idrogenazione a letto di fango e a letto fisso. In base al numero di fasi, il processo di idrogenazione della resina di petrolio può essere generalmente classificato in idrogenazione a una fase e idrogenazione a più fasi. L'idrogenazione a uno stadio si riferisce al completamento diretto dell'idrogenazione dei doppi legami insaturi e alla rimozione di zolfo, alogeni e altri eteroatomi nella resina di petrolio durante la reazione di idrogenazione, senza la necessità di una successiva fase di idrogenazione. Questa via di processo ha un elevato utilizzo delle attrezzature, ma i requisiti di prestazione del catalizzatore sono relativamente severi, e deve essere in grado di avere la capacità di idrogenazione profonda della resina e una buona stabilità. Il processo di idrogenazione multistadio consiste generalmente in due fasi: la prima fase di idrogenazione a bassa pressione e la seconda fase di idrogenazione ad alta pressione, che comporta un lungo flusso di processo e un grande investimento in attrezzature. Tuttavia, il processo di idrogenazione multistadio può idrogenare diversi gruppi funzionali e impurità nella resina attraverso reazioni segmentate e i catalizzatori adatti possono essere selezionati in base alle caratteristiche di ciascun processo di reazione. In un impianto di idrogenazione a due stadi, il primo stadio utilizza solitamente catalizzatori economici di metalli non preziosi per l'idrogenazione preliminare, la desolforazione e la dealogenazione della resina a basse temperature e pressioni, mentre il secondo stadio utilizza catalizzatori di metalli preziosi per l'idrogenazione approfondita della resina ad alte temperature e pressioni.

La Figura 3 mostra il flusso di un tipico processo di idrogenazione a letto fisso multistadio. La materia prima di resina di petrolio e il solvente vengono impastati e miscelati in un dispositivo di miscelazione ad alta temperatura; la soluzione di resina di petrolio viene miscelata con l'idrogeno e quindi immessa in un reattore di idrogenazione a uno stadio; il materiale idrogenato viene raffreddato e separato; l'idrogeno e il cloruro di idrogeno e altri gas vengono immessi in un serbatoio di stoccaggio; la soluzione di resina di petrolio idrogenata viene trasferita in un forno di riscaldamento per il preriscaldamento, L'idrogenazione profonda viene completata nel reattore di idrogenazione a due stadi, il materiale viene raffreddato e separato dopo l'idrogenazione a due stadi e la soluzione di resina di petrolio separata entra nella torre di stripping per separare il solvente e la resina di petrolio idrogenata e il solvente viene riciclato dopo il trattamento di recupero. Nella produzione industriale attuale, per ottenere un uso efficiente dei solventi, del calore e di altri fattori di produzione, di solito si aggiungono più torri di strippaggio, pompe e altri dispositivi di separazione e riciclaggio. Per i vantaggi della facilità di separazione e della produzione continua, la maggior parte della produzione di resine petrolifere idrogenate in Cina adotta il processo di idrogenazione a letto fisso multistadio.

La Figura 3 mostra il diagramma di flusso del processo di idrogenazione della resina a letto fisso.

1-Resina; 2-Solvente; 3-Riscaldamento e miscelazione; 4-Idrogeno; 5-Reattore di idrogenazione del primo stadio; 6, 10-Cloruro di idrogeno, idrogeno solforato, ecc.; 7, 11-Unità di separazione; 8-Unità di riscaldamento; 9-Reattore di idrogenazione del secondo stadio; 12-Torre di estrazione dei vapori; 13-Prodotto della resina; 14-Recupero del solvente; 15-Impurità; 16-Unità di recupero del solvente

Progressi nei catalizzatori di idrogenazione per le resine da petrolio(2)

La Figura 3 mostra il diagramma di flusso del processo di idrogenazione della resina a letto fisso.

1-Resina; 2-Solvente; 3-Riscaldamento e miscelazione; 4-Idrogeno; 5-Reattore di idrogenazione del primo stadio; 6, 10-Cloruro di idrogeno, idrogeno solforato, ecc.; 7, 11-Unità di separazione; 8-Unità di riscaldamento; 9-Reattore di idrogenazione del secondo stadio; 12-Torre di estrazione dei vapori; 13-Prodotto della resina; 14-Recupero del solvente; 15-Impurità; 16-Unità di recupero del solvente

Progressi nei catalizzatori di idrogenazione per le resine da petrolio(2)

La Figura 1 mostra i principali componenti delle resine petrolifere

1.2

Modifica della resina di petrolio

La resina di petrolio non modificata presenta difetti di stabilità, adesione, colore, resistenza all'ossidazione, ecc. e il suo campo di applicazione pratica e la sua scala sono limitati e il suo valore economico non è elevato. La resina di petrolio modificata può migliorare le prestazioni e la qualità, ampliare l'ambito di applicazione e soddisfare meglio le esigenze applicative di diversi settori.

I metodi di modifica delle resine di petrolio comprendono principalmente la modifica chimica (introduzione di idrocarburi, modifica di gruppi polari) e la modifica dell'idrogenazione del prodotto di polimerizzazione. Tra questi, l'introduzione di idrocarburi può regolare il punto di rammollimento e la viscosità di fusione della resina e, a condizione di escludere l'influenza del processo di polimerizzazione, il punto di rammollimento e la viscosità di fusione del prodotto aumentano all'aumentare della quantità di monoolefina introdotta. Per la resina di petrolio C5, introducendo monoolefina e controllando la frazione di massa di C5 (frazione C5 contenente meno legami insaturi ed eteroatomi) a 68%~75%, è possibile produrre resina di petrolio con punto di rammollimento e viscosità di fusione nell'intervallo appropriato. L'introduzione di gruppi polari può migliorare significativamente la compatibilità della resina con altri materiali e aumentare le prestazioni dei materiali sintetici. Ad esempio, l'introduzione di anidride maleica con una frazione di massa di 8% nella resina di petrolio attraverso la reazione di polimerizzazione a 200°C può ottenere un elevato tasso di innesto dell'anidride maleica, che non solo aumenta il punto di rammollimento della resina di petrolio di 40°C, ma migliora anche l'adesione della resina di tre volte.

L'idrogenazione catalitica è il metodo di raffinazione più semplice ed efficace nella modifica delle resine petrolifere. L'idrogenazione catalitica delle resine, utilizzando opportuni catalizzatori, può ripristinare efficacemente i doppi legami insaturi carbonio-carbonio nelle unità strutturali delle resine e migliorarne la stabilità. L'idrogenazione delle resine di petrolio può anche ridurre il contenuto di alogeni, zolfo e altri eteroatomi e distruggere le unità di resa cromatica della resina, migliorandone l'adesione, il colore e altre qualità. Tuttavia, i tipi e le strutture molecolari delle resine petrolifere sono complessi e variegati, e gli ambienti chimici dei gruppi funzionali dei doppi legami insaturi carbonio-carbonio (ad esempio, anelli benzenici, olefine alifatiche) e il grado di difficoltà dell'idrogenazione non sono gli stessi. In generale, le reazioni di idrogenazione avvengono preferenzialmente sui doppi legami olefinici e, man mano che la reazione procede, anche i doppi legami benzenici vengono idrogenati in misura variabile (Fig. 2). Nel 2010, Sae-Ma et al. della Chulalongkorn University, in Tailandia, hanno studiato la relazione tra la cromaticità della resina e il grado di idrogenazione dei gruppi insaturi. Confrontando lo stato di idrogenazione di due resine petrolifere contenenti rispettivamente gruppi funzionali aromatici e vinilici, hanno scoperto che per le resine contenenti solo legami insaturi aromatici, il colore delle resine diventava significativamente più chiaro con l'aumento del grado di idrogenazione dei gruppi aromatici, mentre per le resine con una struttura prevalentemente vinilica, il grado di idrogenazione dei doppi legami insaturi era sostanzialmente indipendente dalla variazione del colore delle resine. Pertanto, l'idrogenazione selettiva può ottenere una precisa riduzione catalitica dei doppi legami insaturi carbonio-carbonio e l'eliminazione delle impurità, modulare il grado di insaturazione e le proprietà delle resine petrolifere e soddisfare i requisiti di produzione di diverse applicazioni. Attualmente, l'idrogenazione catalitica è la direzione più studiata e interessata nel campo della modifica delle resine petrolifere. Questo articolo si concentra sulla tecnologia di idrogenazione catalitica delle resine di petrolio e passa in rassegna i progressi della ricerca sul processo di idrogenazione delle resine di petrolio e sui catalizzatori.

La Figura 1 mostra i principali componenti delle resine petrolifere

1.2

Modifica della resina di petrolio

La resina di petrolio non modificata presenta difetti di stabilità, adesione, colore, resistenza all'ossidazione, ecc. e il suo campo di applicazione pratica e la sua scala sono limitati e il suo valore economico non è elevato. La resina di petrolio modificata può migliorare le prestazioni e la qualità, ampliare l'ambito di applicazione e soddisfare meglio le esigenze applicative di diversi settori.

I metodi di modifica delle resine di petrolio comprendono principalmente la modifica chimica (introduzione di idrocarburi, modifica di gruppi polari) e la modifica dell'idrogenazione del prodotto di polimerizzazione. Tra questi, l'introduzione di idrocarburi può regolare il punto di rammollimento e la viscosità di fusione della resina e, a condizione di escludere l'influenza del processo di polimerizzazione, il punto di rammollimento e la viscosità di fusione del prodotto aumentano all'aumentare della quantità di monoolefina introdotta. Per la resina di petrolio C5, introducendo monoolefina e controllando la frazione di massa di C5 (frazione C5 contenente meno legami insaturi ed eteroatomi) a 68%~75%, è possibile produrre resina di petrolio con punto di rammollimento e viscosità di fusione nell'intervallo appropriato. L'introduzione di gruppi polari può migliorare significativamente la compatibilità della resina con altri materiali e aumentare le prestazioni dei materiali sintetici. Ad esempio, l'introduzione di anidride maleica con una frazione di massa di 8% nella resina di petrolio attraverso la reazione di polimerizzazione a 200°C può ottenere un elevato tasso di innesto dell'anidride maleica, che non solo aumenta il punto di rammollimento della resina di petrolio di 40°C, ma migliora anche l'adesione della resina di tre volte.

L'idrogenazione catalitica è il metodo di raffinazione più semplice ed efficace nella modifica delle resine petrolifere. L'idrogenazione catalitica delle resine, utilizzando opportuni catalizzatori, può ripristinare efficacemente i doppi legami insaturi carbonio-carbonio nelle unità strutturali delle resine e migliorarne la stabilità. L'idrogenazione delle resine di petrolio può anche ridurre il contenuto di alogeni, zolfo e altri eteroatomi e distruggere le unità di resa cromatica della resina, migliorandone l'adesione, il colore e altre qualità. Tuttavia, i tipi e le strutture molecolari delle resine petrolifere sono complessi e variegati, e gli ambienti chimici dei gruppi funzionali dei doppi legami insaturi carbonio-carbonio (ad esempio, anelli benzenici, olefine alifatiche) e il grado di difficoltà dell'idrogenazione non sono gli stessi. In generale, le reazioni di idrogenazione avvengono preferenzialmente sui doppi legami olefinici e, man mano che la reazione procede, anche i doppi legami benzenici vengono idrogenati in misura variabile (Fig. 2). Nel 2010, Sae-Ma et al. della Chulalongkorn University, in Tailandia, hanno studiato la relazione tra la cromaticità della resina e il grado di idrogenazione dei gruppi insaturi. Confrontando lo stato di idrogenazione di due resine petrolifere contenenti rispettivamente gruppi funzionali aromatici e vinilici, hanno scoperto che per le resine contenenti solo legami insaturi aromatici, il colore delle resine diventava significativamente più chiaro con l'aumento del grado di idrogenazione dei gruppi aromatici, mentre per le resine con una struttura prevalentemente vinilica, il grado di idrogenazione dei doppi legami insaturi era sostanzialmente indipendente dalla variazione del colore delle resine. Pertanto, l'idrogenazione selettiva può ottenere una precisa riduzione catalitica dei doppi legami insaturi carbonio-carbonio e l'eliminazione delle impurità, modulare il grado di insaturazione e le proprietà delle resine petrolifere e soddisfare i requisiti di produzione di diverse applicazioni. Attualmente, l'idrogenazione catalitica è la direzione più studiata e interessata nel campo della modifica delle resine petrolifere. Questo articolo si concentra sulla tecnologia di idrogenazione catalitica delle resine di petrolio e passa in rassegna i progressi della ricerca sul processo di idrogenazione delle resine di petrolio e sui catalizzatori.

La Figura 2 mostra uno schema della reazione di idrogenazione delle molecole di resina

1.3

Processo di idrogenazione della resina di petrolio

Il processo di idrogenazione della resina di petrolio è una reazione trifase gas-liquido-solido. Attualmente, il processo di produzione della resina di petrolio idrogenata si divide principalmente in tre tipi di processi di idrogenazione: a letto di fango, a letto fisso e a spruzzo, di cui la tecnologia più matura è l'idrogenazione a letto di fango e a letto fisso. In base al numero di fasi, il processo di idrogenazione della resina di petrolio può essere generalmente classificato in idrogenazione a una fase e idrogenazione a più fasi. L'idrogenazione a uno stadio si riferisce al completamento diretto dell'idrogenazione dei doppi legami insaturi e alla rimozione di zolfo, alogeni e altri eteroatomi nella resina di petrolio durante la reazione di idrogenazione, senza la necessità di una successiva fase di idrogenazione. Questa via di processo ha un elevato utilizzo delle attrezzature, ma i requisiti di prestazione del catalizzatore sono relativamente severi, e deve essere in grado di avere la capacità di idrogenazione profonda della resina e una buona stabilità. Il processo di idrogenazione multistadio consiste generalmente in due fasi: la prima fase di idrogenazione a bassa pressione e la seconda fase di idrogenazione ad alta pressione, che comporta un lungo flusso di processo e un grande investimento in attrezzature. Tuttavia, il processo di idrogenazione multistadio può idrogenare diversi gruppi funzionali e impurità nella resina attraverso reazioni segmentate e i catalizzatori adatti possono essere selezionati in base alle caratteristiche di ciascun processo di reazione. In un impianto di idrogenazione a due stadi, il primo stadio utilizza solitamente catalizzatori economici di metalli non preziosi per l'idrogenazione preliminare, la desolforazione e la dealogenazione della resina a basse temperature e pressioni, mentre il secondo stadio utilizza catalizzatori di metalli preziosi per l'idrogenazione approfondita della resina ad alte temperature e pressioni.

La Figura 3 mostra il flusso di un tipico processo di idrogenazione a letto fisso multistadio. La materia prima di resina di petrolio e il solvente vengono impastati e miscelati in un dispositivo di miscelazione ad alta temperatura; la soluzione di resina di petrolio viene miscelata con l'idrogeno e quindi immessa in un reattore di idrogenazione a uno stadio; il materiale idrogenato viene raffreddato e separato; l'idrogeno e il cloruro di idrogeno e altri gas vengono immessi in un serbatoio di stoccaggio; la soluzione di resina di petrolio idrogenata viene trasferita in un forno di riscaldamento per il preriscaldamento, L'idrogenazione profonda viene completata nel reattore di idrogenazione a due stadi, il materiale viene raffreddato e separato dopo l'idrogenazione a due stadi e la soluzione di resina di petrolio separata entra nella torre di stripping per separare il solvente e la resina di petrolio idrogenata e il solvente viene riciclato dopo il trattamento di recupero. Nella produzione industriale attuale, per ottenere un uso efficiente dei solventi, del calore e di altri fattori di produzione, di solito si aggiungono più torri di strippaggio, pompe e altri dispositivi di separazione e riciclaggio. Per i vantaggi della facilità di separazione e della produzione continua, la maggior parte della produzione di resine petrolifere idrogenate in Cina adotta il processo di idrogenazione a letto fisso multistadio.

La Figura 2 mostra uno schema della reazione di idrogenazione delle molecole di resina

1.3

Processo di idrogenazione della resina di petrolio

Il processo di idrogenazione della resina di petrolio è una reazione trifase gas-liquido-solido. Attualmente, il processo di produzione della resina di petrolio idrogenata si divide principalmente in tre tipi di processi di idrogenazione: a letto di fango, a letto fisso e a spruzzo, di cui la tecnologia più matura è l'idrogenazione a letto di fango e a letto fisso. In base al numero di fasi, il processo di idrogenazione della resina di petrolio può essere generalmente classificato in idrogenazione a una fase e idrogenazione a più fasi. L'idrogenazione a uno stadio si riferisce al completamento diretto dell'idrogenazione dei doppi legami insaturi e alla rimozione di zolfo, alogeni e altri eteroatomi nella resina di petrolio durante la reazione di idrogenazione, senza la necessità di una successiva fase di idrogenazione. Questa via di processo ha un elevato utilizzo delle attrezzature, ma i requisiti di prestazione del catalizzatore sono relativamente severi, e deve essere in grado di avere la capacità di idrogenazione profonda della resina e una buona stabilità. Il processo di idrogenazione multistadio consiste generalmente in due fasi: la prima fase di idrogenazione a bassa pressione e la seconda fase di idrogenazione ad alta pressione, che comporta un lungo flusso di processo e un grande investimento in attrezzature. Tuttavia, il processo di idrogenazione multistadio può idrogenare diversi gruppi funzionali e impurità nella resina attraverso reazioni segmentate e i catalizzatori adatti possono essere selezionati in base alle caratteristiche di ciascun processo di reazione. In un impianto di idrogenazione a due stadi, il primo stadio utilizza solitamente catalizzatori economici di metalli non preziosi per l'idrogenazione preliminare, la desolforazione e la dealogenazione della resina a basse temperature e pressioni, mentre il secondo stadio utilizza catalizzatori di metalli preziosi per l'idrogenazione approfondita della resina ad alte temperature e pressioni.

La Figura 3 mostra il flusso di un tipico processo di idrogenazione a letto fisso multistadio. La materia prima di resina di petrolio e il solvente vengono impastati e miscelati in un dispositivo di miscelazione ad alta temperatura; la soluzione di resina di petrolio viene miscelata con l'idrogeno e quindi immessa in un reattore di idrogenazione a uno stadio; il materiale idrogenato viene raffreddato e separato; l'idrogeno e il cloruro di idrogeno e altri gas vengono immessi in un serbatoio di stoccaggio; la soluzione di resina di petrolio idrogenata viene trasferita in un forno di riscaldamento per il preriscaldamento, L'idrogenazione profonda viene completata nel reattore di idrogenazione a due stadi, il materiale viene raffreddato e separato dopo l'idrogenazione a due stadi e la soluzione di resina di petrolio separata entra nella torre di stripping per separare il solvente e la resina di petrolio idrogenata e il solvente viene riciclato dopo il trattamento di recupero. Nella produzione industriale attuale, per ottenere un uso efficiente dei solventi, del calore e di altri fattori di produzione, di solito si aggiungono più torri di strippaggio, pompe e altri dispositivi di separazione e riciclaggio. Per i vantaggi della facilità di separazione e della produzione continua, la maggior parte della produzione di resine petrolifere idrogenate in Cina adotta il processo di idrogenazione a letto fisso multistadio.

La Figura 3 mostra il diagramma di flusso del processo di idrogenazione della resina a letto fisso.

1-Resina; 2-Solvente; 3-Riscaldamento e miscelazione; 4-Idrogeno; 5-Reattore di idrogenazione del primo stadio; 6, 10-Cloruro di idrogeno, idrogeno solforato, ecc.; 7, 11-Unità di separazione; 8-Unità di riscaldamento; 9-Reattore di idrogenazione del secondo stadio; 12-Torre di estrazione dei vapori; 13-Prodotto della resina; 14-Recupero del solvente; 15-Impurità; 16-Unità di recupero del solvente

Progressi nei catalizzatori di idrogenazione per le resine da petrolio(2)

La Figura 3 mostra il diagramma di flusso del processo di idrogenazione della resina a letto fisso.

1-Resina; 2-Solvente; 3-Riscaldamento e miscelazione; 4-Idrogeno; 5-Reattore di idrogenazione del primo stadio; 6, 10-Cloruro di idrogeno, idrogeno solforato, ecc.; 7, 11-Unità di separazione; 8-Unità di riscaldamento; 9-Reattore di idrogenazione del secondo stadio; 12-Torre di estrazione dei vapori; 13-Prodotto della resina; 14-Recupero del solvente; 15-Impurità; 16-Unità di recupero del solvente

Progressi nei catalizzatori di idrogenazione per le resine da petrolio(2) È necessario essere logged in per pubblicare una recensione.

Recensioni

Non ci sono ancora recensioni.