Qual è la differenza tra le vernici in polvere a strato sottile e le vernici in polvere tradizionali?

I vantaggi della verniciatura a polvere sono: la possibilità di ottenere con un unico rivestimento un film spesso (50~150μm), l'elevata efficienza produttiva, il risparmio di risorse, la riduzione delle emissioni di COV e il rispetto dei requisiti del moderno concetto di tutela ambientale.

Per questo motivo, la verniciatura a polvere ha avuto un grande sviluppo. Tuttavia, non è necessario che il film di rivestimento di alcuni prodotti sia troppo spesso; ad esempio, lo spessore del film di rivestimento degli elettrodomestici ha causato l'aumento del costo del materiale per gli utenti, le cattive prestazioni di raggruppamento delle parti verniciate e persino il problema delle proprietà meccaniche instabili del film di rivestimento coating online coatingol.com.

Al fine di ridurre il costo del rivestimento e la percentuale di passaggio della spruzzatura, il rivestimento in polvere sottile ha un'area di applicazione speciale, il film di rivestimento sottile e uniforme è una prestazione molto importante del film di rivestimento in polvere sottile.

Lo spessore del film dei rivestimenti in polvere convenzionali è di 60-80μm, solo per raggiungere lo spessore del film per garantire che il pezzo rivestito sia completamente coperto, la planarità del film e vari indicatori di prestazione soddisfano i requisiti.

Se lo spessore del film dei rivestimenti in polvere convenzionali è ridotto a 45-60μm, è molto difficile ottenere le prestazioni di cui sopra e garantire l'uniformità della polvere su una volta e sui bordi.

Pertanto, il miglioramento della distribuzione granulometrica, del potere coprente, dell'efficienza di livellamento e di carica dei rivestimenti in polvere convenzionali è il problema da risolvere per sviluppare rivestimenti in polvere a strato sottile.

In base ai requisiti delle vernici in polvere a strato sottile e del rivestimento, ottimizzando la formula, regolando il processo di produzione e combinando i vari parametri del processo di spruzzatura dell'utente, abbiamo sviluppato una vernice in polvere a strato sottile in grado di ottenere un rivestimento uniforme e sottile senza modificare le attrezzature di produzione esistenti e le condizioni di polimerizzazione dell'utente, e regolando solo leggermente la pressione dell'aria di spruzzatura.

Confronto della distribuzione granulometrica

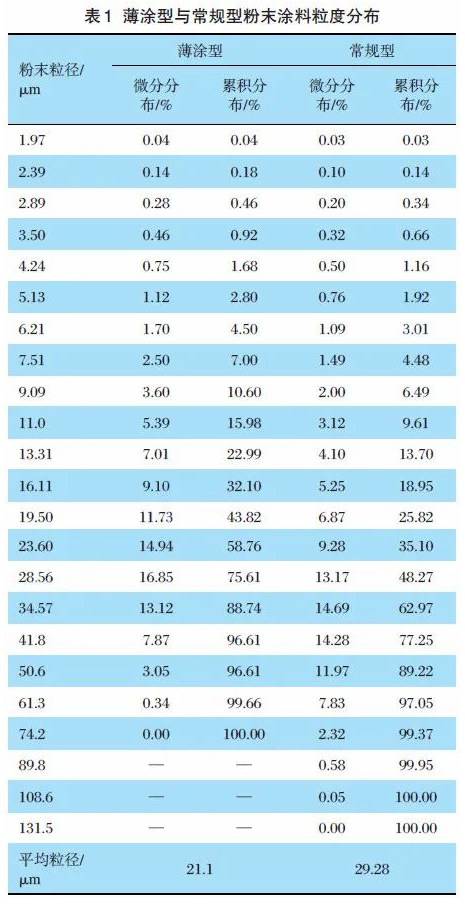

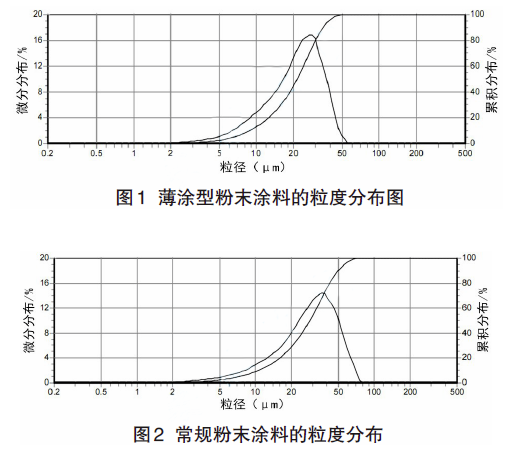

La distribuzione granulometrica del rivestimento sottile e del rivestimento in polvere convenzionale è illustrata nella Tabella 1 e nelle Figure 1 e 2.

Dal confronto dei dati riportati nella Tabella 1, si può notare che la distribuzione granulometrica dei rivestimenti in polvere a strato sottile e di quelli convenzionali è ovviamente diversa, con una dimensione media delle particelle di 21,1μm e 29,28μm rispettivamente.

Dal punto di vista dello spessore del film, lo spessore del film del tipo a rivestimento sottile di 45-60μm può raggiungere una copertura soddisfacente del film, la planarità e l'effetto estetico e i rivestimenti in polvere convenzionali sono sostanzialmente gli stessi; mentre il tipo convenzionale ha bisogno di 60-80μm per soddisfare i requisiti.

Lo spessore del film di vernice sottile in polvere, il potere coprente diminuisce, aumentando la quantità di pigmento, aggiungendo additivi di dispersione e altri metodi possono migliorare la dispersione del riempimento di colore, migliorare il potere coprente; il livellamento del film di vernice in polvere è attraverso la regolazione della distribuzione delle dimensioni delle particelle, cioè la regolazione della dimensione media delle particelle da raggiungere.

La dimensione media delle particelle del rivestimento in polvere sottile è piccola, la fluidità della polvere secca, la stabilità di conservazione, la velocità della polvere e altre proprietà diventano scarse, ma regolando la formula del rivestimento in polvere, con l'aggiunta moderata di stimolatori di potenza, additivi sciolti, ecc. si può migliorare per soddisfare le esigenze degli utenti.

L'effetto del rivestimento in polvere a strato sottile

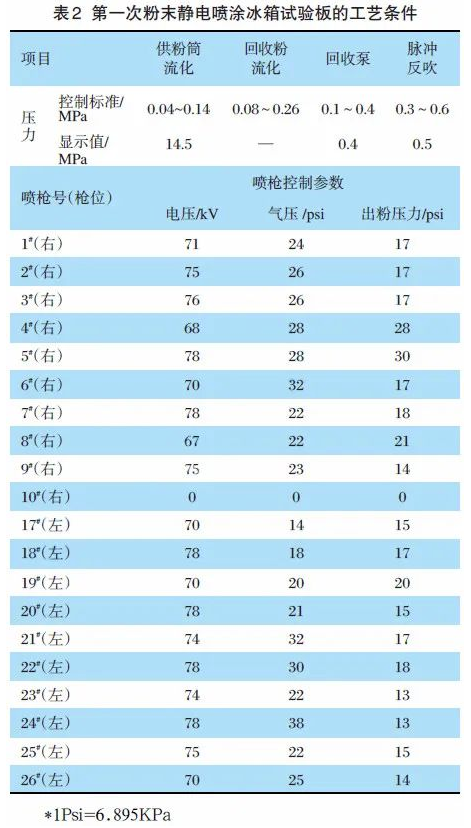

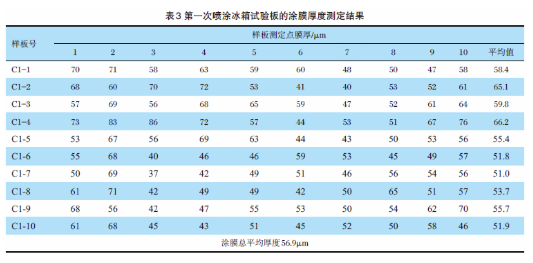

Per il rivestimento sottile del tipo a polvere nella linea di spruzzatura del frigorifero per il test di spruzzatura. Le condizioni di processo del primo test di spruzzatura elettrostatica della polvere sono riportate nella Tabella 2. 10 piastre di prova del frigorifero sono state prese per la spruzzatura e lo spessore del film di rivestimento è stato misurato in 10 punti su ciascuna piastra.

Spessore del film: valore massimo di 66,2μm, valore minimo di 51,8μm, valore medio totale di 56,9μm.

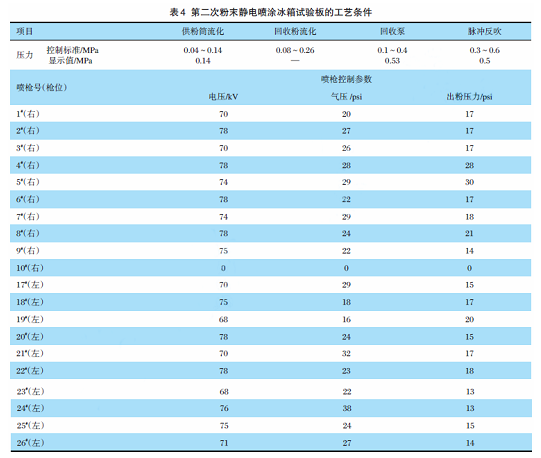

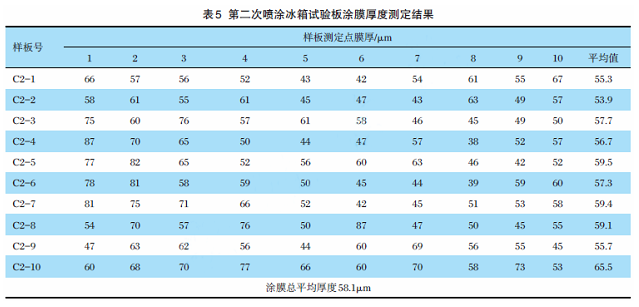

Le condizioni di processo della seconda piastra di prova del frigorifero a spruzzo elettrostatico del tipo a rivestimento sottile come indicato nella Tabella 4, 10 pezzi di piastra di prova del frigorifero a spruzzo, e ogni piastra per determinare lo spessore del film di 10 punti (Tabella 5).

Lo spessore medio del film di rivestimento in polvere dei due test è stato di 57,5μm, inferiore al valore limite di 60μm per il film di rivestimento in polvere convenzionale.

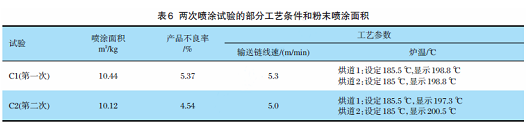

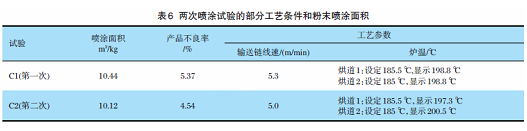

Alcune delle condizioni di processo e l'area del pezzo che può essere spruzzata per unità di massa di rivestimento in polvere nel test sono mostrate nella Tabella 6 per il rivestimento in polvere di tipo thin coating.

I risultati del test mostrano che.

(1) l'area di rivestimento in polvere per kg in entrambi i test è stata superiore a 10,0 m2/kg, con un valore medio di 10,28 m2/kg.

(2) Il tasso di difettosità della piastra è stabile a circa 5%.

(3) Lo spessore del film di rivestimento è relativamente stabile, con uno spessore massimo di 76 μm e un valore minimo di 37 μm nel primo test e uno spessore massimo di 87 μm e un valore minimo di 42 μm nel secondo test.

(4) I parametri di processo della linea di rivestimento sono sostanzialmente stabili e il livellamento del film di rivestimento e il potere coprente sono buoni.

Va notato che, rispetto ai rivestimenti in polvere convenzionali, sebbene i rivestimenti in polvere a strato sottile possano ottenere un film più sottile, dai risultati della misurazione dello spessore del film, l'uniformità dello spessore del film deve essere migliorata; il problema principale è la stabilità del sistema di alimentazione della polvere, che deve essere migliorata.

Confronto delle caratteristiche di spruzzatura

I rivestimenti in polvere di tipo thin coating e i rivestimenti in polvere convenzionali sono stati sottoposti a spruzzatura elettrostatica in frigorifero, confrontando lo spessore del film e l'area di spruzzatura per chilogrammo di polvere.

I risultati dei test mostrano che.

(1) dopo il passaggio al campione di polvere da spruzzo del tipo a rivestimento sottile, ogni chilogrammo di polvere a rivestimento sottile rispetto alla polvere convenzionale può spruzzare 2,63 m2 in più, risparmiando il dosaggio di polvere da spruzzo 34,38%.

(2) rispetto ai rivestimenti in polvere convenzionali, i rivestimenti in polvere di tipo thin coating, lo spessore medio del film si è ridotto di 25μm; la differenza tra lo spessore massimo e minimo del film rispetto ai rivestimenti in polvere convenzionali di circa 120μm si è ridotta a 50μm, il tasso di difettosità del prodotto di rivestimento è diminuito di 6,04%.

(3) Il rivestimento in polvere a strato sottile ha un forte potere di penetrazione durante la spruzzatura, che ovviamente migliora il tasso di polvere nell'angolo morto, e lo spessore del film è più uniforme rispetto al rivestimento in polvere convenzionale, il che riduce notevolmente il costo del rivestimento e migliora l'efficienza del rivestimento.

Conclusione

Dai risultati dei test di cui sopra, si possono trarre le seguenti conclusioni.

(1) Attraverso la regolazione della formulazione del rivestimento in polvere, in particolare la regolazione della distribuzione delle particelle del rivestimento in polvere, è possibile preparare rivestimenti in polvere di tipo thin coating.

(2) Grazie alla regolazione del processo di rivestimento, il rivestimento in polvere di tipo thin coating può essere utilizzato per ottenere un film di rivestimento sottile con uno spessore medio inferiore a 60μm, che non solo consente di risparmiare la quantità di rivestimento in polvere, ma riduce anche il costo del rivestimento.

materie prime dell'inchiostro : Fotoiniziatore UV Prodotti della stessa serie

| Nome del prodotto | CAS NO. | Nome chimico |

| lcnacure® TPO | 75980-60-8 | Difenil(2,4,6-trimetilbenzoil)ossido di fosfina |

| lcnacure® TPO-L | 84434-11-7 | Fenilfosfinato di etile (2,4,6-trimetilbenzoile) |

| lcnacure® 819/920 | 162881-26-7 | Fenilbis(2,4,6-trimetilbenzoil)ossido di fosfina |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropiltioxantone |

| lcnacure® DETX | 82799-44-8 | 2,4-dietil-9H-tioxanten-9-one |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-dimetossi-2-fenilacetofenone |

| lcnacure® 907 | 71868-10-5 | 2-Metil-4′-(metiltio)-2-morfolinopropiofenone |

| lcnacure® 184 | 947-19-3 | 1-Idrossi-cicloesil fenil chetone |

| lcnacure® MBF | 15206-55-0 | Benzoilformato di metile |

| lcnacure® 150 | 163702-01-0 | Benzene, (1-metiletenil)-, omopolimero, derivato ar-(2-idrossi-2-metil-1-ossopropil) |

| lcnacure® 160 | 71868-15-0 | Alfa-idrossi-chetone difunzionale |

| lcnacure® 1173 | 7473-98-5 | 2-Idrossi-2-metilpropifenone |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis(dietilammino) benzofenone |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoilbifenile |

| lcnacure® OMBB/MBB | 606-28-0 | 2-benzoilbenzoato di metile |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUORO-3-(1-IDROPIRROLO-1-IL)FENILE)TITANOCENE |

| lcnacure® BP | 119-61-9 | Benzofenone |

| lcnacure® 754 | 211510-16-6 | Acido benzeneacetico, alfa-osso-, estere ossidico di 2,1-etanediile |

| lcnacure® CBP | 134-85-0 | 4-Clorobenzofenone |

| lcnacure® MBP | 134-84-9 | 4-metilbenzofenone |

| lcnacure® EHA | 21245-02-3 | 2-Etilesil 4-dimetilaminobenzoato |

| lcnacure® DMB | 2208-05-1 | 2-(Dimetilammino)benzoato di etile |

| lcnacure® EDB | 10287-53-3 | 4-dimetilaminobenzoato di etile |

| lcnacure® 250 | 344562-80-7 | (4-metilfenile) [4-(2-metilpropil)fenile] iodonioesafluorofosfato |

| lcnacure® 369 | 119313-12-1 | 2-Benzil-2-(dimetilammino)-4′-morfolinobutirrofenone |

| lcnacure® 379 | 119344-86-4 | 1-Butanone, 2-(dimetilammino)-2-(4-metilfenil)metil-1-4-(4-morfolinil)fenil- |

| lcnacure® 938 | 61358-25-6 | Esafluorofosfato di bis(4-terz-butilfenile) iodonio |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Fotoiniziatore cationico UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Esafluorofosfato di difenile(4-feniltio)fenilsufonio |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Sali di esafluoroantimonato di triarilsolfonio di tipo misto |

| lcnacure® 6993-P | 71449-78-0 | 4-Thiofenil fenil difenil solfonato di esafluoroantimonato di alluminio |

| lcnacure® 1206 | Fotoiniziatore APi-1206 |

Materie prime dell'inchiostro UV : Monomero UV Prodotti della stessa serie

| ACMO | 4-acrilomorfolina | 5117-12-4 |

| ADAMA | Metacrilato di 1-Adamantile | 16887-36-8 |

| DCPEOA | Acrilato diciclopentenilico di etile | 65983-31-5 |

| DI-TMPTA | TETRAACRILATO DI(TRIMETILOLPROPANO) | 94108-97-1 |

| DPGDA | Dienoato di glicole dipropilenico | 57472-68-1 |

| DPHA | Dipentaeritritolo esaacrilato | 29570-58-9 |

| ECPMA | Metacrilato di 1 etilciclopentile | 266308-58-1 |

| EO10-BPADA | (10) diacrilato di bisfenolo A etossilato | 64401-02-1 |

| EO3-TMPTA | Triacrilato di trimetilpropano etossilato | 28961-43-5 |

| EO4-BPADA | (4) bisfenolo A diacrilato etossilato | 64401-02-1 |

| EOEOEA | Acrilato di 2-(2-etossi)etile | 7328-17-8 |

| GPTA ( G3POTA ) | TRIACRILATO PROPOXY DI GLICERILE | 52408-84-1 |

| HDDA | Esametilene diacrilato | 13048-33-4 |

| HEMA | Metacrilato di 2-idrossietile | 868-77-9 |

| HPMA | Metacrilato di 2-idrossipropile | 27813-02-1 |

| IBOA | Acrilato di isoborile | 5888-33-5 |

| IBOMA | Metacrilato di isoborile | 7534-94-3 |

| IDA | Acrilato di isodecile | 1330-61-6 |

| IPAMA | 2-isopropil-2-adamantile metacrilato | 297156-50-4 |

| LMA | Dodecil 2-metilacrilato | 142-90-5 |

| NP-4EA | (4) nonilfenolo etossilato | 2156-97-0 |

| NPGDA | Diacrilato di neopentile e glicole | 2223-82-7 |

| PDDA | Ftalato dietilenglicole diacrilato | |

| PEGDA | Diacrilato di polietilene e glicole | 26570-48-9 |

| PEGDMA | Poli(etilenglicole) dimetacrilato | 25852-47-5 |

| PETA | Monomero PETA | 3524-68-3 |

| PHEA | ACRILATO DI 2-FENOSSIETILE | 48145-04-6 |

| PO2-NPGDA | NEOPENTILGLICOLE PROPOXILATO DIACRILATO | 84170-74-1 |

| TEGDMA | Dimetacrilato di trietilene e glicole | 109-16-0 |

| THFA | Acrilato di tetraidrofurfurile | 2399-48-6 |

| THFMA | Metacrilato di tetraidrofurfurile | 2455-24-5 |

| TMPTA | Trimetilolpropano triacrilato | 15625-89-5 |

| TMPTMA | Trimetilolpropano trimetacrilato | 3290-92-4 |

| TPGDA | Tripropilene glicole diacrilato | 42978-66-5 |