A cosa devo prestare attenzione quando mescolo i colori della vernice?

Oltre alla funzione protettiva, un'altra importante funzione della vernice è quella decorativa. I diversi colori delle vernici aggiungono un grande valore commerciale ai prodotti industriali. Il colore della vernice è sempre più apprezzato da produttori e utenti. Un buon miscelatore di colori è in grado di miscelare rapidamente e con precisione il colore desiderato, migliorando così l'efficienza produttiva, riducendo le differenze di colore tra i lotti, stabilizzando la qualità del prodotto e migliorandone la competitività.

Come mescolare rapidamente e con precisione il colore della vernice dipende dalla comprensione del colore e dall'esperienza. Esistono vari metodi, alcuni dei quali vengono condivisi oggi.

1. Proprietà dei colori e metodi di miscelazione dei colori

Le proprietà del colore sono la tinta, la luminosità e la purezza. La tinta è l'aspetto delle caratteristiche del colore, chiamato anche colore; la luminosità si riferisce al grado di luce e di oscurità del colore; la purezza è chiamata anche saturazione o colore, cioè il grado di vivacità del colore. La purezza del colore originale è la più alta, seguita dall'intercolore, il colore complesso più basso. Se la luminosità viene aumentata o diminuita, la tonalità e la purezza cambiano. L'essenza della miscelazione dei colori è rendere i 3 parametri del colore coerenti con il colore campione. La miscelazione dei colori delle vernici si basa sul principio della sottrazione. Il metodo di miscelazione dei colori significa semplicemente: si aggiunge ciò che manca e si aggiunge a questo colore ciò che è in più.

2. i fattori che influenzano il confronto visivo dei colori

Dimensioni: lo stesso campione rivestito in piastre di dimensioni diverse mostra una differenza di colore. Come si può vedere dalla Figura 1, lo stesso colore, piccola area del colore visivamente nessuna area di grandi dimensioni vivido, luminoso. L'analisi del motivo può essere una grande area di luce riflessa per l'occhio umano più, in modo da sembrare più vivido, più luminoso, che è l'effetto area. Pertanto, la piastra di prova colorimetrica e la dimensione della piastra standard sono coerenti. Il metodo corretto per la realizzazione della lastra consiste nel diluire il campione alla viscosità adeguata e quindi dipingerlo in modo rapido e uniforme lungo le direzioni verticale e orizzontale. Quando si spruzza, la pistola si trova a circa 20 cm di distanza dalla superficie verniciata, muovendosi a velocità uniforme, con una pressione dell'aria di 0,2 ~ 0,4 MPa.

Confronto tra le dimensioni dell'area e il colore

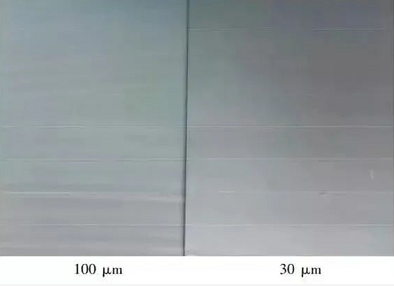

Inoltre, la viscosità del campione ha una grande influenza sullo spessore del film di rivestimento; se la viscosità è troppo elevata, il livellamento della piastra di prova non è buono e influisce sulla riflessione del colore. L'effetto dello spessore del film di rivestimento sul colore è mostrato nella Figura 2.

Confronto cromatico tra diversi spessori di film di rivestimento

Dalla Figura 2, si può notare che il colore della piastra di prova con spessore di 100μm è più scuro. L'analisi del motivo può essere che il film di rivestimento più spesso si asciuga più lentamente, il tempo di fluttuazione del nero carbone e del blu di ftalocianina è più lungo e quindi il colore è più scuro dopo l'essiccazione. Oltre alle dimensioni, anche l'area dell'articolo è una caratteristica indispensabile del colore. Nella progettazione si verifica spesso che, sebbene il colore sia più adatto, a causa delle dimensioni dell'area, della forma del colore, della posizione del colore e di altri fattori, l'effetto visivo della situazione si riduce notevolmente. Di solito, il design del colore di grandi aree scegliere più luminosità, colore basso, contrasto colore debole, per portare le persone un comfort luminoso, duraturo e armonioso, come l'architettura, soffitto interno, pareti, cabine. L'area media del colore più con un grado medio di contrasto, come la corrispondenza dei colori di abbigliamento, gruppi di colori vicini e la luminosità nel contrasto di tono è usato più, sia per suscitare interesse visivo, ma non eccessiva stimolazione. Piccole aree di colore comunemente usato colori vivaci e colori brillanti e forte contrasto, come piccole merci, piccoli segni, ecc, lo scopo è quello di rendere le persone completamente attenzione.

Direzione: I colori sono direzionali e possono apparire molto diversi da diverse angolazioni. Soprattutto per le vernici metallizzate, la differenza è maggiore da diverse angolazioni. Ciò può essere dovuto al fatto che oggetti diversi hanno una diversa capacità di riflettere la luce, mentre il metallo ha un'alta riflettività della luce e l'angolo è diverso, la differenza di luce che entra negli occhi umani è maggiore. Lo standard nazionale GB/T9761-1988 stabilisce che il metodo di colorimetria visiva è l'osservazione verticale con un angolo di incidenza di 0° e una distanza di 50 cm dal campione.

Ambiente: Il colore dell'ambiente circostante ha un grande impatto sulla colorimetria visiva. Poiché la luce riflessa dagli oggetti circostanti sarà parte della sorgente luminosa per l'oggetto misurato, che è uguale al colore della sorgente luminosa è cambiato, causando così errori nel giudizio del colore. Pertanto, l'ambiente visivo colorimetrico, oltre alla piastra sperimentale, non dovrebbe essere caratterizzato da altri colori vivaci, e il personale addetto alla corrispondenza dei colori non dovrebbe indossare abiti dai colori vivaci.

3. la miscelazione dei colori deve prestare attenzione al problema

Compatibilità delle resine: Quando si mescolano i colori, scegliere lo stesso sistema di resina o la stessa pasta colorata; se la compatibilità non è buona, si verificheranno precipitazioni, delaminazione e persino gelificazione. Ad esempio, se si utilizza una pasta colorata epossidica per la miscelazione dei colori, la resina epossidica precipiterà e comprometterà la finezza del prodotto. La miscelazione di colori per vernici alchidiche a base d'acqua non deve utilizzare la pasta colorante per vernici alchidiche. L'esperienza dimostra che l'aggiunta di 1% di pasta colorante per vernici alchidiche alle vernici alchidiche a base d'acqua provoca un galleggiamento bianco, e più si miscela il colore, più il fenomeno cromatico si attenua. L'analisi del motivo può essere che il grado di olio della lacca alchidica è più lungo, la polarità è più debole e la compatibilità con la resina alchidica a base d'acqua è scarsa, e la miscelazione della pasta colorante nel sistema, la separazione e la coesione del pigmento e della resina della vernice di miscelazione affondano nello strato inferiore, dando luogo a un galleggiamento bianco, come illustrato nella Figura 3.

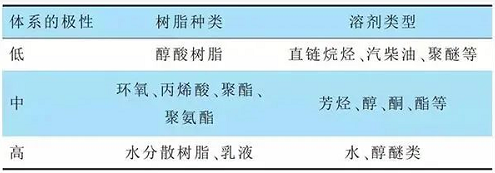

Confronto tra prima e dopo lo sbiancamento

Il sistema di solventi della pasta colorata ha una grande influenza sul prodotto finito. Se il potere solvente del solvente è troppo scarso, la pasta colorata si disperderà in modo instabile nella resina, causando delaminazione, precipitazione, flocculazione e, nei casi più gravi, anche scarti. Se il potere solvente è troppo forte, può provocare la morsicatura del fondo o l'emorragia di colore del primer. La scelta del solvente dipende dal tipo di resina e dalla polarità del sistema. La selezione dei solventi si basa sulla Tabella 1.

L'impatto delle materie prime ausiliarie: quando si mescolano i colori, occorre considerare l'impatto dei materiali secchi, degli agenti indurenti e di altre materie prime sul colore; i materiali secchi sono più scuri e hanno un impatto maggiore sul colore del bianco e di altre vernici chiare. Il colore dell'agente di polimerizzazione epossiamminico è più scuro, la quantità è anche maggiore e occorre prestare maggiore attenzione. Esistono anche vernici industriali con cera poliammidica per prevenire l'affondamento e l'impiccagione, ma l'aggiunta di cera poliammidica influisce sul normale colore fluttuante dei pigmenti e il colore sarà leggermente più chiaro rispetto a quando non viene aggiunta; se viene utilizzata nella vernice a base di polvere d'argento, influisce sul tipo di fluttuazione della polvere d'argento, il che può causare una vernice a base di polvere d'argento non sufficientemente bianca. La finezza della pasta colorante è troppo elevata per influenzare il tasso di utilizzo del pigmento e influire sull'aspetto della pellicola di rivestimento; inoltre, nel processo di stoccaggio, causerà uno scolorimento o addirittura influirà sull'utilizzo della flocculazione del pigmento; la finezza della pasta colorante è generalmente controllata al di sotto dei 20 μm nella produzione effettiva. Se la viscosità della pasta colorata è troppo alta e non è facile da disperdere, il pigmento non si diffonde a sufficienza, con conseguente spreco di pigmento; se invece la pasta colorata è troppo sottile, il contenuto di pigmento è basso, potrebbe essere necessaria una maggiore quantità di pasta colorata; allo stesso tempo, entreranno in gioco componenti diversi dal pigmento, come la resina o il solvente, che avranno una certa influenza sulla brillantezza del film di rivestimento.

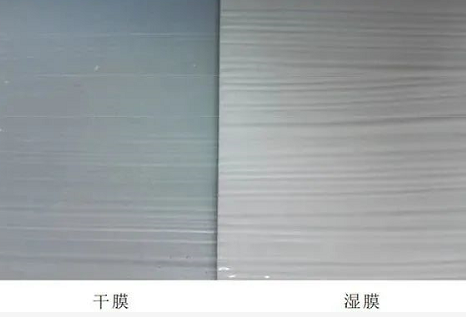

Tempo di asciugatura della superficie: Il colore bagnato della vernice è generalmente più chiaro e diventa più scuro dopo l'essiccazione, ma ci sono differenze tra i diversi sistemi. La differenza tra il colore bagnato e quello asciutto delle vernici a base d'acqua è notevole, come mostrato nella Figura 4.

La classe di miscelazione alchidica è la migliore e la differenza tra le classi nitro, acrilica, epossidica e poliuretanica è minore. Poiché il tempo di essiccazione superficiale di nitro, acrilico, epossidico e poliuretanico è breve, i colori neri e blu si sono essiccati prima di avere il tempo di galleggiare sulla superficie. L'essiccazione della classe alchidica e alchidica a base d'acqua è lenta e i pigmenti neri e blu, che sono facili da far galleggiare, hanno molto tempo per galleggiare, quindi il colore è più scuro dopo l'essiccazione.

L'influenza del tensioattivo: nella preparazione di vernici colorate composte, a causa della varietà di pigmenti, la differenza di assorbimento dell'olio, la densità e la dimensione delle particelle possono causare il galleggiamento del colore, di solito il bianco galleggiante, il blu galleggiante, il giallo galleggiante, ecc. La situazione può essere migliorata aggiungendo un'adeguata quantità di disperdente (Deqian 904S, Deqian 983, ecc.), con un dosaggio di 0,1%~0,5%. La varietà e il dosaggio del tensioattivo devono essere decisi per esperimento in base ai diversi sistemi di resina e ai diversi pigmenti.

Uso del colore complementare: l'uso del colore complementare deve prestare attenzione ai colori molto luminosi, che non devono essere utilizzati come colore complementare. Il colore è brillante perché la saturazione del colore è relativamente alta, il che è comunemente noto come colore ad alta intensità; dopo che il colore complementare produce il nero, il colore del colore si riduce, il contenuto di grigio aumenta e il colore appare più scuro.

Selezione e abbinamento dei pigmenti: la selezione dei pigmenti deve essere basata e applicabile all'uso della vernice. Se la vernice viene utilizzata per esterni, è necessario scegliere un pigmento resistente alla luce solare, mentre se viene utilizzata come primer o per interni, si può non considerare la resistenza alla luce solare del pigmento.

Per ottenere un viola più brillante, è necessario scegliere il viola permanente, non il rosso e il blu. Anche se la polvere di rosso grande e il blu di ftalocianina producono più colore viola, la fase gialla del rosso grande sarà complementare al viola per produrre il nero, rendendo così il viola scuro; inoltre, il rosso grande è anche facile da far galleggiare, e l'effetto di apertura dei barattoli è scarso. Per quanto riguarda il rosso ferro non può essere utilizzato, prima di tutto, il rosso ferro stesso è più scuro, è impossibile fare un colore più vivido; in secondo luogo, il rosso ferro all'interno del rosso meno, e il blu produrrà una piccola quantità di viola, ma il viola prodotto sarà consumato dal rosso ferro proprio giallo lasciato poco. Quindi non utilizzare il rosso di ferro e il blu di ftalocianina con il colore della fase viola, perché il rosso all'interno del rosso di ferro è meno, e il blu non può produrre troppo viola renderà solo il colore più scuro. Se la fase blu è pesante, si può usare il rosso di ferro e poi aggiungere la giusta quantità di giallo per compensare la fase blu.

Per fare un verde più fresco, preferire il verde ftalocianina, non usare il giallo-blu con. Poiché il blu ftalocianina mostra generalmente la fase blu-viola, anche se il colore viola non è molto, ma sarà comunque complementare con il giallo per rendere il colore più scuro; inoltre, il giallo chiaro e il giallo medio mostrano la fase rossa, il pigmento verde e giallo con il giallo-blu complementare renderà il verde più scuro. È possibile utilizzare un pigmento blu con testa gialla e un pigmento giallo con testa verde (giallo limone) per abbinare il colore.

L'arancione viene solitamente abbinato al rosso e al giallo, ma per ottenere un arancione più brillante non si deve usare il giallo limone. Poiché il giallo limone presenta una fase verde, il verde e il rosso si completano a vicenda rendendo il colore più scuro. Non scegliere il rosso in fase blu (come il rosso porpora), perché il rosso-giallo arancio e il rosso porpora all'interno del blu complementare renderanno il colore più scuro. Si consiglia di scegliere il rosso con testa di giallo (come il giallo medio e il giallo chiaro) e il rosso con testa di giallo (come il rosso molibdeno-cromo, il rosso grande, ecc.).

Vernice in polvere di alluminio: ci sono argento vivo, polvere di alluminio, vernice in polvere perlata, la miscelazione dei colori deve scegliere una pasta di colore trasparente per garantire l'effetto del metallo. L'argento lampante, la polvere di alluminio, il colore della polvere di perla, la forma, la dimensione delle particelle devono essere attentamente vagliati, ma anche in anticipo nella dispersione di bagnatura del solvente prima di aggiungere per evitare di influenzare la finezza. Si dovrebbe anche considerare l'agente martellante, l'agente floreale galleggiante e altri additivi e la quantità dell'impatto sulla struttura del film di rivestimento.

Vernice a base d'acqua: Nel sistema a base d'acqua, la capacità di bagnatura della resina sul pigmento è peggiore di quella del sistema a base di solventi, ed è facile notare che il colore è scolorito dopo un periodo di stoccaggio. L'analisi può essere dovuta al fatto che le diverse resine presenti nel sistema hanno una diversa capacità di bagnare il pigmento e, dopo l'ingresso della pasta colorata nel sistema, le varie resine presenti nel sistema iniziano a lottare per il pigmento. Il pigmento viene separato dalla resina nella pasta colorata e combinato con la resina con migliore bagnabilità nel sistema per migliorare la diffusione del colore e il colore diventa più scuro; al contrario, se il pigmento viene flocculato dopo la separazione, il colore diventa più chiaro. L'uso di una pasta colorata senza resina può risolvere il problema del cambiamento di colore. Dopo l'ingresso nel sistema, il pigmento e la resina possono scegliere liberamente la combinazione migliore e il sistema sarà più stabile e non sarà facile cambiare colore.

Anche se molti produttori di vernici ora hanno la miscelazione dei colori al computer, ma a causa della miscelazione dei colori al computer sulla stabilità del masterbatch colore dipendenza; sulla lucentezza di diversi, struttura superficiale del rivestimento errore di misura del colore è relativamente grande; sulla superficie curva, pezzo sagomato non può essere misurato il colore; opaco, nessun sistema di luce corrispondenza dei colori non è abbastanza preciso, in modo che il lavoro di miscelazione dei colori della vernice, la finale o manuale per completare. Il colorista deve continuamente accumulare, riassumere e migliorare, al fine di completare al meglio il lavoro di miscelazione dei colori della vernice.

Materie prime per la verniciatura UV : Monomero UV Prodotti della stessa serie

| Politiolo/Polimerocaptano | ||

| DMES Monomero | Solfuro di bis(2-mercaptoetile) | 3570-55-6 |

| DMPT Monomero | TIOCURA DMPT | 131538-00-6 |

| Monomero PETMP | PENTAERITRITOLO TETRA(3-MERCAPTOPROPIONATO) | 7575-23-7 |

| PM839 Monomero | Poliossi (metil-1,2-etanediile) | 72244-98-5 |

| Monomero monofunzionale | ||

| Monomero HEMA | Metacrilato di 2-idrossietile | 868-77-9 |

| Monomero HPMA | Metacrilato di 2-idrossipropile | 27813-02-1 |

| Monomero THFA | Acrilato di tetraidrofurfurile | 2399-48-6 |

| HDCPA Monomero | Acrilato di diciclopentenile idrogenato | 79637-74-4 |

| Monomero DCPMA | Metacrilato di diidrodiclopentadienile | 30798-39-1 |

| Monomero DCPA | Acrilato di diidrodiclopentadienile | 12542-30-2 |

| Monomero DCPEMA | Metacrilato di diciclopentenilossietile | 68586-19-6 |

| Monomero DCPEOA | Acrilato diciclopentenilico di etile | 65983-31-5 |

| Monomero NP-4EA | (4) nonilfenolo etossilato | 50974-47-5 |

| LA Monomero | Acrilato di laurile / Acrilato di dodecile | 2156-97-0 |

| Monomero THFMA | Metacrilato di tetraidrofurfurile | 2455-24-5 |

| Monomero PHEA | ACRILATO DI 2-FENOSSIETILE | 48145-04-6 |

| Monomero LMA | Metacrilato di laurile | 142-90-5 |

| Monomero IDA | Acrilato di isodecile | 1330-61-6 |

| Monomero IBOMA | Metacrilato di isoborile | 7534-94-3 |

| Monomero IBOA | Acrilato di isoborile | 5888-33-5 |

| EOEOEA Monomero | Acrilato di 2-(2-etossi)etile | 7328-17-8 |

| Monomero multifunzionale | ||

| Monomero DPHA | Dipentaeritritolo esaacrilato | 29570-58-9 |

| Monomero DI-TMPTA | TETRAACRILATO DI(TRIMETILOLPROPANO) | 94108-97-1 |

| Acrilammide monomero | ||

| ACMO Monomero | 4-acrilomorfolina | 5117-12-4 |

| Monomero di-funzionale | ||

| PEGDMA Monomero | Poli(etilenglicole) dimetacrilato | 25852-47-5 |

| Monomero TPGDA | Tripropilene glicole diacrilato | 42978-66-5 |

| TEGDMA Monomero | Dimetacrilato di trietilene e glicole | 109-16-0 |

| PO2-NPGDA Monomero | Diacrilato di neopentilene glicole propoxilato | 84170-74-1 |

| PEGDA Monomero | Diacrilato di polietilene e glicole | 26570-48-9 |

| Monomero PDDA | Ftalato dietilenglicole diacrilato | |

| Monomero NPGDA | Diacrilato di neopentile e glicole | 2223-82-7 |

| Monomero HDDA | Esametilene diacrilato | 13048-33-4 |

| EO4-BPADA Monomero | BISFENOLO A DIACRILATO ETOSSILATO (4) | 64401-02-1 |

| EO10-BPADA Monomero | BISFENOLO A DIACRILATO ETOSSILATO (10) | 64401-02-1 |

| EGDMA Monomero | Dimetacrilato di glicole etilenico | 97-90-5 |

| Monomero DPGDA | Dienoato di glicole dipropilenico | 57472-68-1 |

| Bis-GMA monomero | Bisfenolo A Glicidilmetacrilato | 1565-94-2 |

| Monomero trifunzionale | ||

| TMPTMA Monomero | Trimetilolpropano trimetacrilato | 3290-92-4 |

| TMPTA Monomero | Trimetilolpropano triacrilato | 15625-89-5 |

| Monomero PETA | Pentaeritritolo triacrilato | 3524-68-3 |

| GPTA ( G3POTA ) Monomero | TRIACRILATO PROPOXY DI GLICERILE | 52408-84-1 |

| EO3-TMPTA Monomero | Triacrilato di trimetilpropano etossilato | 28961-43-5 |

| Monomero fotoresistente | ||

| IPAMA Monomero | 2-isopropil-2-adamantile metacrilato | 297156-50-4 |

| Monomero ECPMA | Metacrilato di 1 etilciclopentile | 266308-58-1 |

| ADAMA Monomero | Metacrilato di 1-Adamantile | 16887-36-8 |

| Metacrilati monomero | ||

| TBAEMA Monomero | 2-(Tert-butilammino)metacrilato di etile | 3775-90-4 |

| NBMA Monomero | Metacrilato di n-butile | 97-88-1 |

| MEMA Monomero | Metacrilato di 2-metossietile | 6976-93-8 |

| Monomero i-BMA | Metacrilato di isobutile | 97-86-9 |

| Monomero EHMA | Metacrilato di 2-etilesile | 688-84-6 |

| EGDMP Monomero | Glicole etilenico Bis(3-mercaptopropionato) | 22504-50-3 |

| Monomero EEMA | 2-etossietil 2-metilprop-2-enoato | 2370-63-0 |

| DMAEMA Monomero | N,M-Dimetilaminoetil metacrilato | 2867-47-2 |

| Monomero DEAM | Metacrilato di dietilamminoetile | 105-16-8 |

| CHMA Monomero | Metacrilato di cicloesile | 101-43-9 |

| BZMA Monomero | Metacrilato di benzile | 2495-37-6 |

| BDDMP Monomero | 1,4-Butandiolo Di(3-mercaptopropionato) | 92140-97-1 |

| BDDMA Monomero | 1,4-butandioldimetacrilato | 2082-81-7 |

| Monomero AMA | Metacrilato di allile | 96-05-9 |

| AAEM Monomero | Metacrilato di acetilacetile | 21282-97-3 |

| Acrilati monomero | ||

| IBA Monomero | Acrilato di isobutile | 106-63-8 |

| Monomero EMA | Metacrilato di etile | 97-63-2 |

| Monomero DMAEA | Acrilato di dimetilamminoetile | 2439-35-2 |

| Monomero DEAEA | 2-(dietilammino)etilprop-2-enoato | 2426-54-2 |

| CHA Monomero | prop-2-enoato di cicloesile | 3066-71-5 |

| BZA Monomero | prop-2-enoato di benzile | 2495-35-4 |