Apa perbedaan antara pelapis bubuk lapisan tipis dan pelapis bubuk konvensional?

Keuntungan dari pelapisan bubuk adalah bahwa lapisan tunggal bisa mendapatkan film pelapis tebal (50 ~ 150μm), efisiensi produksi yang tinggi, menghemat sumber daya, mengurangi emisi VOC, dan memenuhi persyaratan konsep perlindungan lingkungan modern.

Oleh karena itu, pelapisan bubuk telah berkembang pesat. Namun, film pelapis dari beberapa produk tidak perlu terlalu tebal, misalnya, film pelapis tebal peralatan rumah tangga telah menyebabkan peningkatan biaya material bagi pengguna, kinerja pengelompokan yang buruk dari bagian yang dicat, dan bahkan masalah sifat mekanik yang tidak stabil dari lapisan film pelapis coatingol.com.

Untuk mengurangi biaya pelapisan dan tingkat kelulusan penyemprotan, lapisan bubuk tipis memiliki area aplikasi khusus, film pelapis tipis dan seragam adalah kinerja yang sangat penting dari film pelapis bubuk tipis.

Ketebalan film pelapis bubuk konvensional adalah 60-80μm, hanya untuk mencapai ketebalan film untuk memastikan bahwa benda kerja yang dilapisi benar-benar tertutup, kerataan film dan berbagai indikator kinerja memenuhi persyaratan.

Jika ketebalan film pelapis serbuk konvensional dikurangi menjadi 45-60μm, sangat sulit untuk mencapai performa di atas dan untuk memastikan keseragaman serbuk pada satu sisi dan pada bagian tepinya.

Oleh karena itu, peningkatan distribusi ukuran partikel, yang meliputi daya, leveling dan efisiensi pengisian daya dari pelapis serbuk konvensional merupakan masalah yang harus diselesaikan untuk mengembangkan pelapis serbuk pelapis tipis.

Sesuai dengan persyaratan pelapis dan pelapis bubuk pelapis tipis, melalui pengoptimalan formula, penyesuaian proses produksi, dan penggabungan berbagai parameter proses penyemprotan pengguna, kami telah mengembangkan pelapis bubuk jenis pelapis tipis yang dapat mencapai pelapis tipis yang seragam tanpa mengubah peralatan produksi yang ada dan kondisi pengawetan pengguna, dan hanya menyesuaikan sedikit tekanan udara penyemprotan.

Perbandingan distribusi ukuran partikel

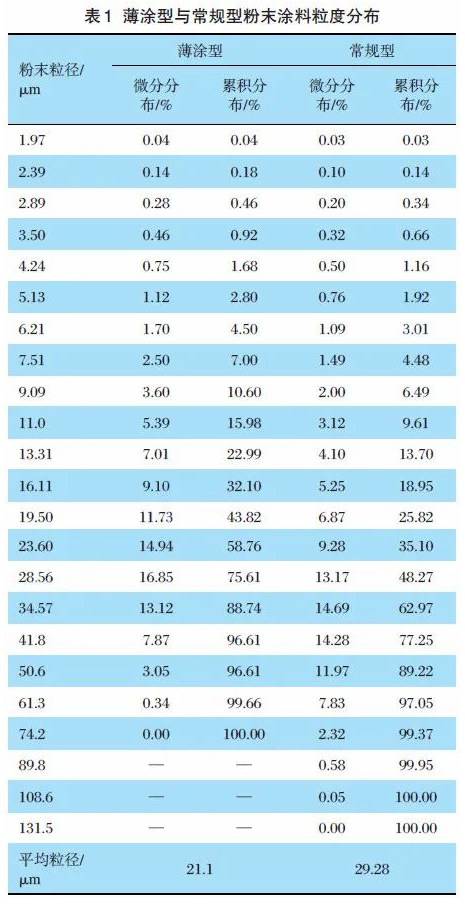

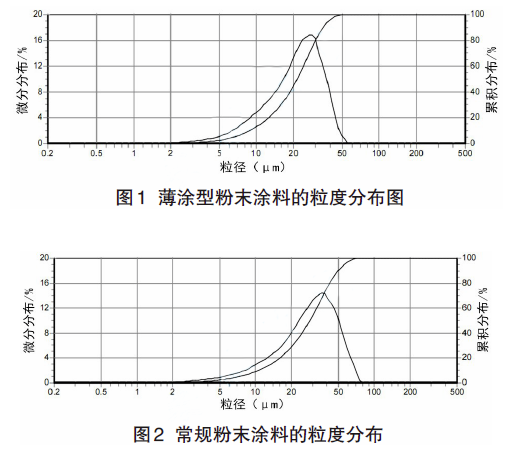

Distribusi ukuran partikel dari lapisan tipis dan lapisan serbuk konvensional ditunjukkan pada Tabel 1 dan Gambar 1 dan Gambar 2.

Dari perbandingan data pada Tabel 1, dapat dilihat bahwa distribusi ukuran partikel dari lapisan tipis dan lapisan serbuk konvensional jelas berbeda, dengan ukuran partikel rata-rata masing-masing 21,1μm dan 29,28μm.

Dari ketebalan film, ketebalan film jenis lapisan tipis 45-60μm dapat mencapai cakupan film yang memuaskan, kerataan dan efek tampilan dan pelapis bubuk konvensional pada dasarnya sama; sedangkan tipe konvensional membutuhkan 60-80μm untuk memenuhi persyaratan.

Ketebalan film bubuk pelapis tipis, daya penutup menurun, dengan meningkatkan jumlah pigmen, menambahkan aditif dispersi dan metode lain dapat meningkatkan dispersi pengisi warna, meningkatkan daya penutup; perataan film pelapis bubuk adalah melalui penyesuaian distribusi ukuran partikel, yaitu penyesuaian ukuran partikel rata-rata untuk mencapai.

Ukuran partikel rata-rata lapisan bubuk tipis kecil, fluiditas bubuk kering, stabilitas penyimpanan, laju bubuk dan sifat lainnya menjadi buruk, tetapi dengan menyesuaikan formula lapisan bubuk, penambahan moderat penambah daya, aditif longgar, dll. Dapat ditingkatkan untuk memenuhi kebutuhan pengguna.

Efek pelapisan dari lapisan bubuk pelapis tipis

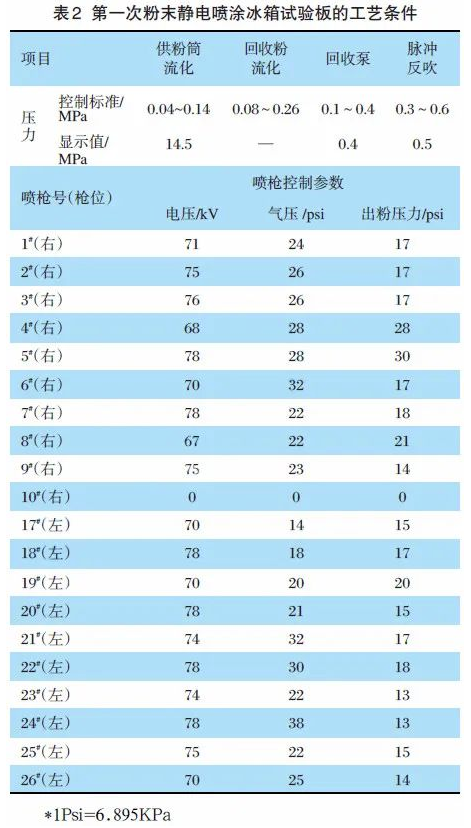

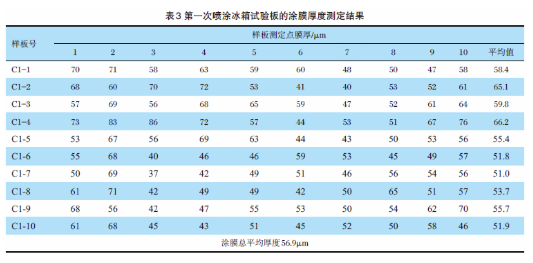

Untuk pelapisan bubuk jenis pelapis tipis di jalur penyemprotan lemari es untuk uji penyemprotan. Kondisi proses uji penyemprotan elektrostatik bubuk pertama ditunjukkan pada Tabel 2. 10 pelat uji lemari es diambil untuk penyemprotan, dan ketebalan film pelapis diukur pada 10 titik di setiap pelat, dan hasil pengukuran ditunjukkan pada Tabel 3.

Ketebalan film: nilai maksimum 66,2μm, nilai minimum 51,8μm, nilai rata-rata total 56,9μm.

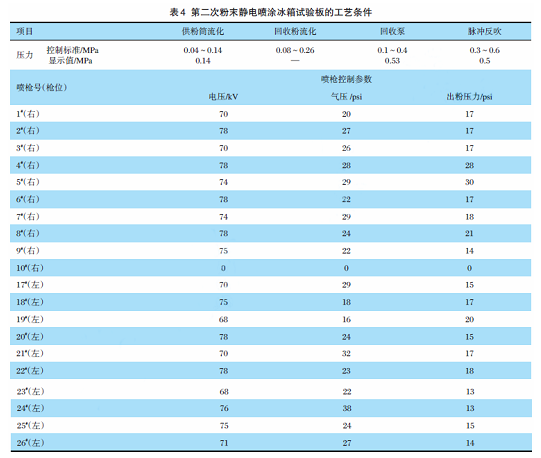

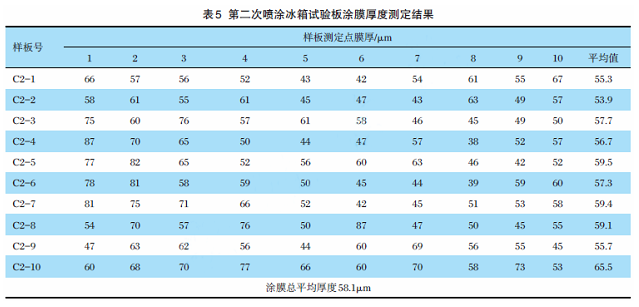

Lapisan tipis kedua jenis pelapis bubuk penyemprotan elektrostatik kondisi proses pelat uji kulkas seperti yang ditunjukkan pada Tabel 4, 10 buah penyemprotan pelat uji kulkas, dan setiap pelat untuk menentukan ketebalan film 10 poin (Tabel 5).

Ketebalan rata-rata film pelapis serbuk dari kedua pengujian adalah 57,5μm, yang lebih rendah daripada nilai batas rendah 60μm untuk film pelapis serbuk konvensional.

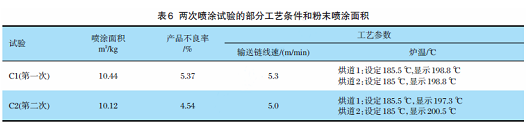

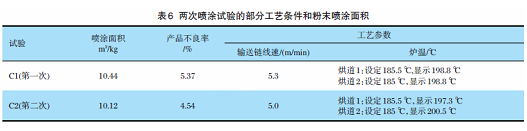

Beberapa kondisi proses dan area benda kerja yang dapat disemprotkan per satuan massa powder coating dalam pengujian ditunjukkan pada Tabel 6 untuk powder coating jenis lapisan tipis.

Hasil pengujian di atas menunjukkan hal itu.

(1) luas area pelapisan bubuk per kg pada kedua pengujian di atas 10,0 m2/kg, dengan nilai rata-rata 10,28 m2/kg.

(2) Tingkat kerusakan pelat stabil pada sekitar 5%.

(3) Ketebalan film pelapis relatif stabil, dengan ketebalan film maksimum 76 μm dan nilai minimum 37 μm pada pengujian pertama, dan ketebalan film maksimum 87 μm dan nilai minimum 42 μm pada pengujian kedua.

(4) Parameter proses garis pelapisan pada dasarnya stabil, dan leveling film pelapis serta daya penutupnya bagus.

Perlu dicatat bahwa, dibandingkan dengan pelapis bubuk konvensional, meskipun pelapis bubuk pelapis tipis bisa mendapatkan film yang lebih tipis, tetapi dari hasil pengukuran ketebalan film, keseragaman ketebalan film perlu ditingkatkan, masalah utamanya adalah stabilitas sistem pasokan bubuk perlu meningkatkan pasokan bubuk.

Perbandingan karakteristik penyemprotan

Pelapis bubuk jenis pelapis tipis dan pelapis bubuk konvensional kulkas penyemprotan elektrostatik, bandingkan ketebalan film dan area penyemprotan per kilogram bubuk, hasil pengujian ditunjukkan pada Tabel 7.

Hasil pengujian menunjukkan bahwa.

(1) setelah mengubah ke sampel semprotan pelapis bubuk jenis lapisan tipis, setiap kilogram bubuk pelapis tipis daripada bubuk konvensional dapat menyemprotkan 2,63 m2 lebih banyak, menghemat dosis pelapis bubuk 34,38%.

(2) dibandingkan dengan pelapis bubuk konvensional, pelapis bubuk jenis pelapis tipis, ketebalan film rata-rata berkurang 25μm; perbedaan antara ketebalan film maksimum dan minimum dari pelapis bubuk konvensional sekitar 120μm dikurangi menjadi 50μm, tingkat cacat produk pelapis menurun sebesar 6,04%.

(3) Lapisan serbuk pelapis tipis memiliki daya tembus yang kuat saat penyemprotan, yang jelas meningkatkan laju serbuk sudut mati, dan ketebalan film lebih seragam daripada lapisan serbuk konvensional, yang sangat mengurangi biaya pelapisan dan meningkatkan efisiensi pelapisan.

Kesimpulan

Dari hasil pengujian di atas, dapat ditarik kesimpulan sebagai berikut.

(1) Melalui penyesuaian formulasi pelapisan bubuk, terutama pengaturan distribusi ukuran partikel pelapis bubuk, pelapis bubuk jenis pelapis tipis dapat disiapkan.

(2) Melalui penyesuaian proses pelapisan, lapisan bubuk jenis lapisan tipis dapat digunakan untuk mendapatkan film lapisan tipis dengan ketebalan rata-rata kurang dari 60μm, yang tidak hanya menghemat jumlah lapisan bubuk, tetapi juga mengurangi biaya pelapisan.

bahan baku tinta: Inisiator Foto UV Produk seri yang sama

| Nama produk | CAS NO. | Nama kimia |

| lcnacure® TPO | 75980-60-8 | Difenil (2,4,6-trimetilbenzoil) fosfin oksida |

| lcnacure® TPO-L | 84434-11-7 | Etil (2,4,6-trimetilbenzoil) fenilfosfinat |

| lcnacure® 819/920 | 162881-26-7 | Fenilbis (2,4,6-trimetilbenzoil) fosfin oksida |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropylthioxanthone |

| lcnacure® DETX | 82799-44-8 | 2,4-Dietil-9H-tioxanthen-9-satu |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-Dimetoksi-2-fenilasetofenon |

| lcnacure® 907 | 71868-10-5 | 2-Metil-4′- (metilthio) -2-morpholinopropiophenone |

| lcnacure® 184 | 947-19-3 | 1-Hidroksikloheksil fenil keton |

| lcnacure® MBF | 15206-55-0 | Metil benzoilformat |

| lcnacure® 150 | 163702-01-0 | Benzena, (1-metilenil) -, homopolimer, turunan ar- (2-hidroksi-2-metil-1-oksofenil) |

| lcnacure® 160 | 71868-15-0 | Keton alfa hidroksi difungsional |

| lcnacure® 1173 | 7473-98-5 | 2-Hidroksi-2-metilpropirofenon |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis (dietilamino) benzofenon |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoilbifenil |

| lcnacure® OMBB / MBB | 606-28-0 | Metil 2-benzoilbenzoat |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUORO-3-(1-HIDROPIRROL-1-IL) FENIL) TITANOSEN |

| lcnacure® BP | 119-61-9 | Benzofenon |

| lcnacure® 754 | 211510-16-6 | Asam benzenaasetat, alfa-okso, Oxydi-2,1-etanadiil ester |

| lcnacure® CBP | 134-85-0 | 4-Klorobenzofenon |

| lcnacure® MBP | 134-84-9 | 4-Methylbenzophenone |

| lcnacure® EHA | 21245-02-3 | 2-Etilheksil 4-dimetilaminobenzoat |

| lcnacure® DMB | 2208-05-1 | 2- (Dimethylamino) etil benzoat |

| lcnacure® EDB | 10287-53-3 | Etil 4-dimetilaminobenzoat |

| lcnacure® 250 | 344562-80-7 | (4-Metilfenil) [4-(2-metilpropil) fenil] iodoniumheksafluorofosfat |

| lcnacure® 369 | 119313-12-1 | 2-Benzil-2- (dimetilamino) -4′-morpholinobutyrophenone |

| lcnacure® 379 | 119344-86-4 | 1-Butanon, 2- (dimetilamino) -2- (4-metilfenil) metil-1-4- (4-morfolinil) fenil- |

| lcnacure® 938 | 61358-25-6 | Bis (4-tert-butilfenil) iodonium heksafluorofosfat |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Pemrakarsa Foto Kationik UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Difenil (4-feniltio) fenilsufonium heksafluorofosfat |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Garam triarylsulfonium heksafluoroantimonat tipe campuran |

| lcnacure® 6993-P | 71449-78-0 | 4-Thiophenyl phenyl diphenyl sulfonium hexafluoroantimonate |

| lcnacure® 1206 | Pemrakarsa foto APi-1206 |

Bahan baku tinta UV: Monomer UV Produk seri yang sama

| ACMO | 4-akrilamorfolin | 5117-12-4 |

| ADAMA | 1-Adamantil Metakrilat | 16887-36-8 |

| DCPEOA | Dicyclopentenyloxyethyl Acrylate | 65983-31-5 |

| DI-TMPTA | DI (TRIMETILOLPROPANA) TETRAAKRILAT | 94108-97-1 |

| DPGDA | Dipropilen Glikol Dienoat | 57472-68-1 |

| DPHA | Dipentaeritritol heksaakrilat | 29570-58-9 |

| ECPMA | 1-Etilsiklopentil Metakrilat | 266308-58-1 |

| EO10-BPADA | (10) bisphenol A diakrilat teretoksilasi | 64401-02-1 |

| EO3-TMPTA | Triakrilat trimetilolpropana teretoksilasi | 28961-43-5 |

| EO4-BPADA | (4) bisphenol A diakrilat teretoksilasi | 64401-02-1 |

| EOEOEA | 2- (2-Etoksietoksi) etil akrilat | 7328-17-8 |

| GPTA (G3POTA) | GLISERIL PROPOKSI TRIAKRILAT | 52408-84-1 |

| HDDA | Heksametilen diakrilat | 13048-33-4 |

| HEMA | 2-hidroksietil metakrilat | 868-77-9 |

| HPMA | 2-Hidroksipropil metakrilat | 27813-02-1 |

| IBOA | Isobornil akrilat | 5888-33-5 |

| IBOMA | Isobornil metakrilat | 7534-94-3 |

| IDA | Isodecyl acrylate | 1330-61-6 |

| IPAMA | 2-isopropil-2-adamantil metakrilat | 297156-50-4 |

| LMA | Dodekil 2-metilakrilat | 142-90-5 |

| NP-4EA | (4) nonilfenol teretoksilasi | 2156-97-0 |

| NPGDA | Neopentil glikol diakrilat | 2223-82-7 |

| PDDA | Ftalat dietilen glikol diakrilat | |

| PEGDA | Polietilen Glikol Diakrilat | 26570-48-9 |

| PEGDMA | Poli (etilen glikol) dimetakrilat | 25852-47-5 |

| PETA | PETA Monomer | 3524-68-3 |

| PHEA | 2-FENOKSIETIL AKRILAT | 48145-04-6 |

| PO2-NPGDA | NEOPENTIL GLIKOL PROPOKSILAT DIAKRILAT | 84170-74-1 |

| TEGDMA | Trietilen glikol dimetakrilat | 109-16-0 |

| THFA | Tetrahidrofurfuril akrilat | 2399-48-6 |

| THFMA | Metakrilat tetrahidrofurfuril | 2455-24-5 |

| TMPTA | Triakrilat trimetilolpropana | 15625-89-5 |

| TMPTMA | Trimetilolpropana trimetakrilat | 3290-92-4 |

| TPGDA | Tripropilen glikol diakrilat | 42978-66-5 |