Organigramme très détaillé d'une usine chimique !

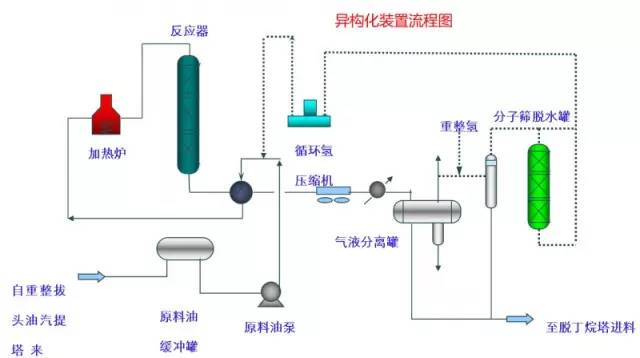

Organigramme du dispositif d'isomérisation

Une unité d'isomérisation est similaire à une unité d'hydrofinissage ordinaire.

Prenons l'isomérisation du butane comme exemple (voir figure), l'alimentation en butane est séparée de l'isobutane par la tour de dé-isobutane, et le n-butane est principalement au bas de la tour, qui est mélangé avec de l'hydrogène et chauffé dans le réacteur. La pression de réaction est d'environ 2,1~2,8MPa, la température de 145~205℃, le rapport molaire de l'hydrogène et des hydrocarbures est de 0,1~0,5, et la vitesse de l'air est de 3~5h-1.

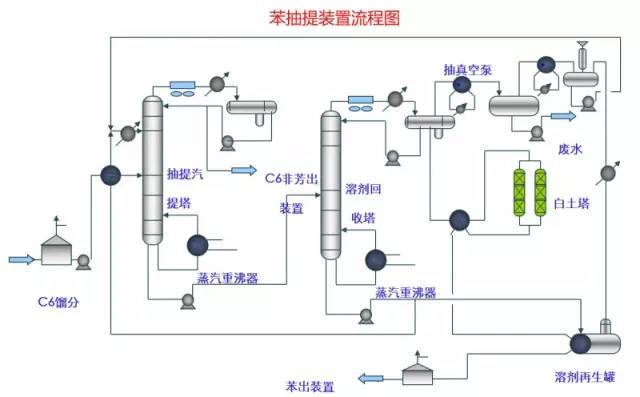

Organigramme de l'unité d'extraction du benzène

L'unité d'extraction du benzène, en tant qu'unité d'extraction du benzène contenu dans l'essence reformée, comprend principalement les parties suivantes : pré-fractionnement, distillation extractive, récupération et régénération du solvant, raffinage du benzène et réaction d'hydrotraitement non aromatique en C6, et fractionnement.

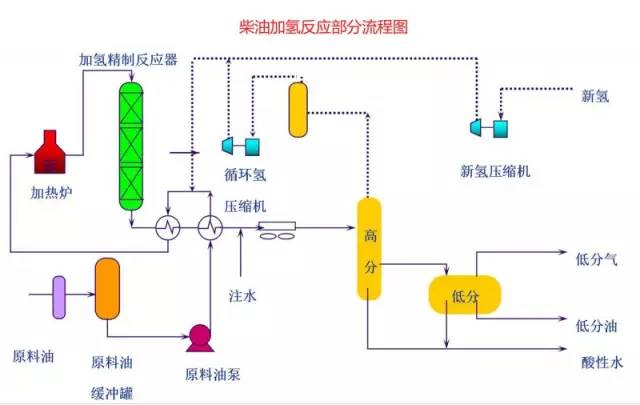

Organigramme de la réaction d'hydrogénation du diesel

Étude du type polycristallin dans le développement du processus de cristallisation des médicaments

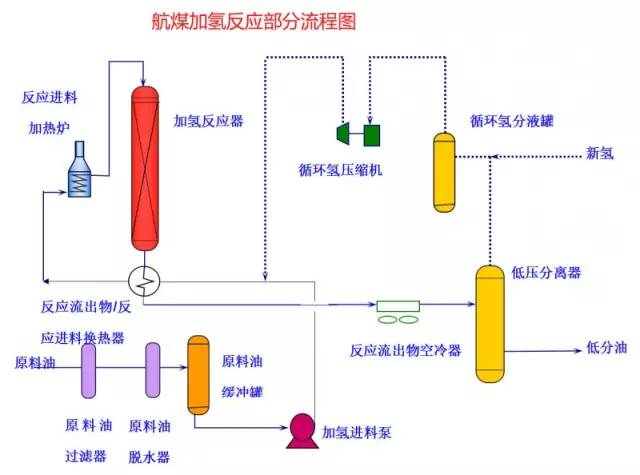

L'huile d'alimentation provenant de la zone du réservoir pénètre dans le réservoir tampon d'huile d'alimentation, qui est scellé avec du gaz combustible, après avoir éliminé les particules de plus de 25 micromètres dans l'huile d'alimentation à travers le filtre d'huile d'alimentation sous le contrôle du niveau de liquide et du débit du réservoir tampon d'huile d'alimentation.

L'huile d'alimentation provenant du réservoir tampon d'huile d'alimentation est pressurisée par la pompe d'alimentation hydraulique, puis, sous contrôle du débit, après échange de chaleur à travers l'échangeur de chaleur effluent réactionnel/huile d'alimentation, elle est mélangée à de l'hydrogène mixte dans l'échangeur de chaleur effluent réactionnel/alimentation réactionnelle, puis chauffée à la température de réaction requise par le réchauffeur d'alimentation réactionnelle, avant d'entrer dans le réacteur d'hydrofinissage. Le réacteur est équipé de deux lits catalytiques et d'une installation d'injection d'hydrogène d'urgence entre les lits.

L'effluent réactionnel du réacteur d'hydrofinissage est échangé avec l'alimentation réactionnelle, l'huile basse minute et l'huile de matière première à travers l'échangeur de chaleur effluent réactionnel/alimentation réactionnelle, l'échangeur de chaleur effluent réactionnel/huile basse minute et l'échangeur de chaleur effluent réactionnel/huile de matière première, puis il est refroidi à 45℃ à travers le refroidisseur d'air de l'effluent réactionnel et le refroidisseur d'eau, avant d'entrer dans le séparateur à haute pression. Afin d'empêcher la précipitation du sel d'ammonium dans l'effluent de réaction à basse température, de l'eau désoxygénée est injectée dans le pipeline en amont du refroidisseur d'air de l'effluent de réaction au moyen d'une pompe d'injection d'eau.

L'effluent de réaction refroidi est séparé en huile, gaz et eau dans le séparateur à haute pression. Le gaz à haute fraction (hydrogène circulant) est séparé par le réservoir séparateur d'entrée du compresseur d'hydrogène circulant, puis entre dans le compresseur d'hydrogène circulant pour augmenter la pression, avant d'être divisé en deux voies : l'une est utilisée comme hydrogène fortement refroidi dans le réacteur ; l'autre est mélangée avec le nouvel hydrogène provenant du nouveau compresseur d'hydrogène, et l'hydrogène mélangé est mélangé avec l'huile de la matière première comme alimentation de la réaction. Les eaux usées contenant du soufre et de l'ammoniac sont évacuées par le bas du séparateur haute pression vers l'unité d'extraction des vapeurs d'eau acide pour être traitées. La phase huileuse haute pénètre dans le séparateur basse pression par une vanne régulatrice de réduction de pression sous contrôle du niveau de liquide, et son gaz de détente est déchargé dans le réseau de gaz combustible de l'usine.

L'huile à faible teneur entre dans la tour de stripage des vapeurs de diesel par l'échangeur de chaleur diesel raffiné/huile à faible teneur et l'échangeur de chaleur effluent de réaction/huile à faible teneur après avoir échangé de la chaleur avec le diesel raffiné et l'effluent de réaction, respectivement. La température d'entrée est contrôlée par la régulation de dérivation de l'échangeur de chaleur effluent de réaction/huile à faible teneur. L'hydrogène frais entre dans le nouveau compresseur d'hydrogène par le réservoir séparateur d'entrée du nouveau compresseur d'hydrogène après séparation du liquide et mélange avec l'hydrogène en circulation après une pressurisation en deux étapes.

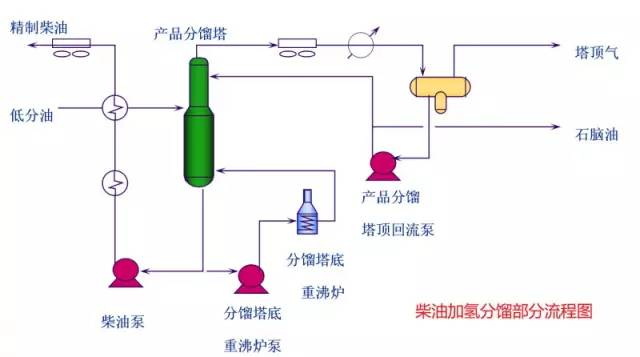

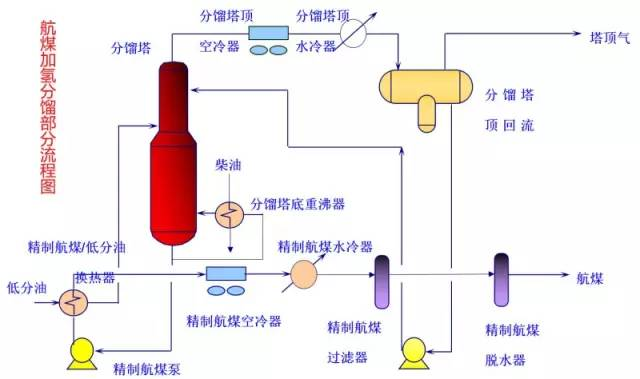

Organigramme partiel de l'hydrofractionnement du diesel

L'huile à faible teneur provenant de la section de réaction entre dans la tour de stripage du carburant diesel par l'intermédiaire de l'échangeur de chaleur carburant diesel raffiné/huile à faible teneur et de l'échangeur de chaleur effluent de réaction/huile à faible teneur jusqu'à environ 275°C. L'huile et le gaz au bas de la tour sont strippés avec de la vapeur surchauffée de 1,0 MPa.

Le bas de la tour avec 1,0MPa vapeur surchauffée vaporisation, le haut de la tour huile et gaz par le haut de la tour de vaporisation refroidisseur d'air et le haut de la tour de vaporisation après le refroidisseur condensation et refroidissement à 40 ℃, dans le haut de la tour de vaporisation réservoir de reflux pour la séparation triphasique de gaz, huile, l'eau. Le gaz flashé est déchargé dans le dispositif catalytique. La phase huileuse est pressurisée par la pompe à reflux au sommet de la tour de stripage, puis une partie est utilisée comme reflux au sommet de la tour, et une autre partie est utilisée comme essence brute pour aller vers le dispositif catalytique. Les eaux usées contenant du soufre et de l'ammoniac sont envoyées hors de l'usine avec les eaux usées hautement fractionnées.

Expérience post-traitement dans le processus de synthèse

Afin d'inhiber la corrosion du sulfure d'hydrogène sur la canalisation supérieure de la tour et l'équipement d'échange de froid, la mesure d'injection d'inhibiteur de corrosion est adoptée dans la canalisation supérieure de la tour. L'inhibiteur de corrosion est injecté dans la canalisation supérieure de la tour à partir du réservoir d'inhibiteurs de corrosion, par l'intermédiaire de la pompe à inhibiteurs de corrosion.

Le bas de la tour raffine le carburant diesel par la pressurisation de la pompe diesel et l'échange de chaleur de l'huile basse à environ 80 ℃, puis dans le refroidisseur d'air du carburant diesel refroidi à 50 ℃ hors de l'appareil.

Organigramme partiel de la réaction d'hydrotraitement du charbon aviation

Hydrofractionnement du charbon d'avion - partie de l'organigramme

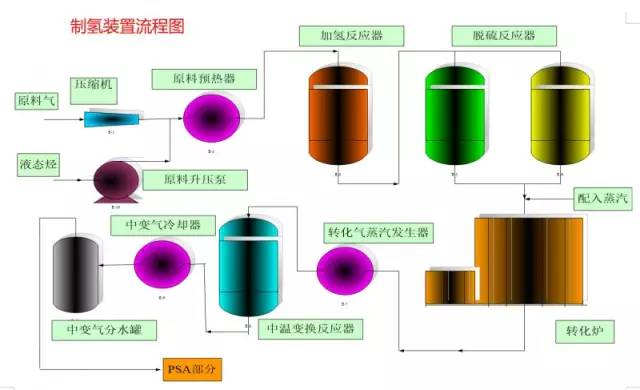

Organigramme de l'usine de production d'hydrogène

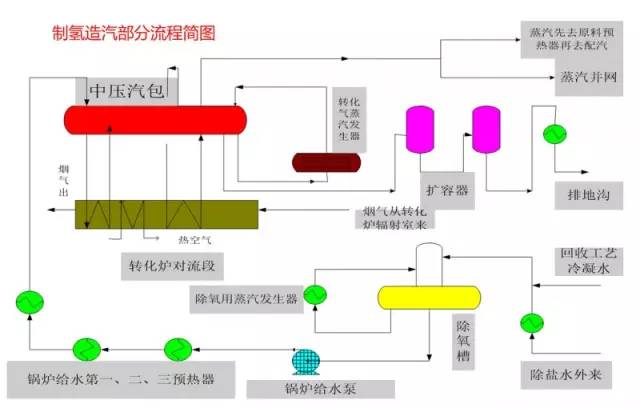

Production d'hydrogène et de vapeur - partie du diagramme de flux

Crystallization Dry 6 || Découvrez la cristallisation à l'état fondu !

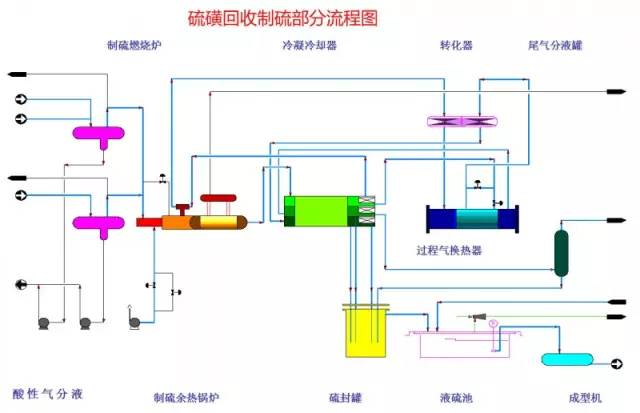

Récupération de soufre pour la production de soufre Organigramme partiel

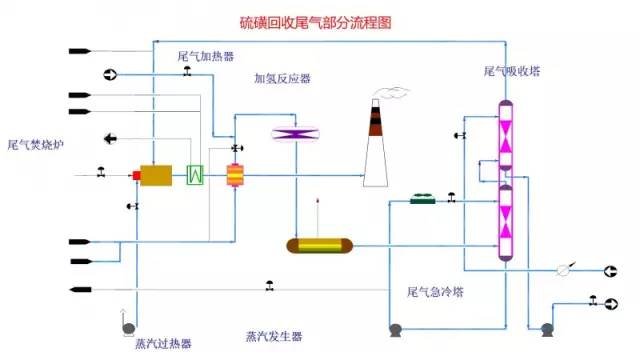

Organigramme de la section des gaz de queue pour la récupération du soufre

Organigramme de l'unité de régénération des solvants

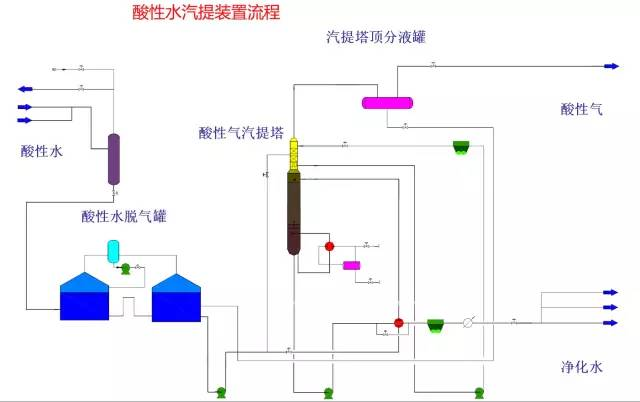

Procédé d'épuration des vapeurs d'eau acide