Sehr detailliertes Flussdiagramm einer chemischen Anlage!

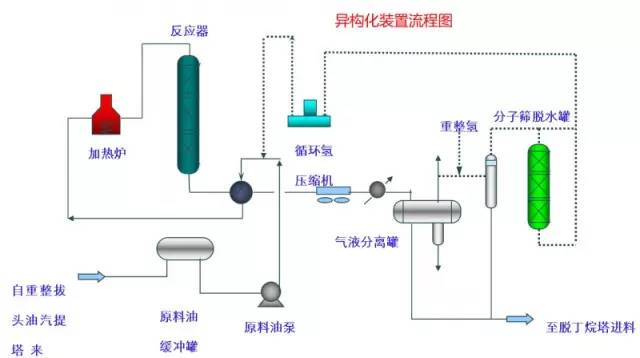

Flussdiagramm der Isomerisierungsvorrichtung

Eine Isomerisierungsanlage ähnelt einer gewöhnlichen Hydrofinishing-Anlage.

Nehmen Sie die Butan-Isomerisierung als Beispiel (siehe Abbildung), Butan-Feed wird von Isobutan durch De-Isobutan Turm getrennt, und n-Butan ist vor allem am Boden des Turms, die mit Wasserstoff gemischt und in den Reaktor erhitzt wird. Der Reaktionsdruck beträgt etwa 2,1~2,8MPa, die Temperatur 145~205℃, das molare Verhältnis von Wasserstoff und Kohlenwasserstoff 0,1~0,5 und die Luftgeschwindigkeit beträgt 3~5h-1.

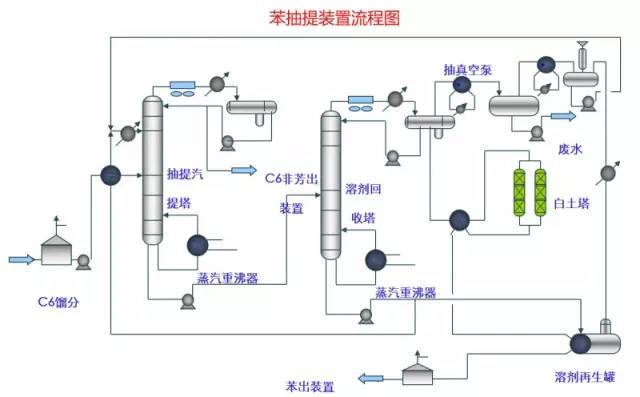

Flussdiagramm einer Benzol-Extraktionsanlage

Die Benzol-Extraktionsanlage als Anlage zur Extraktion des in reformiertem Benzin enthaltenen Benzols besteht hauptsächlich aus folgenden Teilen: Vorfraktionierung, Extraktivdestillation, Lösungsmittelrückgewinnung und -regeneration, Benzolraffination und C6-Hydrobehandlungsreaktion sowie Fraktionierung.

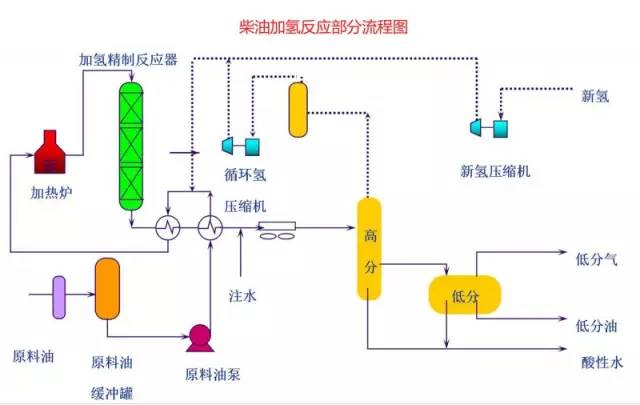

Flussdiagramm des Teils der Hydrierungsreaktion von Diesel

Untersuchung des polykristallinen Typs bei der Entwicklung des Kristallisationsprozesses von Arzneimitteln

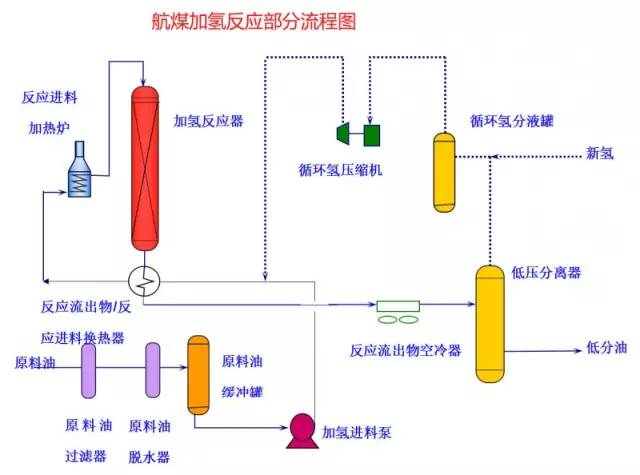

Das Rohöl aus dem Tankbereich gelangt in den mit Heizgas verschlossenen Rohöl-Puffertank, nachdem Partikel, die größer als 25 Mikrometer sind, im Rohöl durch den Rohölfilter unter der Füllstands- und Durchflusskontrolle des Rohöl-Puffertanks entfernt wurden.

Das Speiseöl aus dem Speiseölpuffertank wird durch die Hydrospeisepumpe unter Druck gesetzt und nach dem Wärmeaustausch durch den Wärmetauscher für das Reaktionsabwasser/Speiseöl unter Durchflusskontrolle mit gemischtem Wasserstoff in den Wärmetauscher für das Reaktionsabwasser/Reaktionsspeiseöl gemischt und dann durch den Reaktionsspeiseerhitzer auf die erforderliche Reaktionstemperatur aufgeheizt, bevor es in den Hydroraffinierungsreaktor gelangt. Der Reaktor ist mit zwei Katalysatorbetten und einer Wasserstoff-Notfalleinspritzanlage zwischen den Betten ausgestattet.

Das Reaktionsabwasser aus dem Hydroraffinierungsreaktor wird durch den Wärmetauscher für Reaktionsabwasser/Reaktionsabwasser, den Wärmetauscher für Reaktionsabwasser/Low-Minute-Öl und den Wärmetauscher für Reaktionsabwasser/Rohstofföl mit dem Reaktionsabwasser, dem Low-Minute-Öl und dem Rohöl ausgetauscht und anschließend durch den Luftkühler für das Reaktionsabwasser und den Wasserkühler auf 45℃ abgekühlt und gelangt dann in den Hochdruckabscheider. Um zu verhindern, dass das Ammoniumsalz im Reaktionsabwasser bei niedriger Temperatur ausfällt, wird mit Hilfe einer Wassereinspritzpumpe sauerstoffarmes Wasser in die Rohrleitung vor dem Luftkühler für das Reaktionsabwasser eingespritzt.

Der gekühlte Reaktionsabstrom wird im Hochdruckabscheider in Öl, Gas und Wasser getrennt. Das Gas mit hohem Anteil (zirkulierender Wasserstoff) wird durch den Einlass-Separatortank des zirkulierenden Wasserstoffkompressors abgetrennt und tritt dann in den zirkulierenden Wasserstoffkompressor ein, um den Druck zu erhöhen, und wird dann in zwei Wege aufgeteilt: ein Weg wird als scharf abgekühlter Wasserstoff in den Reaktor verwendet; der andere Weg wird mit dem neuen Wasserstoff aus dem neuen Wasserstoffkompressor gemischt, und der gemischte Wasserstoff wird mit dem Rohöl als Reaktionszufuhr vermischt. Schwefel- und ammoniakhaltige Abwässer werden vom Boden des Hochdruckabscheiders zur Aufbereitung in die saure Wasserdampfextraktionsanlage abgeleitet. Die Hochölphase gelangt über ein druckreduzierendes Regelventil unter Kontrolle des Flüssigkeitsstands in den Niederdruckabscheider, und das Flashgas wird in das Brenngasnetz der Anlage abgeleitet.

Öl mit niedrigem Gehalt gelangt in den Dieseldampf-Strippturm durch den Wärmetauscher für raffiniertes Dieselöl/ölarmes Öl und den Wärmetauscher für Reaktionsabwasser/ölarmes Öl, nachdem es Wärme mit raffiniertem Diesel bzw. Reaktionsabwasser ausgetauscht hat. Die Eintrittstemperatur wird über eine Bypass-Regelung des Wärmetauschers für Reaktionsabwasser/schwaches Öl gesteuert. Frischer Wasserstoff gelangt in den neuen Wasserstoffkompressor durch den neuen Wasserstoffkompressor-Eintrittstrennbehälter, nachdem die Flüssigkeit abgetrennt und mit dem zirkulierenden Wasserstoff nach zweistufiger Druckbeaufschlagung gemischt wurde.

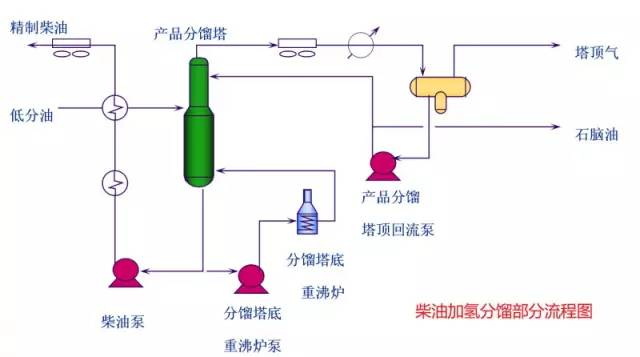

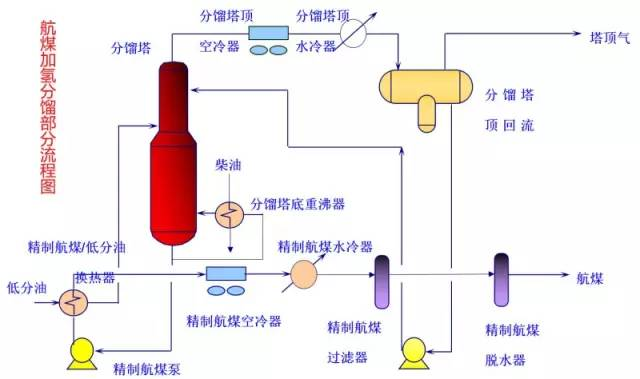

Diesel-Hydrofraktionierung Teil-Flussdiagramm

Öl mit niedrigem Gehalt aus dem Reaktionsteil gelangt über den Wärmetauscher für raffinierten Dieselkraftstoff/Öl mit niedrigem Gehalt und den Wärmetauscher für Reaktionsabwasser/Öl mit niedrigem Gehalt in den Strippturm für Dieselkraftstoff, wo es auf etwa 275 °C erhitzt wird. Das Öl und Gas am Boden des Turms wird mit 1,0 MPa überhitztem Dampf gestrippt.

Der Boden des Turms mit 1.0MPa überhitzten Dampf Verdampfung, die Spitze des Turms Öl und Gas durch die Spitze des Verdampfungsturm Luftkühler und die Spitze des Verdampfungsturms nach dem Kühler Kondensation und Kühlung auf 40 ℃, in die Spitze des Verdampfungsturms Rückflusstank für die Drei-Phasen-Trennung von Gas, Öl, Wasser. Das verdampfte Gas wird in die katalytische Vorrichtung abgeleitet. Die Ölphase wird durch die Rückflusspumpe am oberen Ende des Stripperturms unter Druck gesetzt und dann zum Teil als Rückfluss am oberen Ende des Turms und zum Teil als Rohbenzin verwendet, um zum Katalysator zu gelangen. Schwefel- und ammoniakhaltige Abwässer werden zusammen mit den hoch fraktionierten Abwässern aus der Anlage geleitet.

Erfahrung mit der Nachbehandlung im Syntheseprozess

Um die Korrosion des Schwefelwasserstoffs an der oberen Rohrleitung des Turms und der Kälteaustauschausrüstung zu verhindern, wird ein Korrosionsschutzmittel in die obere Rohrleitung des Turms eingespritzt. Der Korrosionsinhibitor wird aus dem Korrosionsinhibitortank durch die Korrosionsinhibitorpumpe in die obere Rohrleitung des Turms geleitet.

Der Boden des Turms raffinierten Dieselkraftstoff durch Diesel-Pumpe Druck und niedrigen Öl-Wärmeaustausch auf etwa 80 ℃, und dann in den Dieselkraftstoff Luftkühler gekühlt, um 50 ℃ aus dem Gerät.

Teilfließbild der Hydrotreating-Reaktion von Flugzeugkohle

Flugzeugkohlehydrofraktionierung - Teil des Flussdiagramms

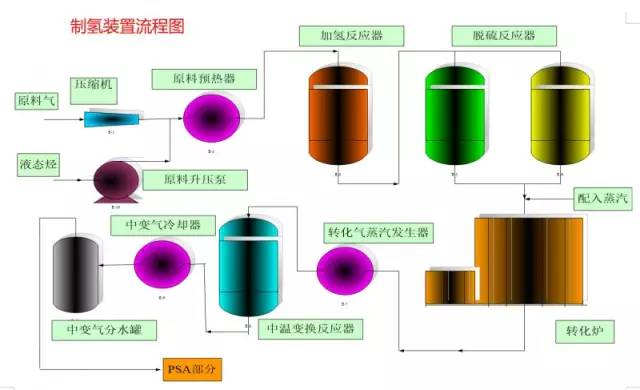

Flussdiagramm einer Wasserstoffproduktionsanlage

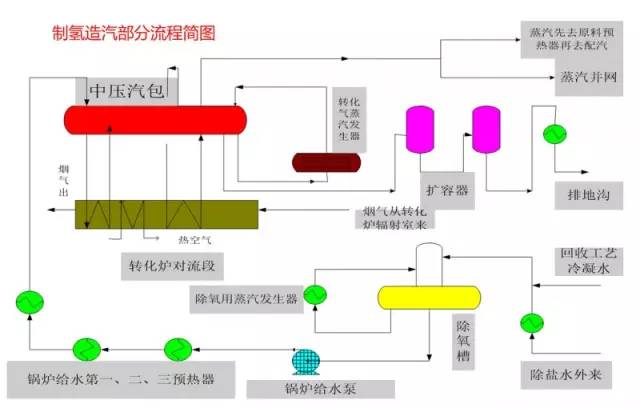

Wasserstoffproduktion und Dampferzeugung - Teil des Flussdiagramms

Kristallisation Trocken 6 || Werfen Sie einen umfassenden Blick auf die Schmelzkristallisation!

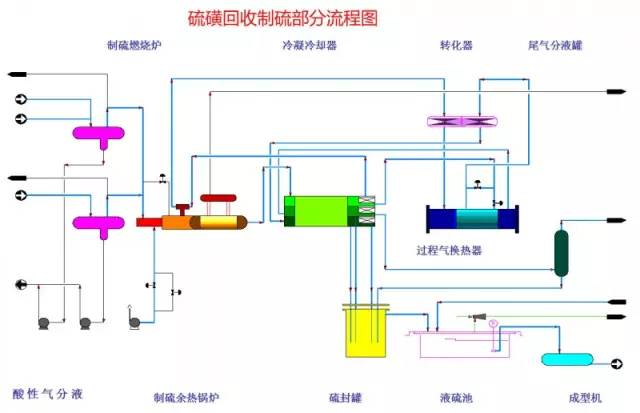

Schwefelrückgewinnung für die Schwefelproduktion - Teilflussdiagramm

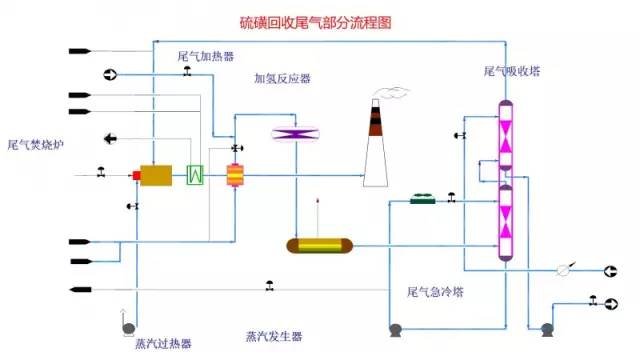

Flussdiagramm der Schwefelrückgewinnung im Abgasbereich

Flussdiagramm der Regenerationseinheit für Lösungsmittel

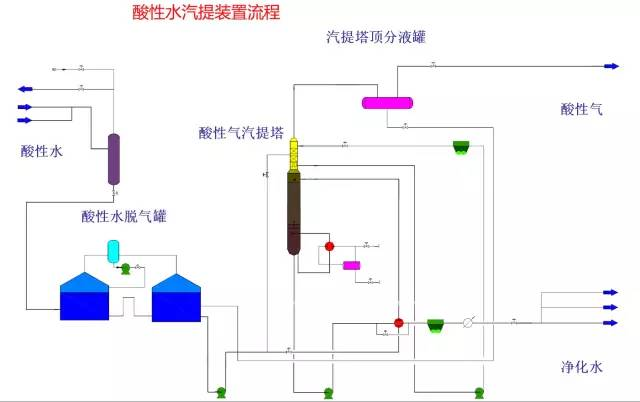

Verfahren der sauren Wasserdampfstrippanlage