Was ist der Unterschied zwischen Dünnschichtpulverbeschichtungen und herkömmlichen Pulverbeschichtungen?

Die Vorteile der Pulverbeschichtung liegen darin, dass mit einer einzigen Beschichtung ein dicker Beschichtungsfilm (50~150μm) erzielt werden kann, die Produktionseffizienz hoch ist, Ressourcen gespart werden, die VOC-Emissionen reduziert werden und die Anforderungen des modernen Umweltschutzkonzepts erfüllt werden.

Daher hat sich die Pulverbeschichtung stark entwickelt. Allerdings ist die Beschichtung Film von einigen Produkten muss nicht zu dick sein, zum Beispiel die dicke Beschichtung Film von Haushaltsgeräten hat die Erhöhung der Materialkosten für die Nutzer, die schlechte Gruppierung Leistung der lackierten Teile, und sogar das Problem der instabilen mechanischen Eigenschaften der Beschichtung Film Beschichtung online coatingol.com verursacht.

Um die Beschichtungskosten zu senken und eine Sprühdurchlaufrate, dünne Pulverbeschichtung hat einen besonderen Anwendungsbereich, dünne und gleichmäßige Beschichtung Film ist eine sehr wichtige Leistung der dünnen Pulverbeschichtung Film.

Die Schichtdicke herkömmlicher Pulverbeschichtungen beträgt 60-80μm, nur um die Schichtdicke zu erreichen, um sicherzustellen, dass das beschichtete Werkstück vollständig bedeckt ist, die Filmebenheit und verschiedene Leistungsindikatoren die Anforderungen erfüllen.

Wenn die Schichtdicke herkömmlicher Pulverbeschichtungen auf 45-60μm reduziert wird, ist es sehr schwierig, die oben genannten Leistungen zu erzielen und die Gleichmäßigkeit des Pulvers auf einmal und an den Kanten zu gewährleisten.

Daher ist die Verbesserung der Partikelgrößenverteilung, der Deckkraft, der Nivellierung und der Aufladungseffizienz herkömmlicher Pulverlacke das Problem, das gelöst werden muss, um dünnschichtige Pulverlacke zu entwickeln.

Entsprechend den Anforderungen von dünnschichtigen Pulverbeschichtungen und Beschichtungen haben wir durch die Optimierung der Rezeptur, die Anpassung des Produktionsprozesses und die Kombination der verschiedenen Sprühprozessparameter des Anwenders eine dünnschichtige Pulverbeschichtung entwickelt, die eine gleichmäßig dünne Beschichtung erreichen kann, ohne die bestehenden Produktionsanlagen und Aushärtungsbedingungen des Anwenders zu verändern und nur den Sprühluftdruck geringfügig anzupassen.

Vergleich der Partikelgrößenverteilung

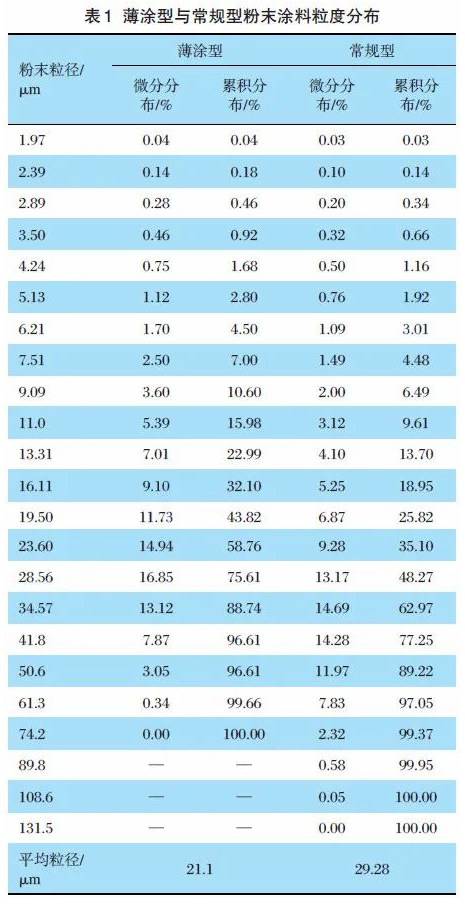

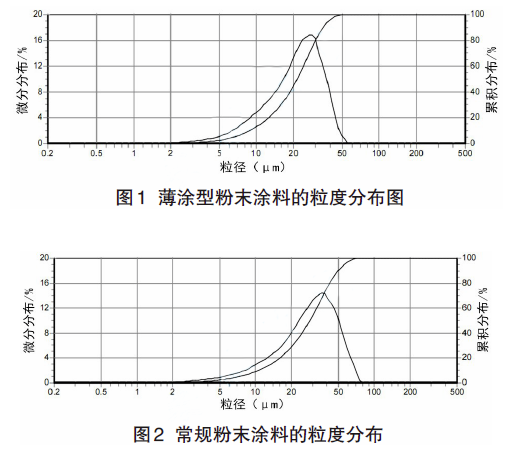

Die Partikelgrößenverteilung der dünnen Beschichtung und der konventionellen Pulverbeschichtung ist in Tabelle 1 sowie in Abbildung 1 und Abbildung 2 dargestellt.

Aus dem Vergleich der Daten in Tabelle 1 geht hervor, dass sich die Partikelgrößenverteilung von dünn beschichteten und herkömmlichen Pulverbeschichtungen mit einer durchschnittlichen Partikelgröße von 21,1μm bzw. 29,28μm deutlich unterscheidet.

Was die Schichtdicke betrifft, so kann die dünne Beschichtungsart mit einer Schichtdicke von 45-60μm eine zufriedenstellende Deckkraft, Ebenheit und optische Wirkung erzielen, während herkömmliche Pulverbeschichtungen im Wesentlichen gleich sind.

Die dünne Beschichtung Pulver Filmdicke, Deckkraft sinkt, durch die Erhöhung der Menge an Pigment, das Hinzufügen von Dispersion Additive und andere Methoden können die Dispersion von Farbe Füllstoff zu verbessern, verbessern die Deckkraft; Pulverlack Film Nivellierung ist durch die Partikelgrößenverteilung Anpassung, das heißt, die durchschnittliche Partikelgröße Anpassung zu erreichen.

Die durchschnittliche Partikelgröße der dünnen Pulverbeschichtung ist klein, die Fließfähigkeit des trockenen Pulvers, die Lagerstabilität, die Pulverrate und andere Eigenschaften werden schlecht, aber durch die Anpassung der Pulverbeschichtungsformel, die maßvolle Zugabe von Leistungsverstärkern, losen Zusatzstoffen usw. können die Anforderungen der Benutzer erfüllt werden.

Der Beschichtungseffekt einer dünnen Pulverbeschichtung

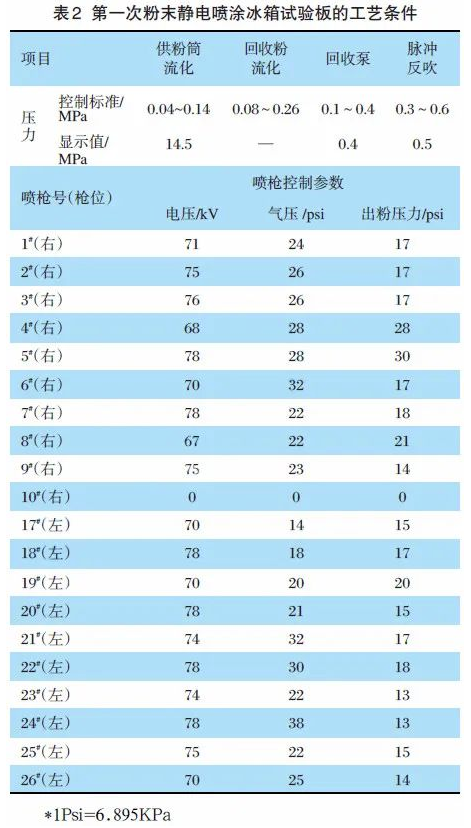

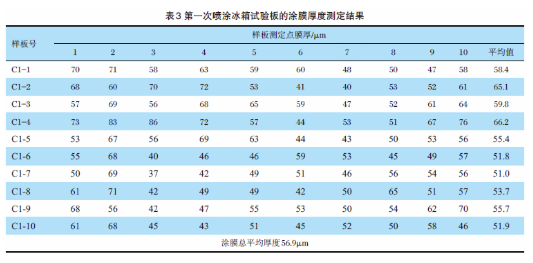

Um dünne Beschichtung Typ Pulverbeschichtung in den Kühlschrank Spritzen Linie für Sprühtest. Die Prozessbedingungen für den ersten elektrostatischen Pulversprühtest sind in Tabelle 2 aufgeführt. 10 Kühlschranktestplatten werden zum Sprühen genommen, und die Dicke des Beschichtungsfilms wird an 10 Punkten auf jeder Platte gemessen, und die Messergebnisse sind in Tabelle 3 dargestellt.

Filmdicke: der Höchstwert von 66,2μm, der Mindestwert von 51,8μm, der Gesamtdurchschnittswert von 56,9μm.

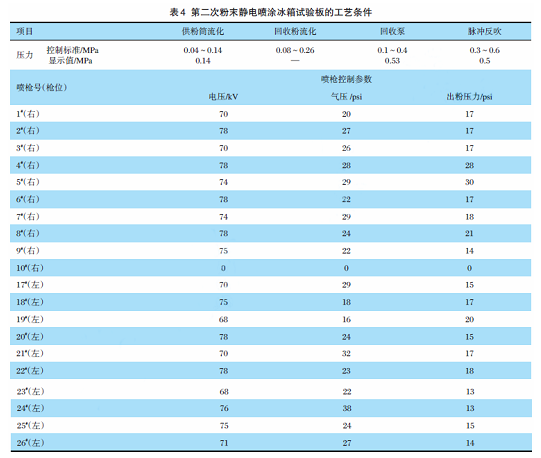

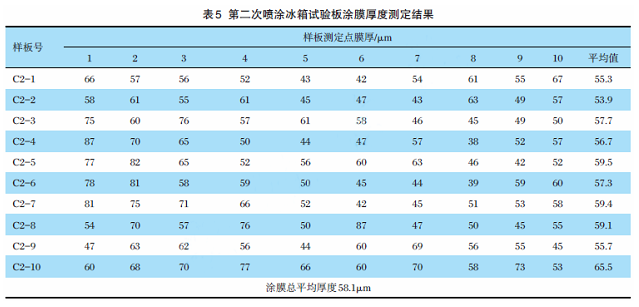

Die zweite dünne Beschichtung Typ Pulverbeschichtung elektrostatisches Sprühen Kühlschrank Testplatte Prozessbedingungen wie in Tabelle 4, 10 Stück Kühlschrank Testplatte Sprühen, und jede Platte, um die Filmdicke von 10 Punkten (Tabelle 5) zu bestimmen.

Die durchschnittliche Dicke des Pulverbeschichtungsfilms lag bei den beiden Tests bei 57,5μm und damit unter dem unteren Grenzwert von 60μm für konventionelle Pulverbeschichtungsfilme.

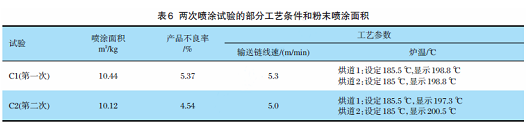

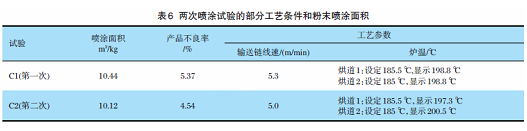

Einige der Prozessbedingungen und die Fläche des Werkstücks, die pro Masseneinheit des Pulverlacks im Test besprüht werden kann, sind in Tabelle 6 für den Typ Dünnschichtpulverlack aufgeführt.

Die oben genannten Testergebnisse zeigen, dass.

(1) Die Fläche der Pulverbeschichtung pro kg lag in beiden Tests über 10,0 m2/kg, mit einem Durchschnittswert von 10,28 m2/kg.

(2) Die Defektrate der Platte liegt stabil bei etwa 5%.

(3) Die Dicke des Beschichtungsfilms ist relativ stabil, mit einer maximalen Schichtdicke von 76 μm und einem Mindestwert von 37 μm im ersten Test und einer maximalen Schichtdicke von 87 μm und einem Mindestwert von 42 μm im zweiten Test.

(4) Die Prozessparameter der Beschichtungsanlage sind im Wesentlichen stabil, und die Nivellierung des Beschichtungsfilms und die Deckkraft sind gut.

Es sei darauf hingewiesen, dass im Vergleich zu herkömmlichen Pulverbeschichtungen, obwohl die dünne Beschichtung Pulverbeschichtungen kann eine dünnere Schicht, sondern von der Schichtdicke Messergebnisse, die Schichtdicke Einheitlichkeit muss verbessert werden, das zentrale Problem ist die Stabilität des Pulvers Versorgungssystem muss die Pulverversorgung zu verbessern.

Vergleich der Sprüheigenschaften

Dünne Beschichtung Typ Pulverbeschichtungen und konventionellen Pulverbeschichtungen elektrostatischen Spritzen Kühlschrank, vergleichen Sie die Filmdicke und die Sprühfläche pro Kilogramm Pulver, die Testergebnisse sind in Tabelle 7 dargestellt.

Dies zeigen die Testergebnisse.

(1) nach der Umstellung auf dünne Beschichtung Typ Pulverbeschichtung Spray Probe, jedes Kilogramm dünne Beschichtung Pulver als herkömmliche Pulver sprühen kann 2,63 m2 mehr, Einsparung Pulverbeschichtung Dosierung 34.38%.

(2) im Vergleich zu herkömmlichen Pulverbeschichtungen, dünne Beschichtung Typ Pulverbeschichtungen, die durchschnittliche Schichtdicke um 25μm reduziert; der Unterschied zwischen der maximalen und minimalen Schichtdicke von den herkömmlichen Pulverbeschichtungen von etwa 120μm auf 50μm reduziert, die Beschichtung Produktfehlerquote um 6.04%.

(3) Die dünne Beschichtung Pulverbeschichtung hat eine starke Durchschlagskraft beim Sprühen, die offensichtlich die tote Ecke Pulver Rate verbessert, und die Filmdicke ist einheitlicher als die herkömmliche Pulverbeschichtung, die stark reduziert die Beschichtung Kosten und verbessert die Effizienz der Beschichtung.

Schlussfolgerung

Aus den oben genannten Testergebnissen lassen sich die folgenden Schlussfolgerungen ziehen.

(1) Durch die Anpassung der Pulverbeschichtungsformulierung, insbesondere die Regulierung der Partikelgrößenverteilung, können dünne Pulverbeschichtungen hergestellt werden.

(2) Durch die Anpassung des Beschichtungsverfahrens kann die Dünnschicht-Pulverbeschichtung verwendet werden, um einen dünnen Beschichtungsfilm mit einer durchschnittlichen Dicke von weniger als 60μm zu erhalten, was nicht nur die Menge der Pulverbeschichtung spart, sondern auch die Beschichtungskosten reduziert.

Tintenrohstoffe : UV-Fotoinitiator Produkte der gleichen Serie

| Name des Produkts | CAS-NR. | Chemische Bezeichnung |

| lcnacure® TPO | 75980-60-8 | Diphenyl(2,4,6-trimethylbenzoyl)phosphinoxid |

| lcnacure® TPO-L | 84434-11-7 | Ethyl-(2,4,6-trimethylbenzoyl)phenylphosphinat |

| lcnacure® 819/920 | 162881-26-7 | Phenylbis(2,4,6-trimethylbenzoyl)phosphinoxid |

| lcnacure® 819 DW | 162881-26-7 | Irgacure 819 DW |

| lcnacure® ITX | 5495-84-1 | 2-Isopropylthioxanthon |

| lcnacure® DETX | 82799-44-8 | 2,4-Diethyl-9H-thioxanthen-9-on |

| lcnacure® BDK/651 | 24650-42-8 | 2,2-Dimethoxy-2-phenylacetophenon |

| lcnacure® 907 | 71868-10-5 | 2-Methyl-4′-(methylthio)-2-morpholinopropiophenon |

| lcnacure® 184 | 947-19-3 | 1-Hydroxycyclohexylphenylketon |

| lcnacure® MBF | 15206-55-0 | Methylbenzoylformiat |

| lcnacure® 150 | 163702-01-0 | Benzol, (1-Methylethenyl)-, Homopolymer, Ar-(2-Hydroxy-2-methyl-1-oxopropyl) Derivate |

| lcnacure® 160 | 71868-15-0 | Difunktionelles Alpha-Hydroxy-Keton |

| lcnacure® 1173 | 7473-98-5 | 2-Hydroxy-2-methylpropiophenon |

| lcnacure® EMK | 90-93-7 | 4,4′-Bis(diethylamino)benzophenon |

| lcnacure® PBZ | 2128-93-0 | 4-Benzoylbiphenyl |

| lcnacure® OMBB/MBB | 606-28-0 | Methyl-2-benzoylbenzoat |

| lcnacure® 784/FMT | 125051-32-3 | BIS(2,6-DIFLUOR-3-(1-HYDROPYRROL-1-YL)PHENYL)TITANOCEN |

| lcnacure® BP | 119-61-9 | Benzophenon |

| lcnacure® 754 | 211510-16-6 | Benzolessigsäure, alpha-Oxo-, Oxydi-2,1-Ethandiyl-Ester |

| lcnacure® CBP | 134-85-0 | 4-Chlorbenzophenon |

| lcnacure® MBP | 134-84-9 | 4-Methylbenzophenon |

| lcnacure® EHA | 21245-02-3 | 2-Ethylhexyl-4-dimethylaminobenzoat |

| lcnacure® DMB | 2208-05-1 | 2-(Dimethylamino)ethylbenzoat |

| lcnacure® EDB | 10287-53-3 | Ethyl-4-dimethylaminobenzoat |

| lcnacure® 250 | 344562-80-7 | (4-Methylphenyl) [4-(2-Methylpropyl)phenyl]-Jodoniumhexafluorophosphat |

| lcnacure® 369 | 119313-12-1 | 2-Benzyl-2-(dimethylamino)-4′-morpholinobutyrophenon |

| lcnacure® 379 | 119344-86-4 | 1-Butanon, 2-(Dimethylamino)-2-(4-Methylphenyl)methyl-1-4-(4-morpholinyl)phenyl- |

| lcnacure® 938 | 61358-25-6 | Bis(4-tert-butylphenyl)jodoniumhexafluorophosphat |

| lcnacure® 6992 MX | 75482-18-7 & 74227-35-3 | Kationischer Photoinitiator UVI-6992 |

| lcnacure® 6992 | 68156-13-8 | Diphenyl(4-phenylthio)phenylsufoniumhexafluorophosphat |

| lcnacure® 6993-S | 71449-78-0 & 89452-37-9 | Triarylsulfoniumhexafluoroantimonat-Salze vom gemischten Typ |

| lcnacure® 6993-P | 71449-78-0 | 4-Thiophenylphenyldiphenylsulfoniumhexafluoroantimonat |

| lcnacure® 1206 | Photoinitiator APi-1206 |

Rohstoffe für UV-Farben : UV-Monomer Produkte der gleichen Serie

| ACMO | 4-Acryloylmorpholin | 5117-12-4 |

| ADAMA | 1-Adamantylmethacrylat | 16887-36-8 |

| DCPEOA | Dicyclopentenyloxyethylacrylat | 65983-31-5 |

| DI-TMPTA | DI(TRIMETHYLOLPROPAN)TETRAACRYLAT | 94108-97-1 |

| DPGDA | Dipropylenglykol-Dienoat | 57472-68-1 |

| DPHA | Dipentaerythritolhexaacrylat | 29570-58-9 |

| ECPMA | 1-Ethylcyclopentylmethacrylat | 266308-58-1 |

| EO10-BPADA | (10) Ethoxyliertes Bisphenol-A-Diacrylat | 64401-02-1 |

| EO3-TMPTA | Ethoxyliertes Trimethylolpropantriacrylat | 28961-43-5 |

| EO4-BPADA | (4) Ethoxyliertes Bisphenol-A-Diacrylat | 64401-02-1 |

| EOEOEA | 2-(2-Ethoxyethoxy)ethylacrylat | 7328-17-8 |

| GPTA ( G3POTA ) | GLYCERIN-PROPOXYTRIACRYLAT | 52408-84-1 |

| HDDA | Hexamethylen-Diacrylat | 13048-33-4 |

| HEMA | 2-Hydroxyethylmethacrylat | 868-77-9 |

| HPMA | 2-Hydroxypropylmethacrylat | 27813-02-1 |

| IBOA | Isobornylacrylat | 5888-33-5 |

| IBOMA | Isobornylmethacrylat | 7534-94-3 |

| IDA | Isodecylacrylat | 1330-61-6 |

| IPAMA | 2-Isopropyl-2-adamantylmethacrylat | 297156-50-4 |

| LMA | Dodecyl-2-Methylacrylat | 142-90-5 |

| NP-4EA | (4) ethoxyliertes Nonylphenol | 2156-97-0 |

| NPGDA | Neopentylglykol-Diacrylat | 2223-82-7 |

| PDDA | Phthalat Diethylenglykol-Diacrylat | |

| PEGDA | Polyethylenglykol-Diacrylat | 26570-48-9 |

| PEGDMA | Poly(ethylenglykol)dimethacrylat | 25852-47-5 |

| PETA | PETA Monomer | 3524-68-3 |

| PHEA | 2-PHENOXYETHYLACRYLAT | 48145-04-6 |

| PO2-NPGDA | NEOPENTYLGLYKOLPROPOXYLAT-DIACRYLAT | 84170-74-1 |

| TEGDMA | Triethylenglykol-Dimethacrylat | 109-16-0 |

| THFA | Tetrahydrofurfurylacrylat | 2399-48-6 |

| THFMA | Tetrahydrofurfurylmethacrylat | 2455-24-5 |

| TMPTA | Trimethylolpropantriacrylat | 15625-89-5 |

| TMPTMA | Trimethylolpropantrimethacrylat | 3290-92-4 |

| TPGDA | Tripropylenglykol-Diacrylat | 42978-66-5 |