Resina de petróleo C5 refinada para tinta hot melt para sinalização viária

Resina de petróleo C5 refinada para tinta hot melt para sinalização viária

Se precisar de COA ou TDS, preencha suas informações de contato no formulário abaixo. Normalmente, entraremos em contato dentro de 24 horas. Você também pode me enviar um e-mail info@longchangchemical.com durante o horário de trabalho (8:30 às 18:00 UTC+8 de segunda a sábado)

1. Cor clara; boa fluidez; alta resistência ao desgaste; o material de enchimento é uniformemente disperso e não se deposita

2 Catalisador de hidrogenação de resina de petróleo

A hidrogenação catalítica é uma forma técnica importante de produzir resina de petróleo de alta qualidade, e o desenvolvimento de um catalisador de hidrogenação de resina eficiente e estável é um elo técnico fundamental. Tendo em vista as características da resina de petróleo que contém impurezas, como enxofre e halogênios, a grande resistência do sítio espacial das moléculas de resina e a facilidade de rachaduras na reação de alta temperatura, os pesquisadores se concentraram no estudo da influência da composição do catalisador, da estrutura e das propriedades da interface de superfície na distribuição do sítio ativo e na capacidade de dissociação do hidrogênio, melhorando a resistência à toxicidade do catalisador, a atividade de hidrogenação e a estabilidade, e aprimorando a qualidade da resina de hidrogenação, de modo a estabelecer uma base para sua aplicação na produção industrial.

Os catalisadores de hidrogenação de resina são divididos principalmente em três tipos: catalisadores de metais preciosos, catalisadores de metais não preciosos e catalisadores de liga. Os metais preciosos (como paládio, platina, rutênio, ródio etc.) têm orbitais de elétrons d vazios, que são fáceis de serem adsorvidos por espécies reativas com força moderada e promovem a ativação de espécies reativas com alta atividade catalítica. Os catalisadores de paládio, ródio, rutênio, rênio e outros metais foram aplicados ao estudo da modificação da hidrogenação da resina, na qual os catalisadores à base de paládio possuem excelente capacidade de ativação e dissociação do hidrogênio, o que lhes dá uma vantagem significativa na atividade de hidrogenação da resina. Embora os catalisadores à base de paládio sejam superiores no desempenho da hidrogenação, eles são caros e suscetíveis à desativação por impurezas tóxicas, como sulfetos e cloretos na resina, limitando sua aplicação na produção em larga escala, e o desenvolvimento de catalisadores de hidrogenação estáveis e baratos tornou-se um problema urgente no campo da hidrogenação de resinas. Os catalisadores de metais não preciosos com excelente desempenho de hidrogenação, recursos abundantes e baixo custo apresentam perspectivas de desenvolvimento promissoras. Entre eles, os catalisadores à base de níquel são ligeiramente inferiores aos catalisadores à base de paládio em termos de ativação de hidrogênio e capacidade de dissociação, mas seu baixo custo e sua boa capacidade antiveneno tornaram o níquel como o componente de metal ativo dos catalisadores de hidrogenação de resina industrializados uma escolha comum, e um alto teor de níquel é carregado no transportador para aumentar a atividade de hidrogenação aparente dos catalisadores. Para combinar as vantagens de diferentes metais ativos, os pesquisadores também se esforçaram para desenvolver catalisadores de liga que combinam atividade de hidrogenação e estabilidade por meio de interações intermetálicas. Os catalisadores de liga melhoraram a atividade de hidrogenação e a estabilidade dos catalisadores até certo ponto, mas ainda sofrem com os problemas do complicado processo de preparação e da pesquisa insuficiente sobre os locais ativos.

Em termos de sistema de reação, a resina de petróleo, como um oligômero gerado a partir da polimerização do craqueamento do petróleo em subproduto de etileno, tem uma grande massa molecular relativa e um grande volume molecular. No caso de catalisadores com estrutura de poros minúsculos, pode ser difícil para as moléculas de resina entrarem em contato com os locais ativos da superfície dentro dos poros do catalisador para a ativação da adsorção por meio da difusão intraporo, por isso é particularmente importante melhorar a acessibilidade dos componentes ativos às moléculas de resina para promover as reações de hidrogenação. Em segundo lugar, a matéria-prima da resina de petróleo contém um grande número de impurezas, e a resistência ao envenenamento por enxofre e halogênio, bem como a resistência à sinterização dos catalisadores de metal, são pré-requisitos para melhorar a estabilidade e realizar aplicações industriais. A maioria dos pesquisadores, com base nos pontos acima sobre os requisitos dos catalisadores de hidrogenação de resina, em torno de um ou mais catalisadores para inovar, apresenta a seguir uma revisão dos catalisadores de hidrogenação de resina para destacar a dinâmica da pesquisa.

2.1 Dispersão de componentes metálicos

Os primeiros catalisadores de metais não preciosos usados em sistemas de hidrogenação de resina eram, em sua maioria, catalisadores de níquel Raney ou catalisadores à base de níquel carregados em terra diatomácea e alumina, que geralmente apresentavam baixa eficiência de hidrogenação, baixa estabilidade do catalisador e alta insaturação do produto. A alta carga, a redução térmica em alta temperatura e as condições severas da reação levam a um grande tamanho de partícula de níquel, fácil aglomeração e má dispersão, que são os principais motivos dos problemas acima. Para melhorar a estabilidade estrutural dos catalisadores de hidrogenação de resina e a dispersão dos componentes metálicos, os pesquisadores geralmente usam métodos como a adição de dispersantes ou aditivos metálicos durante o processo de preparação do catalisador para melhorar a dispersão e a estabilidade dos componentes ativos e para aumentar o número de locais ativos e seu desempenho de hidrogenação.

A adição de agentes quelantes, dispersantes ou aditivos durante o processo de preparação do catalisador geralmente pode melhorar a dispersão dos componentes ativos e aprimorar o desempenho de hidrogenação do catalisador. O CNOOC Tianjin Research and Design Institute of Chemical Industry publicou um método para a preparação de um catalisador à base de níquel com alumina como transportador, PVC e ácido cítrico como surfactantes, zircônio e magnésio como aditivos metálicos e uma fração de massa de níquel de 40% a 60%, que alcançou uma taxa de hidrogenação de 98,7% de resinas de petróleo C5 sob as condições de 260°C e 10 MPa. Li Yuefeng et al. investigaram o efeito de aditivos metálicos de zinco e cobalto (fração de massa 0,1%~0,5%) no desempenho de catalisadores de níquel carregados com carvão ativado (fração de massa 3%~8%) na reação de hidrogenação de resinas de petróleo C5 e descobriram que a taxa de hidrogenação aumentou de 30,87% para 94,25% em comparação com a dos catalisadores sem aditivos metálicos. Ji Jing et al. da China Petrochemical Company publicaram um aditivo de óxido de magnésio e óxido de cobre modificado (suporte composto de óxido de alumina-titânio) carregado com catalisador à base de níquel, e a taxa de hidrogenação da resina de petróleo C5 atingiu 96,2% em uma temperatura de reação mais baixa. A BASF Corporation (EUA) também anunciou uma série de catalisadores de Co-Ni/SiO2-Al2O3 preparados pelo método de co-precipitação com alumina e óxido de silício como suportes e níquel e cobalto como os principais componentes ativos para a reação de hidrogenação da resina, e descobriu que a atividade de hidrogenação poderia ser aumentada em 70% quando o cobalto com uma fração de massa de 0,3% foi dopado no catalisador. O desempenho de hidrogenação do catalisador está intimamente relacionado à dispersão dos locais ativos de metal, e a adição de aditivos de metal não só evita que a aglomeração de partículas de níquel aumente e mantém a estabilidade da morfologia microscópica do catalisador, mas também afeta o desempenho de hidrogenação do catalisador, alterando a estrutura eletrônica dos locais ativos por meio da interação de aditivos de metal.

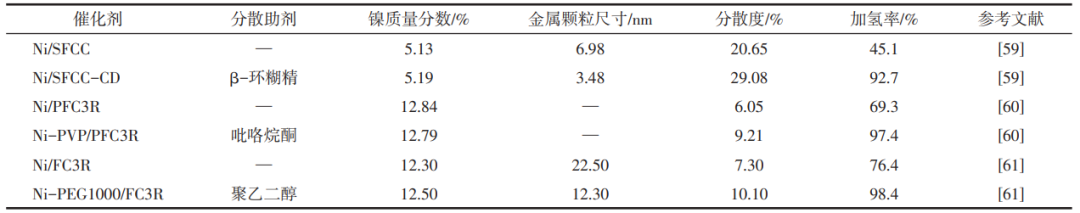

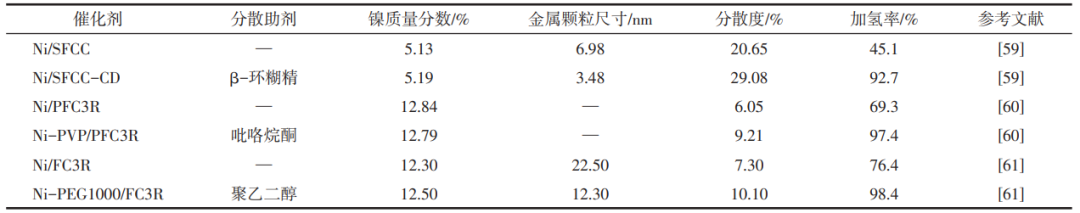

Os agentes quelantes podem formar complexos estáveis com íons metálicos, inibir com eficácia a agregação de partículas metálicas e afetar significativamente a dispersão e o tamanho das partículas metálicas e sua atividade de hidrogenação. O grupo de Chen Xiaopeng conduziu uma série de estudos sobre agentes quelantes para promover a dispersão e a distribuição de componentes ativos de metal usando resíduos de catalisador de craqueamento catalítico como um transportador carregado com níquel. A equipe usou ácido cítrico e β-ciclodextrina como agentes quelantes para formar quelatos com níquel a fim de evitar a aglomeração das partículas de níquel, melhorar a dispersão das partículas de níquel e aumentar a interação entre os locais ativos de níquel e os transportadores, respectivamente, durante o processo de preparação do catalisador. A adição do agente quelante aumentou a taxa de hidrogenação do catalisador na resina de petróleo C9 de 54,9% e 45,1% para 91,2% e 92,7%, respectivamente (Tabela 1), o que aumentou significativamente a atividade de hidrogenação do catalisador.

A Tabela 1 mostra que os aditivos dispersantes aumentaram a dispersão das partículas de metal e a atividade de hidrogenação catalítica

O dispersante de compostos de polímero (como polietilenoglicol, éter de polioxietileno, polissorbato) pode ter interação de afinidade com a superfície da partícula e, em virtude de seu efeito de bloqueio de local espacial macromolecular, pode efetivamente impedir a aglomeração de partículas e melhorar o grau de dispersão de partículas. O grupo de Chen Xiaopeng utilizou resíduos de catalisador de FCC como um transportador e adicionou pirrolidona dispersante ou polietilenoglicol no processo de impregnação de níquel. A pirrolidona e o polietilenoglicol têm forte interação com o veículo e formam uma relação de ancoragem competitiva com as nanopartículas de níquel, o que promove a dispersão das partículas de níquel no veículo e, portanto, melhora a atividade de hidrotratamento da resina do catalisador. A Tabela 1 resume as alterações dos aditivos dispersivos no tamanho/dispersão das partículas de metal, e a adição de quelatos como β-ciclodextrina, pirrolidona e polietilenoglicol durante o processo de preparação do catalisador pode melhorar efetivamente a dispersão das partículas de metal e, ao mesmo tempo, há uma correlação positiva significativa entre a dispersão das partículas de metal e a taxa de hidrogenação do catalisador em resinas de petróleo. Pode-se observar que a modulação da estrutura dos componentes de metal ativo, como a adição de agentes quelantes, dispersantes e precursores de sal de metal para formar complexos durante o processo de síntese do catalisador, pode inibir efetivamente a agregação de partículas de metal e melhorar a dispersão dos componentes de metal. Além disso, os aditivos de metal também podem inibir a aglomeração de metal ativo por meio da interação intermetálica e da barreira física. Os componentes de metal altamente dispersos podem fornecer um grande número de locais ativos para adsorver e ativar com eficiência as moléculas reagentes e promover a reação de hidrogenação.

2.2Difusão e adsorção de moléculas de resina

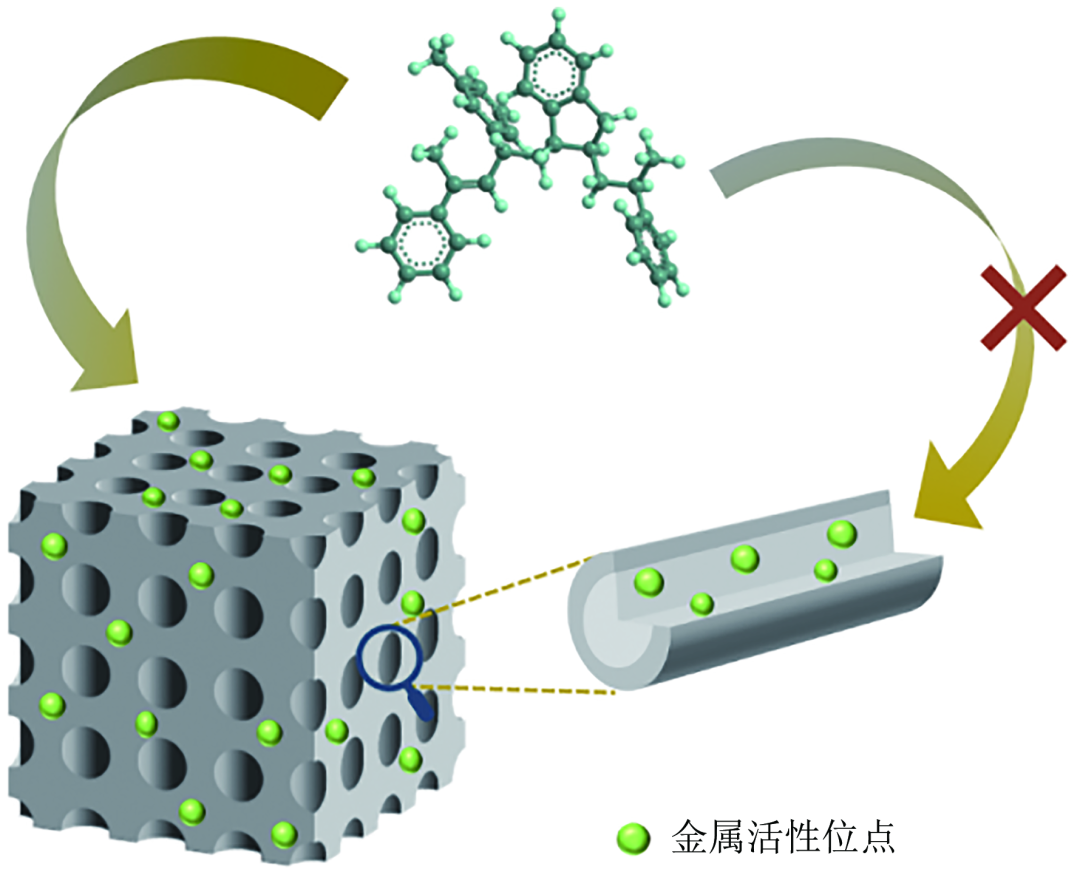

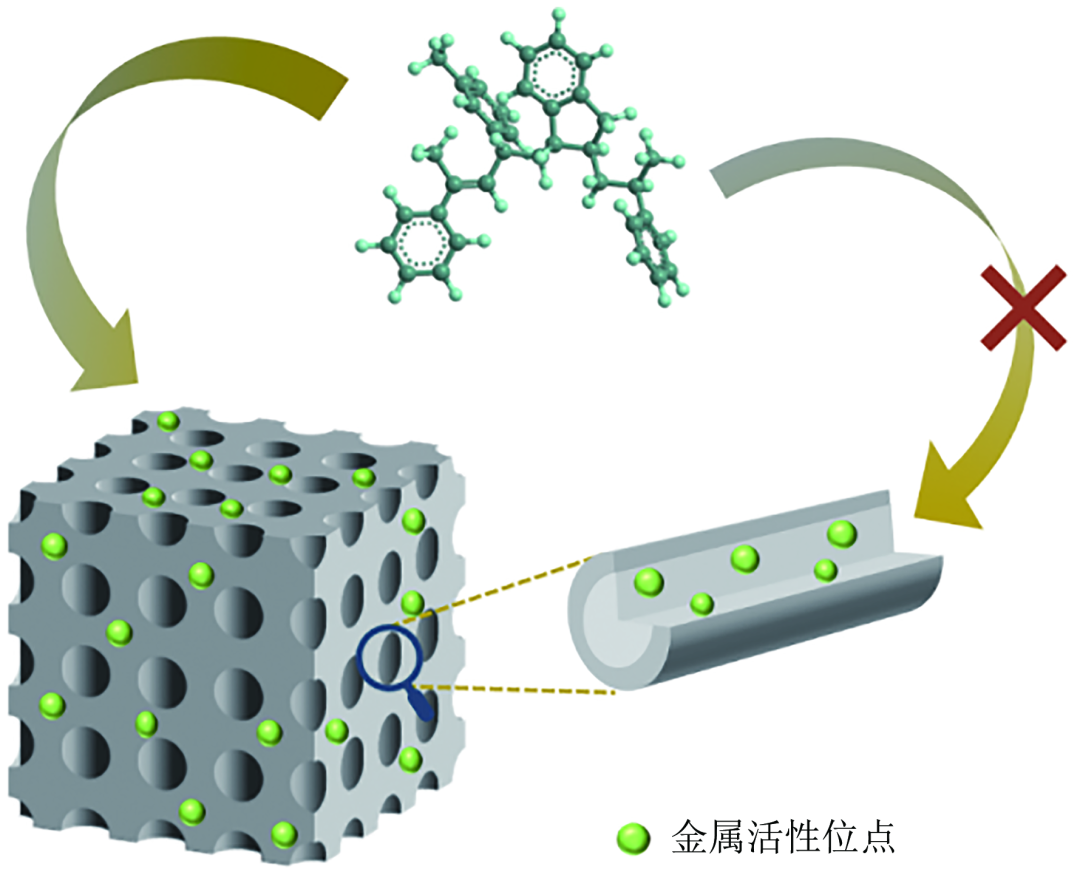

A difusão das moléculas de resina na área do local ativo na superfície do catalisador dentro do canal de poros tem um efeito significativo de resistência espacial do local. Se o diâmetro do poro do catalisador for pequeno, as moléculas de resina com um volume molecular maior são mais fáceis de entrar em contato com os locais ativos na superfície do catalisador e mais difíceis de entrar em contato com os locais ativos dentro do canal de poros (Fig. 4), o que leva a uma utilização ineficiente de um grande número de locais ativos. Outra questão importante é como fazer com que a resina entre em contato com os locais ativos sem problemas para uma ativação eficaz da adsorção. Os métodos de construção de uma estrutura transportadora de poros grandes ou abertos e o controle da distribuição de componentes ativos na superfície externa do catalisador podem reduzir efetivamente a dificuldade de difusão das moléculas de resina e aumentar a capacidade de adsorção. O grupo de Li Xiaonian da Universidade de Tecnologia de Zhejiang propôs a estratégia de aumentar o tamanho dos poros do transportador para reduzir a resistência do local espacial e investigou a influência do tamanho médio dos poros do transportador em Pd/γ-Al2O3 na atividade de hidrogenação da resina de petróleo C9. Eles descobriram que as moléculas de resina podem entrar na estrutura do poro do transportador somente quando o diâmetro do poro do catalisador é grande o suficiente. Eles prepararam três tipos de catalisadores de Pd carregados com o transportador γ-Al2O3 com diferentes diâmetros de poros para a reação de hidrogenação da resina e descobriram que havia uma correlação positiva óbvia entre a atividade de hidrogenação dos catalisadores e os diâmetros dos poros do transportador, o que confirma a importante influência do tamanho dos poros na atividade de hidrogenação.

A Tabela 1 mostra que os aditivos dispersantes aumentaram a dispersão das partículas de metal e a atividade de hidrogenação catalítica

O dispersante de compostos de polímero (como polietilenoglicol, éter de polioxietileno, polissorbato) pode ter interação de afinidade com a superfície da partícula e, em virtude de seu efeito de bloqueio de local espacial macromolecular, pode efetivamente impedir a aglomeração de partículas e melhorar o grau de dispersão de partículas. O grupo de Chen Xiaopeng utilizou resíduos de catalisador de FCC como um transportador e adicionou pirrolidona dispersante ou polietilenoglicol no processo de impregnação de níquel. A pirrolidona e o polietilenoglicol têm forte interação com o veículo e formam uma relação de ancoragem competitiva com as nanopartículas de níquel, o que promove a dispersão das partículas de níquel no veículo e, portanto, melhora a atividade de hidrotratamento da resina do catalisador. A Tabela 1 resume as alterações dos aditivos dispersivos no tamanho/dispersão das partículas de metal, e a adição de quelatos como β-ciclodextrina, pirrolidona e polietilenoglicol durante o processo de preparação do catalisador pode melhorar efetivamente a dispersão das partículas de metal e, ao mesmo tempo, há uma correlação positiva significativa entre a dispersão das partículas de metal e a taxa de hidrogenação do catalisador em resinas de petróleo. Pode-se observar que a modulação da estrutura dos componentes de metal ativo, como a adição de agentes quelantes, dispersantes e precursores de sal de metal para formar complexos durante o processo de síntese do catalisador, pode inibir efetivamente a agregação de partículas de metal e melhorar a dispersão dos componentes de metal. Além disso, os aditivos de metal também podem inibir a aglomeração de metal ativo por meio da interação intermetálica e da barreira física. Os componentes de metal altamente dispersos podem fornecer um grande número de locais ativos para adsorver e ativar com eficiência as moléculas reagentes e promover a reação de hidrogenação.

2.2Difusão e adsorção de moléculas de resina

A difusão das moléculas de resina na área do local ativo na superfície do catalisador dentro do canal de poros tem um efeito significativo de resistência espacial do local. Se o diâmetro do poro do catalisador for pequeno, as moléculas de resina com um volume molecular maior são mais fáceis de entrar em contato com os locais ativos na superfície do catalisador e mais difíceis de entrar em contato com os locais ativos dentro do canal de poros (Fig. 4), o que leva a uma utilização ineficiente de um grande número de locais ativos. Outra questão importante é como fazer com que a resina entre em contato com os locais ativos sem problemas para uma ativação eficaz da adsorção. Os métodos de construção de uma estrutura transportadora de poros grandes ou abertos e o controle da distribuição de componentes ativos na superfície externa do catalisador podem reduzir efetivamente a dificuldade de difusão das moléculas de resina e aumentar a capacidade de adsorção. O grupo de Li Xiaonian da Universidade de Tecnologia de Zhejiang propôs a estratégia de aumentar o tamanho dos poros do transportador para reduzir a resistência do local espacial e investigou a influência do tamanho médio dos poros do transportador em Pd/γ-Al2O3 na atividade de hidrogenação da resina de petróleo C9. Eles descobriram que as moléculas de resina podem entrar na estrutura do poro do transportador somente quando o diâmetro do poro do catalisador é grande o suficiente. Eles prepararam três tipos de catalisadores de Pd carregados com o transportador γ-Al2O3 com diferentes diâmetros de poros para a reação de hidrogenação da resina e descobriram que havia uma correlação positiva óbvia entre a atividade de hidrogenação dos catalisadores e os diâmetros dos poros do transportador, o que confirma a importante influência do tamanho dos poros na atividade de hidrogenação.

A Figura 4 mostra o diagrama esquemático da difusão da resina de petróleo na estrutura de poros dos catalisadores

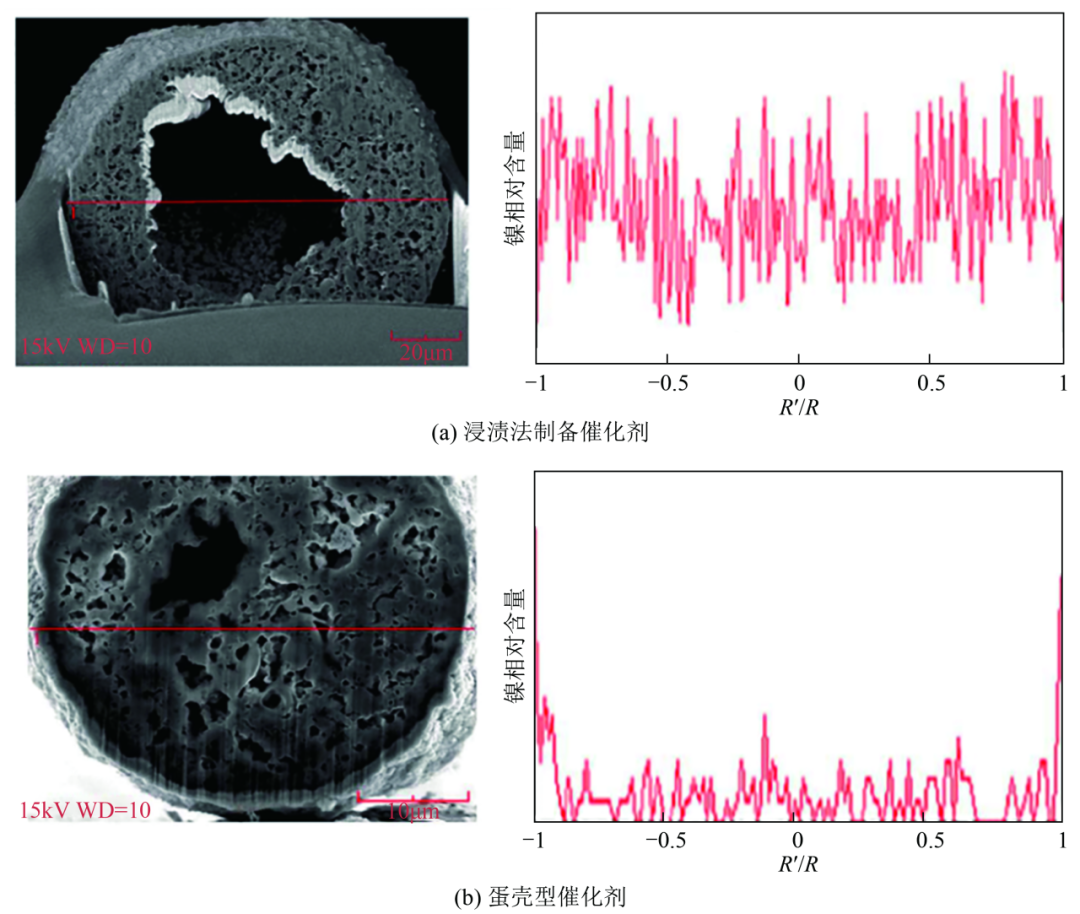

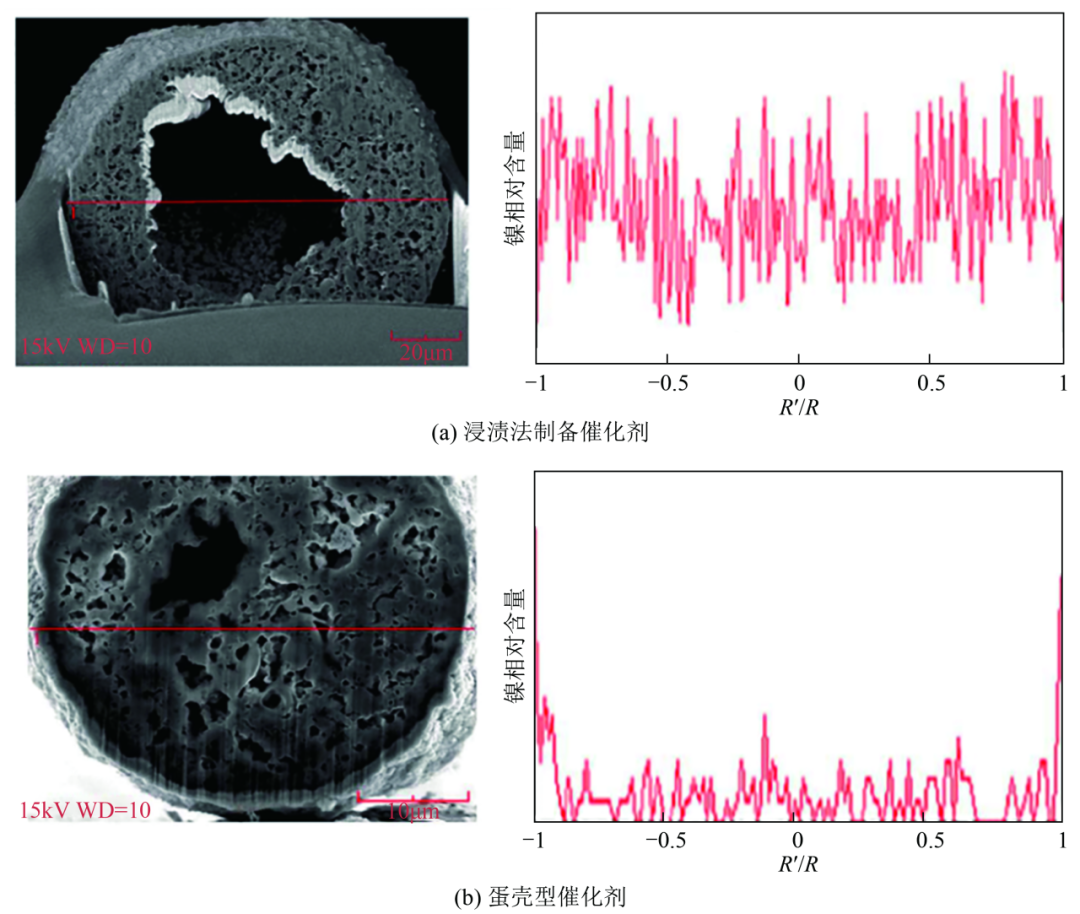

A partir da distribuição de componentes ativos de metal, o grupo de Chen Xiaopeng projetou um catalisador à base de níquel do tipo casca de ovo carregado com resíduo de catalisador de FCC e usou n-heptano para embeber o transportador e alterar suas propriedades de superfície, o que induziu a dispersão das partículas de níquel na superfície do transportador, e as moléculas de resina tinham maior probabilidade de ter acesso aos locais de níquel. A distribuição dos sítios ativos de níquel foi verificada usando o corte de feixe de íons dos catalisadores e a caracterização por espectroscopia de raios X com dispersão de energia por microscopia eletrônica de varredura (SEM-EDX). Para os catalisadores de casca de ovo, sinais mais fortes de níquel foram revelados nas bordas dos suportes, indicando que o níquel foi carregado principalmente na superfície dos catalisadores [Fig. 5(a), (b)], e essa construção da camada ativa de superfície reduziu efetivamente a distância de difusão necessária para a reação das moléculas de resina. Em comparação com o catalisador preparado pelo método de impregnação comum, a taxa de hidrogenação da resina foi aumentada de 55,6% para 96,4%, e o catalisador apresentou relativamente boa estabilidade.

A Figura 4 mostra o diagrama esquemático da difusão da resina de petróleo na estrutura de poros dos catalisadores

A partir da distribuição de componentes ativos de metal, o grupo de Chen Xiaopeng projetou um catalisador à base de níquel do tipo casca de ovo carregado com resíduo de catalisador de FCC e usou n-heptano para embeber o transportador e alterar suas propriedades de superfície, o que induziu a dispersão das partículas de níquel na superfície do transportador, e as moléculas de resina tinham maior probabilidade de ter acesso aos locais de níquel. A distribuição dos sítios ativos de níquel foi verificada usando o corte de feixe de íons dos catalisadores e a caracterização por espectroscopia de raios X com dispersão de energia por microscopia eletrônica de varredura (SEM-EDX). Para os catalisadores de casca de ovo, sinais mais fortes de níquel foram revelados nas bordas dos suportes, indicando que o níquel foi carregado principalmente na superfície dos catalisadores [Fig. 5(a), (b)], e essa construção da camada ativa de superfície reduziu efetivamente a distância de difusão necessária para a reação das moléculas de resina. Em comparação com o catalisador preparado pelo método de impregnação comum, a taxa de hidrogenação da resina foi aumentada de 55,6% para 96,4%, e o catalisador apresentou relativamente boa estabilidade.

A Figura 5 mostra a distribuição dos componentes ativos nos catalisadores de casca de ovo.

A engenharia da morfologia do transportador é uma estratégia eficaz para regular o estado de distribuição dos componentes ativos, que desempenha uma função de orientação no projeto de catalisadores de hidrogenação de resina. O grupo de Yuan Pei, da Universidade de Fuzhou, criou um projeto exclusivo de morfologia de catalisador. Eles construíram com sucesso uma estrutura de catalisador em forma de flor derivada cruzada, preparando precursores de hidróxido bimetálico em camadas NiAl-LDH por hidrólise de ureia e sintetizando precursores de silicato de níquel-cobre em nanofolhas de sílica e, em seguida, incorporando as nanofolhas em superfícies esféricas de sílica. O metal ativo ancorado na superfície da "pétala", que é fácil de entrar em contato com as moléculas de resina, não só promove a exposição de mais locais de metal, mas também facilita a difusão das moléculas de polímero de resina e suas interações com os locais de metal. Wei et al. projetaram um catalisador de nanotubo de carbono carregado com níquel no qual o metal ativo é distribuído na superfície externa dos nanotubos de carbono, o que favorece o contato das moléculas de resina com o componente ativo, obtendo o efeito desejado da desderivação cruzada. Um efeito semelhante foi obtido pelo contato mútuo com o componente ativo.

Em resumo, para a reação de hidrogenação catalítica não homogênea de uma classe de polímeros macromoleculares, incluindo resinas de petróleo, tornou-se consenso que a reação é afetada pela difusão interna, e os métodos tradicionais geralmente usam catalisadores de metal sem carga e com alta carga para fornecer mais locais ativos na superfície externa para aumentar a adsorção e a ativação de moléculas de resina, mas os componentes ativos na superfície interna dos poros do catalisador são subutilizados. Por meio da construção de estruturas de poros macroporosos e abertos, da regulação da distribuição de sítios ativos na superfície externa e da morfologia exclusiva do transportador, é fornecida uma abordagem tecnológica eficaz para a adsorção eficiente de moléculas de resina nos sítios ativos e a melhoria da eficiência de utilização dos componentes ativos, o que reduz a quantidade de metal ativado usado e melhora os benefícios tecnológicos e econômicos.

2.3Função eletrônica

A estrutura eletrônica do metal tem correlação com seu desempenho catalítico, e a atividade do catalisador pode ser regulada pelo ajuste da configuração eletrônica do catalisador de metal e pela alteração da força de adsorção das espécies. A interação entre os componentes do catalisador é um dos meios importantes para modular as propriedades eletrônicas das partículas de metal. No sistema catalítico de hidrogenação de resina, os pesquisadores modularam a estrutura eletrônica dos catalisadores e melhoraram o desempenho do catalisador por meio da dopagem com heteroátomos, alterando a natureza dos transportadores e construindo ligas.

A atividade de hidrogenação do níquel é relativamente fraca e geralmente requer condições de reação de alta temperatura e alta pressão acima de 220 °C e 6 a 9 MPa. As condições severas da reação levam à degradação da quebra de cadeia da resina, o que reduz o ponto de amolecimento da resina em vários graus e afeta a qualidade da resina. Wu et al. prepararam um catalisador de níquel carregado com nanobastões de carbono dopado com nitrogênio com a formação de interações entre o nitrogênio e o níquel, e o aumento adequado da temperatura de torrefação poderia aumentar o grau de interação Ni-N e a atividade de hidrogenação do catalisador, e a taxa de hidrogenação ideal do 96% foi alcançada a uma temperatura de torrefação de 400 °C [Fig. 6(a) ~ (d)]. (d)]. Além disso, o efeito catalítico do catalisador dopado com nitrogênio atingiu um alto nível na temperatura de reação de 150 °C, e o aumento da temperatura teve pouco efeito sobre o efeito de hidrogenação, o que indicou que o catalisador já possuía uma forte capacidade de dissociar o hidrogênio sob a condição de 150 °C, e a temperatura de reação foi substancialmente reduzida em comparação com a do catalisador convencional à base de níquel. Os cálculos da Teoria do Funcional da Densidade (DFT) mostraram que o níquel no carbono dopado com nitrogênio tem maior densidade de nuvem de elétrons e menor energia de adsorção ao adsorver moléculas de resina, indicando que o níquel no estado rico em elétrons se liga mais facilmente às moléculas de resina ativada [Fig. 6(e), (f)]. Com base em experimentos e cálculos teóricos, eles propuseram o mecanismo de reação de hidrogenação da resina, segundo o qual o níquel rico em elétrons injeta elétrons nos orbitais anti-ligação das moléculas de hidrogênio, o que promove a dissociação do hidrogênio. Pode-se concluir que quanto maior a densidade de carga em torno do local ativo, mais favorável é a reação de hidrogenação.

Avanços em catalisadores de hidrogenação para resinas de petróleo(3)

A Figura 5 mostra a distribuição dos componentes ativos nos catalisadores de casca de ovo.

A engenharia da morfologia do transportador é uma estratégia eficaz para regular o estado de distribuição dos componentes ativos, que desempenha uma função de orientação no projeto de catalisadores de hidrogenação de resina. O grupo de Yuan Pei, da Universidade de Fuzhou, criou um projeto exclusivo de morfologia de catalisador. Eles construíram com sucesso uma estrutura de catalisador em forma de flor derivada cruzada, preparando precursores de hidróxido bimetálico em camadas NiAl-LDH por hidrólise de ureia e sintetizando precursores de silicato de níquel-cobre em nanofolhas de sílica e, em seguida, incorporando as nanofolhas em superfícies esféricas de sílica. O metal ativo ancorado na superfície da "pétala", que é fácil de entrar em contato com as moléculas de resina, não só promove a exposição de mais locais de metal, mas também facilita a difusão das moléculas de polímero de resina e suas interações com os locais de metal. Wei et al. projetaram um catalisador de nanotubo de carbono carregado com níquel no qual o metal ativo é distribuído na superfície externa dos nanotubos de carbono, o que favorece o contato das moléculas de resina com o componente ativo, obtendo o efeito desejado da desderivação cruzada. Um efeito semelhante foi obtido pelo contato mútuo com o componente ativo.

Em resumo, para a reação de hidrogenação catalítica não homogênea de uma classe de polímeros macromoleculares, incluindo resinas de petróleo, tornou-se consenso que a reação é afetada pela difusão interna, e os métodos tradicionais geralmente usam catalisadores de metal sem carga e com alta carga para fornecer mais locais ativos na superfície externa para aumentar a adsorção e a ativação de moléculas de resina, mas os componentes ativos na superfície interna dos poros do catalisador são subutilizados. Por meio da construção de estruturas de poros macroporosos e abertos, da regulação da distribuição de sítios ativos na superfície externa e da morfologia exclusiva do transportador, é fornecida uma abordagem tecnológica eficaz para a adsorção eficiente de moléculas de resina nos sítios ativos e a melhoria da eficiência de utilização dos componentes ativos, o que reduz a quantidade de metal ativado usado e melhora os benefícios tecnológicos e econômicos.

2.3Função eletrônica

A estrutura eletrônica do metal tem correlação com seu desempenho catalítico, e a atividade do catalisador pode ser regulada pelo ajuste da configuração eletrônica do catalisador de metal e pela alteração da força de adsorção das espécies. A interação entre os componentes do catalisador é um dos meios importantes para modular as propriedades eletrônicas das partículas de metal. No sistema catalítico de hidrogenação de resina, os pesquisadores modularam a estrutura eletrônica dos catalisadores e melhoraram o desempenho do catalisador por meio da dopagem com heteroátomos, alterando a natureza dos transportadores e construindo ligas.

A atividade de hidrogenação do níquel é relativamente fraca e geralmente requer condições de reação de alta temperatura e alta pressão acima de 220 °C e 6 a 9 MPa. As condições severas da reação levam à degradação da quebra de cadeia da resina, o que reduz o ponto de amolecimento da resina em vários graus e afeta a qualidade da resina. Wu et al. prepararam um catalisador de níquel carregado com nanobastões de carbono dopado com nitrogênio com a formação de interações entre o nitrogênio e o níquel, e o aumento adequado da temperatura de torrefação poderia aumentar o grau de interação Ni-N e a atividade de hidrogenação do catalisador, e a taxa de hidrogenação ideal do 96% foi alcançada a uma temperatura de torrefação de 400 °C [Fig. 6(a) ~ (d)]. (d)]. Além disso, o efeito catalítico do catalisador dopado com nitrogênio atingiu um alto nível na temperatura de reação de 150 °C, e o aumento da temperatura teve pouco efeito sobre o efeito de hidrogenação, o que indicou que o catalisador já possuía uma forte capacidade de dissociar o hidrogênio sob a condição de 150 °C, e a temperatura de reação foi substancialmente reduzida em comparação com a do catalisador convencional à base de níquel. Os cálculos da Teoria do Funcional da Densidade (DFT) mostraram que o níquel no carbono dopado com nitrogênio tem maior densidade de nuvem de elétrons e menor energia de adsorção ao adsorver moléculas de resina, indicando que o níquel no estado rico em elétrons se liga mais facilmente às moléculas de resina ativada [Fig. 6(e), (f)]. Com base em experimentos e cálculos teóricos, eles propuseram o mecanismo de reação de hidrogenação da resina, segundo o qual o níquel rico em elétrons injeta elétrons nos orbitais anti-ligação das moléculas de hidrogênio, o que promove a dissociação do hidrogênio. Pode-se concluir que quanto maior a densidade de carga em torno do local ativo, mais favorável é a reação de hidrogenação.

Avanços em catalisadores de hidrogenação para resinas de petróleo(3)

A Tabela 1 mostra que os aditivos dispersantes aumentaram a dispersão das partículas de metal e a atividade de hidrogenação catalítica

O dispersante de compostos de polímero (como polietilenoglicol, éter de polioxietileno, polissorbato) pode ter interação de afinidade com a superfície da partícula e, em virtude de seu efeito de bloqueio de local espacial macromolecular, pode efetivamente impedir a aglomeração de partículas e melhorar o grau de dispersão de partículas. O grupo de Chen Xiaopeng utilizou resíduos de catalisador de FCC como um transportador e adicionou pirrolidona dispersante ou polietilenoglicol no processo de impregnação de níquel. A pirrolidona e o polietilenoglicol têm forte interação com o veículo e formam uma relação de ancoragem competitiva com as nanopartículas de níquel, o que promove a dispersão das partículas de níquel no veículo e, portanto, melhora a atividade de hidrotratamento da resina do catalisador. A Tabela 1 resume as alterações dos aditivos dispersivos no tamanho/dispersão das partículas de metal, e a adição de quelatos como β-ciclodextrina, pirrolidona e polietilenoglicol durante o processo de preparação do catalisador pode melhorar efetivamente a dispersão das partículas de metal e, ao mesmo tempo, há uma correlação positiva significativa entre a dispersão das partículas de metal e a taxa de hidrogenação do catalisador em resinas de petróleo. Pode-se observar que a modulação da estrutura dos componentes de metal ativo, como a adição de agentes quelantes, dispersantes e precursores de sal de metal para formar complexos durante o processo de síntese do catalisador, pode inibir efetivamente a agregação de partículas de metal e melhorar a dispersão dos componentes de metal. Além disso, os aditivos de metal também podem inibir a aglomeração de metal ativo por meio da interação intermetálica e da barreira física. Os componentes de metal altamente dispersos podem fornecer um grande número de locais ativos para adsorver e ativar com eficiência as moléculas reagentes e promover a reação de hidrogenação.

2.2Difusão e adsorção de moléculas de resina

A difusão das moléculas de resina na área do local ativo na superfície do catalisador dentro do canal de poros tem um efeito significativo de resistência espacial do local. Se o diâmetro do poro do catalisador for pequeno, as moléculas de resina com um volume molecular maior são mais fáceis de entrar em contato com os locais ativos na superfície do catalisador e mais difíceis de entrar em contato com os locais ativos dentro do canal de poros (Fig. 4), o que leva a uma utilização ineficiente de um grande número de locais ativos. Outra questão importante é como fazer com que a resina entre em contato com os locais ativos sem problemas para uma ativação eficaz da adsorção. Os métodos de construção de uma estrutura transportadora de poros grandes ou abertos e o controle da distribuição de componentes ativos na superfície externa do catalisador podem reduzir efetivamente a dificuldade de difusão das moléculas de resina e aumentar a capacidade de adsorção. O grupo de Li Xiaonian da Universidade de Tecnologia de Zhejiang propôs a estratégia de aumentar o tamanho dos poros do transportador para reduzir a resistência do local espacial e investigou a influência do tamanho médio dos poros do transportador em Pd/γ-Al2O3 na atividade de hidrogenação da resina de petróleo C9. Eles descobriram que as moléculas de resina podem entrar na estrutura do poro do transportador somente quando o diâmetro do poro do catalisador é grande o suficiente. Eles prepararam três tipos de catalisadores de Pd carregados com o transportador γ-Al2O3 com diferentes diâmetros de poros para a reação de hidrogenação da resina e descobriram que havia uma correlação positiva óbvia entre a atividade de hidrogenação dos catalisadores e os diâmetros dos poros do transportador, o que confirma a importante influência do tamanho dos poros na atividade de hidrogenação.

A Tabela 1 mostra que os aditivos dispersantes aumentaram a dispersão das partículas de metal e a atividade de hidrogenação catalítica

O dispersante de compostos de polímero (como polietilenoglicol, éter de polioxietileno, polissorbato) pode ter interação de afinidade com a superfície da partícula e, em virtude de seu efeito de bloqueio de local espacial macromolecular, pode efetivamente impedir a aglomeração de partículas e melhorar o grau de dispersão de partículas. O grupo de Chen Xiaopeng utilizou resíduos de catalisador de FCC como um transportador e adicionou pirrolidona dispersante ou polietilenoglicol no processo de impregnação de níquel. A pirrolidona e o polietilenoglicol têm forte interação com o veículo e formam uma relação de ancoragem competitiva com as nanopartículas de níquel, o que promove a dispersão das partículas de níquel no veículo e, portanto, melhora a atividade de hidrotratamento da resina do catalisador. A Tabela 1 resume as alterações dos aditivos dispersivos no tamanho/dispersão das partículas de metal, e a adição de quelatos como β-ciclodextrina, pirrolidona e polietilenoglicol durante o processo de preparação do catalisador pode melhorar efetivamente a dispersão das partículas de metal e, ao mesmo tempo, há uma correlação positiva significativa entre a dispersão das partículas de metal e a taxa de hidrogenação do catalisador em resinas de petróleo. Pode-se observar que a modulação da estrutura dos componentes de metal ativo, como a adição de agentes quelantes, dispersantes e precursores de sal de metal para formar complexos durante o processo de síntese do catalisador, pode inibir efetivamente a agregação de partículas de metal e melhorar a dispersão dos componentes de metal. Além disso, os aditivos de metal também podem inibir a aglomeração de metal ativo por meio da interação intermetálica e da barreira física. Os componentes de metal altamente dispersos podem fornecer um grande número de locais ativos para adsorver e ativar com eficiência as moléculas reagentes e promover a reação de hidrogenação.

2.2Difusão e adsorção de moléculas de resina

A difusão das moléculas de resina na área do local ativo na superfície do catalisador dentro do canal de poros tem um efeito significativo de resistência espacial do local. Se o diâmetro do poro do catalisador for pequeno, as moléculas de resina com um volume molecular maior são mais fáceis de entrar em contato com os locais ativos na superfície do catalisador e mais difíceis de entrar em contato com os locais ativos dentro do canal de poros (Fig. 4), o que leva a uma utilização ineficiente de um grande número de locais ativos. Outra questão importante é como fazer com que a resina entre em contato com os locais ativos sem problemas para uma ativação eficaz da adsorção. Os métodos de construção de uma estrutura transportadora de poros grandes ou abertos e o controle da distribuição de componentes ativos na superfície externa do catalisador podem reduzir efetivamente a dificuldade de difusão das moléculas de resina e aumentar a capacidade de adsorção. O grupo de Li Xiaonian da Universidade de Tecnologia de Zhejiang propôs a estratégia de aumentar o tamanho dos poros do transportador para reduzir a resistência do local espacial e investigou a influência do tamanho médio dos poros do transportador em Pd/γ-Al2O3 na atividade de hidrogenação da resina de petróleo C9. Eles descobriram que as moléculas de resina podem entrar na estrutura do poro do transportador somente quando o diâmetro do poro do catalisador é grande o suficiente. Eles prepararam três tipos de catalisadores de Pd carregados com o transportador γ-Al2O3 com diferentes diâmetros de poros para a reação de hidrogenação da resina e descobriram que havia uma correlação positiva óbvia entre a atividade de hidrogenação dos catalisadores e os diâmetros dos poros do transportador, o que confirma a importante influência do tamanho dos poros na atividade de hidrogenação.

A Figura 4 mostra o diagrama esquemático da difusão da resina de petróleo na estrutura de poros dos catalisadores

A partir da distribuição de componentes ativos de metal, o grupo de Chen Xiaopeng projetou um catalisador à base de níquel do tipo casca de ovo carregado com resíduo de catalisador de FCC e usou n-heptano para embeber o transportador e alterar suas propriedades de superfície, o que induziu a dispersão das partículas de níquel na superfície do transportador, e as moléculas de resina tinham maior probabilidade de ter acesso aos locais de níquel. A distribuição dos sítios ativos de níquel foi verificada usando o corte de feixe de íons dos catalisadores e a caracterização por espectroscopia de raios X com dispersão de energia por microscopia eletrônica de varredura (SEM-EDX). Para os catalisadores de casca de ovo, sinais mais fortes de níquel foram revelados nas bordas dos suportes, indicando que o níquel foi carregado principalmente na superfície dos catalisadores [Fig. 5(a), (b)], e essa construção da camada ativa de superfície reduziu efetivamente a distância de difusão necessária para a reação das moléculas de resina. Em comparação com o catalisador preparado pelo método de impregnação comum, a taxa de hidrogenação da resina foi aumentada de 55,6% para 96,4%, e o catalisador apresentou relativamente boa estabilidade.

A Figura 4 mostra o diagrama esquemático da difusão da resina de petróleo na estrutura de poros dos catalisadores

A partir da distribuição de componentes ativos de metal, o grupo de Chen Xiaopeng projetou um catalisador à base de níquel do tipo casca de ovo carregado com resíduo de catalisador de FCC e usou n-heptano para embeber o transportador e alterar suas propriedades de superfície, o que induziu a dispersão das partículas de níquel na superfície do transportador, e as moléculas de resina tinham maior probabilidade de ter acesso aos locais de níquel. A distribuição dos sítios ativos de níquel foi verificada usando o corte de feixe de íons dos catalisadores e a caracterização por espectroscopia de raios X com dispersão de energia por microscopia eletrônica de varredura (SEM-EDX). Para os catalisadores de casca de ovo, sinais mais fortes de níquel foram revelados nas bordas dos suportes, indicando que o níquel foi carregado principalmente na superfície dos catalisadores [Fig. 5(a), (b)], e essa construção da camada ativa de superfície reduziu efetivamente a distância de difusão necessária para a reação das moléculas de resina. Em comparação com o catalisador preparado pelo método de impregnação comum, a taxa de hidrogenação da resina foi aumentada de 55,6% para 96,4%, e o catalisador apresentou relativamente boa estabilidade.

A Figura 5 mostra a distribuição dos componentes ativos nos catalisadores de casca de ovo.

A engenharia da morfologia do transportador é uma estratégia eficaz para regular o estado de distribuição dos componentes ativos, que desempenha uma função de orientação no projeto de catalisadores de hidrogenação de resina. O grupo de Yuan Pei, da Universidade de Fuzhou, criou um projeto exclusivo de morfologia de catalisador. Eles construíram com sucesso uma estrutura de catalisador em forma de flor derivada cruzada, preparando precursores de hidróxido bimetálico em camadas NiAl-LDH por hidrólise de ureia e sintetizando precursores de silicato de níquel-cobre em nanofolhas de sílica e, em seguida, incorporando as nanofolhas em superfícies esféricas de sílica. O metal ativo ancorado na superfície da "pétala", que é fácil de entrar em contato com as moléculas de resina, não só promove a exposição de mais locais de metal, mas também facilita a difusão das moléculas de polímero de resina e suas interações com os locais de metal. Wei et al. projetaram um catalisador de nanotubo de carbono carregado com níquel no qual o metal ativo é distribuído na superfície externa dos nanotubos de carbono, o que favorece o contato das moléculas de resina com o componente ativo, obtendo o efeito desejado da desderivação cruzada. Um efeito semelhante foi obtido pelo contato mútuo com o componente ativo.

Em resumo, para a reação de hidrogenação catalítica não homogênea de uma classe de polímeros macromoleculares, incluindo resinas de petróleo, tornou-se consenso que a reação é afetada pela difusão interna, e os métodos tradicionais geralmente usam catalisadores de metal sem carga e com alta carga para fornecer mais locais ativos na superfície externa para aumentar a adsorção e a ativação de moléculas de resina, mas os componentes ativos na superfície interna dos poros do catalisador são subutilizados. Por meio da construção de estruturas de poros macroporosos e abertos, da regulação da distribuição de sítios ativos na superfície externa e da morfologia exclusiva do transportador, é fornecida uma abordagem tecnológica eficaz para a adsorção eficiente de moléculas de resina nos sítios ativos e a melhoria da eficiência de utilização dos componentes ativos, o que reduz a quantidade de metal ativado usado e melhora os benefícios tecnológicos e econômicos.

2.3Função eletrônica

A estrutura eletrônica do metal tem correlação com seu desempenho catalítico, e a atividade do catalisador pode ser regulada pelo ajuste da configuração eletrônica do catalisador de metal e pela alteração da força de adsorção das espécies. A interação entre os componentes do catalisador é um dos meios importantes para modular as propriedades eletrônicas das partículas de metal. No sistema catalítico de hidrogenação de resina, os pesquisadores modularam a estrutura eletrônica dos catalisadores e melhoraram o desempenho do catalisador por meio da dopagem com heteroátomos, alterando a natureza dos transportadores e construindo ligas.

A atividade de hidrogenação do níquel é relativamente fraca e geralmente requer condições de reação de alta temperatura e alta pressão acima de 220 °C e 6 a 9 MPa. As condições severas da reação levam à degradação da quebra de cadeia da resina, o que reduz o ponto de amolecimento da resina em vários graus e afeta a qualidade da resina. Wu et al. prepararam um catalisador de níquel carregado com nanobastões de carbono dopado com nitrogênio com a formação de interações entre o nitrogênio e o níquel, e o aumento adequado da temperatura de torrefação poderia aumentar o grau de interação Ni-N e a atividade de hidrogenação do catalisador, e a taxa de hidrogenação ideal do 96% foi alcançada a uma temperatura de torrefação de 400 °C [Fig. 6(a) ~ (d)]. (d)]. Além disso, o efeito catalítico do catalisador dopado com nitrogênio atingiu um alto nível na temperatura de reação de 150 °C, e o aumento da temperatura teve pouco efeito sobre o efeito de hidrogenação, o que indicou que o catalisador já possuía uma forte capacidade de dissociar o hidrogênio sob a condição de 150 °C, e a temperatura de reação foi substancialmente reduzida em comparação com a do catalisador convencional à base de níquel. Os cálculos da Teoria do Funcional da Densidade (DFT) mostraram que o níquel no carbono dopado com nitrogênio tem maior densidade de nuvem de elétrons e menor energia de adsorção ao adsorver moléculas de resina, indicando que o níquel no estado rico em elétrons se liga mais facilmente às moléculas de resina ativada [Fig. 6(e), (f)]. Com base em experimentos e cálculos teóricos, eles propuseram o mecanismo de reação de hidrogenação da resina, segundo o qual o níquel rico em elétrons injeta elétrons nos orbitais anti-ligação das moléculas de hidrogênio, o que promove a dissociação do hidrogênio. Pode-se concluir que quanto maior a densidade de carga em torno do local ativo, mais favorável é a reação de hidrogenação.

Avanços em catalisadores de hidrogenação para resinas de petróleo(3)

A Figura 5 mostra a distribuição dos componentes ativos nos catalisadores de casca de ovo.

A engenharia da morfologia do transportador é uma estratégia eficaz para regular o estado de distribuição dos componentes ativos, que desempenha uma função de orientação no projeto de catalisadores de hidrogenação de resina. O grupo de Yuan Pei, da Universidade de Fuzhou, criou um projeto exclusivo de morfologia de catalisador. Eles construíram com sucesso uma estrutura de catalisador em forma de flor derivada cruzada, preparando precursores de hidróxido bimetálico em camadas NiAl-LDH por hidrólise de ureia e sintetizando precursores de silicato de níquel-cobre em nanofolhas de sílica e, em seguida, incorporando as nanofolhas em superfícies esféricas de sílica. O metal ativo ancorado na superfície da "pétala", que é fácil de entrar em contato com as moléculas de resina, não só promove a exposição de mais locais de metal, mas também facilita a difusão das moléculas de polímero de resina e suas interações com os locais de metal. Wei et al. projetaram um catalisador de nanotubo de carbono carregado com níquel no qual o metal ativo é distribuído na superfície externa dos nanotubos de carbono, o que favorece o contato das moléculas de resina com o componente ativo, obtendo o efeito desejado da desderivação cruzada. Um efeito semelhante foi obtido pelo contato mútuo com o componente ativo.

Em resumo, para a reação de hidrogenação catalítica não homogênea de uma classe de polímeros macromoleculares, incluindo resinas de petróleo, tornou-se consenso que a reação é afetada pela difusão interna, e os métodos tradicionais geralmente usam catalisadores de metal sem carga e com alta carga para fornecer mais locais ativos na superfície externa para aumentar a adsorção e a ativação de moléculas de resina, mas os componentes ativos na superfície interna dos poros do catalisador são subutilizados. Por meio da construção de estruturas de poros macroporosos e abertos, da regulação da distribuição de sítios ativos na superfície externa e da morfologia exclusiva do transportador, é fornecida uma abordagem tecnológica eficaz para a adsorção eficiente de moléculas de resina nos sítios ativos e a melhoria da eficiência de utilização dos componentes ativos, o que reduz a quantidade de metal ativado usado e melhora os benefícios tecnológicos e econômicos.

2.3Função eletrônica

A estrutura eletrônica do metal tem correlação com seu desempenho catalítico, e a atividade do catalisador pode ser regulada pelo ajuste da configuração eletrônica do catalisador de metal e pela alteração da força de adsorção das espécies. A interação entre os componentes do catalisador é um dos meios importantes para modular as propriedades eletrônicas das partículas de metal. No sistema catalítico de hidrogenação de resina, os pesquisadores modularam a estrutura eletrônica dos catalisadores e melhoraram o desempenho do catalisador por meio da dopagem com heteroátomos, alterando a natureza dos transportadores e construindo ligas.

A atividade de hidrogenação do níquel é relativamente fraca e geralmente requer condições de reação de alta temperatura e alta pressão acima de 220 °C e 6 a 9 MPa. As condições severas da reação levam à degradação da quebra de cadeia da resina, o que reduz o ponto de amolecimento da resina em vários graus e afeta a qualidade da resina. Wu et al. prepararam um catalisador de níquel carregado com nanobastões de carbono dopado com nitrogênio com a formação de interações entre o nitrogênio e o níquel, e o aumento adequado da temperatura de torrefação poderia aumentar o grau de interação Ni-N e a atividade de hidrogenação do catalisador, e a taxa de hidrogenação ideal do 96% foi alcançada a uma temperatura de torrefação de 400 °C [Fig. 6(a) ~ (d)]. (d)]. Além disso, o efeito catalítico do catalisador dopado com nitrogênio atingiu um alto nível na temperatura de reação de 150 °C, e o aumento da temperatura teve pouco efeito sobre o efeito de hidrogenação, o que indicou que o catalisador já possuía uma forte capacidade de dissociar o hidrogênio sob a condição de 150 °C, e a temperatura de reação foi substancialmente reduzida em comparação com a do catalisador convencional à base de níquel. Os cálculos da Teoria do Funcional da Densidade (DFT) mostraram que o níquel no carbono dopado com nitrogênio tem maior densidade de nuvem de elétrons e menor energia de adsorção ao adsorver moléculas de resina, indicando que o níquel no estado rico em elétrons se liga mais facilmente às moléculas de resina ativada [Fig. 6(e), (f)]. Com base em experimentos e cálculos teóricos, eles propuseram o mecanismo de reação de hidrogenação da resina, segundo o qual o níquel rico em elétrons injeta elétrons nos orbitais anti-ligação das moléculas de hidrogênio, o que promove a dissociação do hidrogênio. Pode-se concluir que quanto maior a densidade de carga em torno do local ativo, mais favorável é a reação de hidrogenação.

Avanços em catalisadores de hidrogenação para resinas de petróleo(3) Você precisa estar logado em para publicar uma avaliação.

Comentários

Ainda não há comentários.