Waar moet ik op letten bij het mengen van verfkleuren?

Naast de beschermende functie is een andere belangrijke functie van verf de decoratieve. Verschillende kleuren verf voegen een grote commerciële waarde toe aan industriële producten. De kleur van verf wordt steeds meer gewaardeerd door fabrikanten en gebruikers. Een goede kleurenmenger kan snel en nauwkeurig de gewenste kleur mengen en zo de productie-efficiëntie verbeteren, kleurverschillen tussen batches verminderen, de productkwaliteit stabiliseren en het concurrentievermogen van het product verbeteren.

Hoe je snel en nauwkeurig de kleur van verf kunt mengen, hangt af van kleurkennis en ervaring. Er zijn verschillende methoden, waarvan we er vandaag een aantal delen.

1. Eigenschappen van kleuren en kleurmengmethoden

De eigenschappen van kleur zijn tint, helderheid en zuiverheid. Tint is het uiterlijk van de kleurkenmerken, ook wel kleurtoon genoemd; helderheid verwijst naar de mate van licht en donker van de kleur; zuiverheid wordt ook wel verzadiging of kleur genoemd, dat wil zeggen, de mate van levendigheid van de kleur. De zuiverheid van de originele kleur is het hoogst, gevolgd door de tussenkleur, de laagste complexe kleur. Als de helderheid wordt verhoogd of verlaagd, veranderen de tint en zuiverheid. De essentie van kleur mengen is om de 3 parameters van kleur consistent te maken met de monsterkleur. Het kleuren mengen van verf is gebaseerd op het subtractieve principe. De kleurmengmethode betekent simpelweg: wat ontbreekt wordt toegevoegd, en welke kleur meer is wordt toegevoegd aan deze kleur.

2. de beïnvloedende factoren van visuele kleurvergelijking

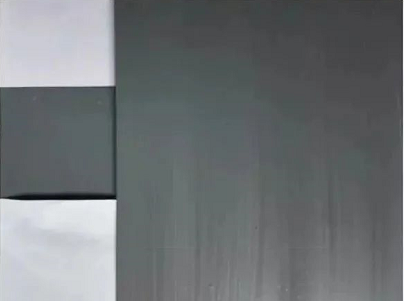

Grootte: hetzelfde monster gecoat in verschillende maten van de testplaat toont het verschil in kleur. Zoals blijkt uit figuur 1, dezelfde kleur, klein gebied van de kleur visueel geen gebied van grote levendige, helder. Analyse van de reden kan een groot gebied van licht gereflecteerd op het menselijk oog meer, dus het ziet er levendiger, meer helder, dat is het gebied effect. Dus in de visuele colorimetrische testplaat en de grootte van de standaardplaat consistent. De juiste methode om platen te maken is om het monster te verdunnen tot de juiste viscositeit en het dan snel en gelijkmatig in verticale en horizontale richting te spuiten. Bij het spuiten is het pistool ongeveer 20 cm verwijderd van het geverfde oppervlak tussen, bewegend op een gelijkmatige snelheid, met een luchtdruk van 0,2 ~ 0,4MPa.

Vergelijking van gebiedsgrootte en kleur

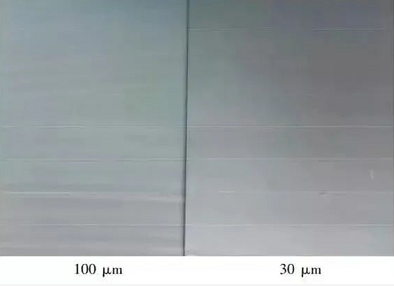

Daarnaast heeft de viscositeit van het monster een grote invloed op de dikte van de coatinglaag, is de viscositeit te groot om de testplaat nivellering is niet goed, waardoor de kleur reflectie. Het effect van de dikte van de coatinglaag op de kleur wordt getoond in figuur 2.

Kleurvergelijking van verschillende diktes coatinglaag

Uit afbeelding 2 kunnen we zien dat de kleur van de testplaat met een dikte van 100 μm donkerder is. Een analyse van de reden kan zijn dat de dikkere coatingfilm echt langzamer droogt, dat de zwevende kleurtijd van carbon black en ftalocyanine blauw langer is en dus leidt tot een donkerdere kleur na het drogen. Naast de grootte, het gebied van het item is ook een onmisbaar kenmerk van kleur. In het ontwerp komt vaak voor, hoewel de kleur met meer geschikt, maar vanwege de kleur gebied grootte, kleur vorm, kleur positie en andere slechte controle en maken het visuele effect van de situatie sterk verminderd. Meestal is de kleur ontwerp van grote gebieden kiezen voor meer helderheid, lage kleur, contrast zwakke kleur, om mensen een heldere, duurzame en harmonieuze comfort, zoals architectuur, indoor plafond, muren, cabines. Medium gebied van de kleur meer met een gemiddelde mate van contrast, zoals kleding kleur matching, naburige kleurgroepen en helderheid in de toon contrast wordt meer gebruikt, zowel om visuele interesse te wekken, maar niet overmatig stimuleren. Kleine gebieden van kleur vaak gebruikt felle kleuren en felle kleuren en een sterk contrast, zoals kleine goederen, kleine borden, etc., het doel is om mensen volledig de aandacht.

Richting: Kleuren hebben richtinggevoeligheid en kunnen er vanuit verschillende hoeken heel anders uitzien. Vooral bij metallic verven is het verschil groter vanuit verschillende hoeken. Dit kan komen doordat verschillende objecten een verschillend vermogen hebben om licht te weerkaatsen, en metaal heeft een hoge reflectiviteit van licht, en als de hoek anders is, is het verschil van licht dat het menselijk oog binnendringt groter. De nationale norm GB/T9761-1988 bepaalt dat de methode van visuele colorimetrie verticale observatie is met een invalshoek van 0° en een afstand van 50 cm van het monster.

Omgeving: De kleur van de omgeving heeft een grote invloed op visuele colorimetrie. Omdat het licht dat gereflecteerd wordt door de omringende objecten een deel van de lichtbron naar het gemeten object zal zijn, die gelijk is aan de kleur van de lichtbron is veranderd, waardoor fouten in de kleurbeoordeling ontstaan. Dus de visuele colorimetrische omgeving in aanvulling op de experimentele plaat mag geen andere felle kleuren, kleur matching personeel mag niet dragen felgekleurde kleding.

3. het mengen van kleuren moet aandacht besteden aan het probleem

Harscompatibiliteit: Kies bij het mengen van kleuren hetzelfde harssysteem of kleurpasta. Als de compatibiliteit niet goed is, zal er neerslag, delaminatie en zelfs gelvorming optreden. Als bijvoorbeeld de epoxy kleurpasta wordt gebruikt voor het mengen van kleuren, zal de epoxyhars neerslaan en de fijnheid van het product beïnvloeden. Voor het mengen van alkydverfkleuren op waterbasis mag geen alkydverfkleurpasta worden gebruikt. De ervaring leert dat het toevoegen van 1% alkydverf kleurpasta aan alkydverf op waterbasis wit zal doen drijven, en hoe meer je de kleur mengt, hoe lichter het kleurverschijnsel. Analyse van de reden kan zijn dat de alkyd lakolie graad langer is, zwakkere polariteit, en waterbasis alkydhars compatibiliteit is slecht, en mengen verf kleurpasta in het systeem, het pigment en mengen verf hars scheiding en cohesie zinken in de onderste laag, wat resulteert in witte drijven, zoals weergegeven in figuur 3.

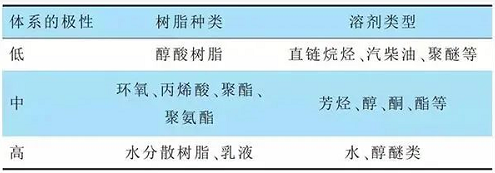

Vergelijking voor en na het bleken

Het oplosmiddelsysteem van kleurpasta heeft grote invloed op het eindproduct. Als het oplossend vermogen van het oplosmiddel te laag is, zal dit ervoor zorgen dat de kleurpasta onstabiel wordt gedispergeerd in de hars, wat in ernstige gevallen delaminatie, neerslag, vlokvorming of zelfs schroot kan veroorzaken. Als het oplosvermogen te sterk is, kan dit leiden tot bodembijten of kleurbloedingen in de primer. De keuze van het oplosmiddel hangt af van het type hars en de polariteit van het systeem. De keuze van oplosmiddelen is gebaseerd op tabel 1.

De invloed van hulpgrondstoffen: bij het mengen van kleuren moeten we rekening houden met de invloed van droge materialen, uithardingsmiddelen en andere grondstoffen op de kleur, droge materialen zijn donkerder en hebben een grotere invloed op de kleur van witte en andere lichtgekleurde verf. Epoxy amine uithardingsmiddel kleur is donkerder, het bedrag is ook groter meer aandacht moet worden besteed. Er zijn ook industriële verven met polyamide was om zinken en ophangen te voorkomen, maar de toevoeging van polyamide was zal de normale drijvende kleur van pigmenten beïnvloeden, en de kleur zal iets lichter zijn dan wanneer het niet wordt toegevoegd; als het wordt gebruikt in zilverpoederverf, zal het het drijvende type zilverpoeder beïnvloeden, wat ervoor kan zorgen dat de zilverpoederverf niet wit genoeg is. De fijnheid van de kleurpasta is te hoog om de benuttingsgraad van het pigment te beïnvloeden en ook om het uiterlijk van de coatingfilm te beïnvloeden, en in het opslagproces zal het ook verkleuring veroorzaken of zelfs het gebruik van het pigmentflocculatie beïnvloeden, en de fijnheid van de kleurpasta wordt over het algemeen gecontroleerd onder 20 μm in de feitelijke productie. De viscositeit van de kleurpasta is te hoog en niet gemakkelijk te dispergeren, het pigment is niet voldoende verspreid, wat verspilling van pigment zal veroorzaken; maar de kleurpasta is te dun, het pigmentgehalte is laag, het kan meer kleurpasta nodig hebben, tegelijkertijd zal het andere componenten dan pigment binnenbrengen, zoals hars of oplosmiddel, wat een zekere invloed zal hebben op de glans van de coatingfilm.

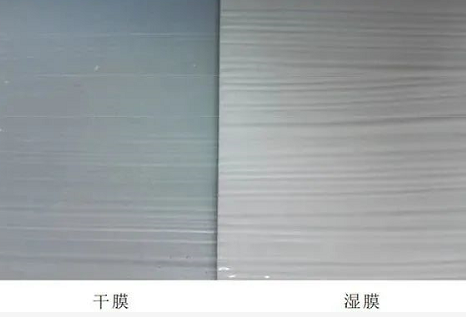

Droogtijd van het oppervlak: De natte kleur van verf is over het algemeen lichter en wordt donkerder na het drogen, maar er zijn verschillen in verschillende systemen. Het verschil tussen natte en droge kleuren van verven op waterbasis is groot, zoals te zien is in afbeelding 4.

De alkydmengklasse is de op één na beste en het verschil tussen de nitro-, acryl-, epoxy- en polyurethaanklassen is kleiner. Omdat de oppervlaktedroogtijd van nitro, acryl, epoxy en polyurethaan kort is, zijn de zwarte en blauwe kleuren opgedroogd voordat ze de tijd hebben om op het oppervlak te drijven. De alkyd- en alkydmengklassen op waterbasis drogen langzaam en de zwarte en blauwe pigmenten die gemakkelijk drijven, hebben veel tijd nodig om te drijven, zodat de kleur donkerder is na het drogen.

De invloed van oppervlakteactieve stof: bij de bereiding van samengestelde kleurverf, vanwege de verscheidenheid aan pigmenten, kan het verschil in olieabsorptie, dichtheid en deeltjesgrootte drijvende kleur veroorzaken, meestal drijvend wit, drijvend blauw, drijvend geel, enz. Het kan worden verbeterd door het toevoegen van de juiste hoeveelheid dispergeermiddel (Deqian 904S, Deqian 983, enz.) anti-zweefmiddel, de dosering is 0,1% ~ 0,5%. De verscheidenheid en dosering van oppervlakteactieve stof moet worden besloten door experiment volgens verschillende harssystemen en verschillende pigmenten.

Complementaire kleur gebruik: complementaire kleur gebruik moet aandacht besteden aan de zeer heldere kleuren niet gebruiken complementaire kleur. De kleur is helder omdat de verzadiging van de kleur is relatief hoog, die algemeen bekend staat als hoge kleur kleur, na de complementaire kleur zwart produceert, wordt de kleur kleur verminderd, het grijsgehalte toeneemt, en de kleur ziet er donkerder.

Pigmentselectie en -matching: De selectie van pigment moet gebaseerd zijn op en van toepassing zijn op het gebruik van verf. Als het wordt gebruikt in de buitenlucht, moeten we kiezen voor zonlichtbestendig pigment, als het wordt gebruikt als primer of binnenshuis, kunnen we niet overwegen het zonlicht weerstand van pigment.

Om een helderder paars te maken, moet je permanent paars kiezen, niet rood en blauw erbij. Hoewel groot rood poeder en ftalocyanine blauw meer paarse kleur zal produceren, maar de gele fase in groot rood zal complementair zijn met paars om zwart te produceren, waardoor paars donker wordt; bovendien is groot rood ook gemakkelijk te drijven, en het effect van het openen van blikjes is slecht. Wat betreft ijzer rood kan niet worden gebruikt, ten eerste, ijzer rood zelf is donkerder, is het onmogelijk om een meer levendige kleur, ten tweede, ijzer rood in de rode minder, en blauw zal een kleine hoeveelheid paars te produceren, maar het paars geproduceerd zal worden verbruikt door de ijzer rood eigen geel links weinig. Dus geen gebruik maken van ijzer rood en ftalocyanine blauw met de kleur van de paarse fase, omdat het rood in het ijzer rood is minder, en het blauw niet kan produceren te veel paars zal alleen de kleur donkerder. Grijs als de blauwe fase zwaar is, kun je ijzerrood gebruiken en dan de juiste hoeveelheid geel toevoegen om de blauwe fase te compenseren.

Om meer fris groen te doen, heeft ftalocyanine groen de voorkeur, gebruik geen geel-blauw. Omdat ftalocyanine blauw over het algemeen blauw-violette fase laat zien, hoewel de paarse kleur niet veel is, maar toch complementair zal zijn met geel om de kleur donkerder te maken; Daarnaast laten lichtgeel en middengeel rode fase zien, het groene en gele pigment met geel-blauw complementair zal het groen donkerder maken. Je kunt blauw pigment met een gele kop en geel pigment met een groene kop (citroengeel) gebruiken om de kleur aan te vullen.

Oranje wordt meestal gecombineerd met rood en geel, maar om een feller oranje te maken, moet je geen citroengeel gebruiken. Omdat citroengeel groene fase vertoont, zullen groen en rood die elkaar aanvullen de kleur donkerder maken. Kies geen rood in de blauwe fase (zoals paarsrood), want rood-geel oranje en paarsrood in het blauw zullen de kleur donkerder maken. Moet worden geselecteerd met rood hoofd van geel (zoals medium geel en lichtgeel) en met geel hoofd van rood (zoals molybdeen-chroom rood, groot rood, enz.).

Aluminium poeder verf: er zijn flash zilver, aluminium poeder, parel poeder verf, kleur mengen moet kiezen transparante kleur pasta om het metaal effect te garanderen. Flash zilver, aluminium poeder, parel poeder kleur, vorm, de grootte van de deeltjes moeten zorgvuldig worden gescreend, maar ook van tevoren in het oplosmiddel bevochtiging dispersie vóór het toevoegen aan de fijnheid te vermijden beïnvloeden. Moet ook rekening houden met de hamer agent, drijvende bloem agent en andere additieven en het bedrag van de impact op de textuur van de coating film.

Verf op waterbasis: In het systeem op waterbasis is het bevochtigingsvermogen van de hars op het pigment slechter dan dat van de verf op basis van oplosmiddelen, en het is gemakkelijk te zien dat de kleur verkleurd na opslag gedurende een bepaalde tijd. De analyse kan zijn dat verschillende harsen in het systeem een verschillend bevochtigingsvermogen hebben ten opzichte van het pigment, en nadat de kleurpasta in het systeem is gekomen, beginnen verschillende harsen in het systeem te vechten om het pigment. Het pigment wordt gescheiden van de hars in de kleurpasta en gecombineerd met de hars met een betere bevochtigbaarheid in het systeem om de kleurverspreiding te verbeteren en de kleur wordt donkerder. Het gebruik van harsvrije kleurpasta kan het probleem van kleurverandering oplossen. Na het invoeren van het systeem kunnen het pigment en de hars in het systeem vrij de beste combinatie kiezen, en het systeem zal stabieler zijn en niet gemakkelijk van kleur veranderen.

Hoewel veel verffabrikanten hebben nu computer kleur mengen, maar vanwege de computer kleur mengen op de stabiliteit van kleur masterbatch afhankelijkheid; op de glans van verschillende, oppervlaktestructuur van de coating kleur meetfout is relatief groot, op het gebogen oppervlak, gevormde werkstuk kan niet worden gemeten kleur; mat, geen licht systeem kleuraanpassing is niet nauwkeurig genoeg, zodat de verf kleur mengen werk, de definitieve of handmatig te voltooien. De colorist moet voortdurend verzamelen, samenvatten en verbeteren, om beter te voltooien de kleur mengen werk van verf.

Grondstoffen voor UV-coating : UV-monomeer Producten uit dezelfde serie

| Polythiol/Polymercaptan | ||

| DMES-monomeer | Bis(2-mercaptoethyl)sulfide | 3570-55-6 |

| DMPT monomeer | THIOCURE DMPT | 131538-00-6 |

| PETMP monomeer | PENTAERYTRITOL TETRA(3-MERCAPTOPROPIONAAT) | 7575-23-7 |

| PM839 Monomeer | Polyoxy(methyl-1,2-ethaandiyl) | 72244-98-5 |

| Monofunctioneel monomeer | ||

| HEMA monomeer | 2-hydroxyethylmethacrylaat | 868-77-9 |

| HPMA-monomeer | 2-hydroxypropylmethacrylaat | 27813-02-1 |

| THFA-monomeer | Tetrahydrofurfuryl acrylaat | 2399-48-6 |

| HDCPA monomeer | Gehydrogeneerd dicyclopentenylacrylaat | 79637-74-4 |

| DCPMA-monomeer | Dihydrodicyclopentadieenylmethacrylaat | 30798-39-1 |

| DCPA monomeer | Dihydrodicyclopentadieenylacrylaat | 12542-30-2 |

| DCPEMA monomeer | Dicyclopentenyloxyethylmethacrylaat | 68586-19-6 |

| DCPEOA monomeer | Dicyclopentenyloxyethylacrylaat | 65983-31-5 |

| NP-4EA monomeer | (4) geëthoxyleerd nonylfenol | 50974-47-5 |

| LA Monomeer | Laurylacrylaat / Dodecylacrylaat | 2156-97-0 |

| THFMA-monomeer | Tetrahydrofurfurylmethacrylaat | 2455-24-5 |

| PHEA-monomeer | 2-FENOXYETHYLACRYLAAT | 48145-04-6 |

| LMA monomeer | Laurylmethacrylaat | 142-90-5 |

| IDA-monomeer | Isodecylacrylaat | 1330-61-6 |

| IBOMA Monomeer | Isobornylmethacrylaat | 7534-94-3 |

| IBOA Monomeer | Isobornylacrylaat | 5888-33-5 |

| EOEOEA Monomeer | 2-(2-Ethoxyethoxy)ethylacrylaat | 7328-17-8 |

| Multifunctioneel monomeer | ||

| DPHA-monomeer | Dipentaerythritol hexaacrylaat | 29570-58-9 |

| DI-TMPTA monomeer | DI(TRIMETHYLOLPROPAAN)TETRAACRYLAAT | 94108-97-1 |

| Acrylamidemonomeer | ||

| ACMO monomeer | 4-acryloylmorfoline | 5117-12-4 |

| Di-functioneel monomeer | ||

| PEGDMA-monomeer | Poly(ethyleenglycol)dimethacrylaat | 25852-47-5 |

| TPGDA monomeer | Tripropyleenglycol diacrylaat | 42978-66-5 |

| TEGDMA-monomeer | Triethyleenglycol dimethacrylaat | 109-16-0 |

| PO2-NPGDA monomeer | Propoxylaat neopentylene glycol diacrylaat | 84170-74-1 |

| PEGDA monomeer | Polyethyleenglycoldiacrylaat | 26570-48-9 |

| PDDA-monomeer | Ftalaat diethyleenglycoldiacrylaat | |

| NPGDA monomeer | Neopentyl glycol diacrylaat | 2223-82-7 |

| HDDA monomeer | Hexamethyleen-diacrylaat | 13048-33-4 |

| EO4-BPADA monomeer | GEËTHOXYLEERD (4) BISFENOL A-DIACRYLAAT | 64401-02-1 |

| EO10-BPADA monomeer | GEËTHOXYLEERD (10) BISFENOL A-DIACRYLAAT | 64401-02-1 |

| EGDMA-monomeer | Ethyleenglycol dimethacrylaat | 97-90-5 |

| DPGDA monomeer | Dipropyleenglycol Dienoaat | 57472-68-1 |

| Bis-GMA monomeer | Bisfenol A glycidylmethacrylaat | 1565-94-2 |

| Trifunctioneel monomeer | ||

| TMPTMA monomeer | Trimethylolpropaan trimethacrylaat | 3290-92-4 |

| TMPTA monomeer | Trimethylolpropaan triacrylaat | 15625-89-5 |

| PETA Monomeer | Pentaerytritoltriacrylaat | 3524-68-3 |

| GPTA ( G3POTA ) Monomeer | GLYCERYL PROPOXY TRIACRYLAAT | 52408-84-1 |

| EO3-TMPTA monomeer | Geëthoxyleerd trimethylolpropaan triacrylaat | 28961-43-5 |

| Fotolijstmonomeer | ||

| IPAMA-monomeer | 2-isopropyl-2-adamantylmethacrylaat | 297156-50-4 |

| ECPMA-monomeer | 1-Ethylcyclopentylmethacrylaat | 266308-58-1 |

| ADAMA-monomeer | 1-Adamantylmethacrylaat | 16887-36-8 |

| Methacrylaten monomeer | ||

| TBAEMA monomeer | 2-(Tert-butylamino)ethylmethacrylaat | 3775-90-4 |

| NBMA-monomeer | n-Butylmethacrylaat | 97-88-1 |

| MEMA monomeer | 2-Methoxyethylmethacrylaat | 6976-93-8 |

| i-BMA monomeer | Isobutylmethacrylaat | 97-86-9 |

| EHMA Monomeer | 2-Ethylhexylmethacrylaat | 688-84-6 |

| EGDMP monomeer | Ethyleenglycol Bis(3-mercaptopropionaat) | 22504-50-3 |

| EEMA Monomeer | 2-ethoxyethyl 2-methylprop-2-enoaat | 2370-63-0 |

| DMAEMA monomeer | N,M-dimethylaminoethylmethacrylaat | 2867-47-2 |

| DEAM-monomeer | Diethylaminoethylmethacrylaat | 105-16-8 |

| CHMA-monomeer | Cyclohexylmethacrylaat | 101-43-9 |

| BZMA-monomeer | Benzylmethacrylaat | 2495-37-6 |

| BDDMP monomeer | 1,4-Butaandiol Di(3-mercaptopropionaat) | 92140-97-1 |

| BDDMA monomeer | 1,4-butaandioldimethacrylaat | 2082-81-7 |

| AMA Monomeer | Allylmethacrylaat | 96-05-9 |

| AAEM monomeer | Acetylacetoxyethylmethacrylaat | 21282-97-3 |

| Acrylaten monomeer | ||

| IBA-monomeer | Isobutylacrylaat | 106-63-8 |

| EMA monomeer | Ethylmethacrylaat | 97-63-2 |

| DMAEA-monomeer | Dimethylaminoethyl acrylaat | 2439-35-2 |

| DEAEA-monomeer | 2-(diethylamino)ethylprop-2-enoaat | 2426-54-2 |

| CHA monomeer | cyclohexyl prop-2-enoaat | 3066-71-5 |

| BZA Monomeer | benzyl prop-2-enoaat | 2495-35-4 |