Quali sono le applicazioni degli antiossidanti, degli stabilizzatori della luce e della combinazione di entrambi nei rivestimenti?

Questo articolo introduce sistematicamente i tipi di stabilizzatori della luce e di antiossidanti, studia rispettivamente gli antiossidanti e gli stabilizzatori della luce e la loro applicazione nei rivestimenti in polvere, e descrive il meccanismo del loro ruolo nell'inibire o ritardare il tasso di ossidazione fototermica del film di rivestimento.

Con il rapido sviluppo dell'economia nazionale, l'applicazione delle vernici in polvere all'esterno sta diventando sempre più comune. Pertanto, la resistenza agli agenti atmosferici e la durata del rivestimento in polvere come protezione e decorazione stanno ricevendo sempre più attenzione, soprattutto per quanto riguarda il film di rivestimento di oggetti interni ed esterni come soffitti, pannelli di facciata, fontane, condizionatori d'aria, lavatrici, profili in alluminio, ecc.

I fattori che influenzano la resistenza agli agenti atmosferici delle vernici in polvere sono molteplici e comprendono fattori interni, come la struttura e le prestazioni delle resine, degli agenti indurenti, delle cariche coloranti e di altri additivi, e fattori naturali (fattori esterni), come l'azione della luce solare (soprattutto UV), la composizione dell'atmosfera (ossigeno, ozono, fumi industriali, ecc.), l'umidità (comprese le piogge acide, le nebbie saline, ecc.) e le variazioni di temperatura.

Le radiazioni ultraviolette sono la causa principale dell'invecchiamento naturale delle vernici in polvere e l'ossigeno presente nell'atmosfera è un fattore importante per promuovere l'invecchiamento naturale. Sotto l'azione delle radiazioni ultraviolette e dell'ossigeno, si innesca una reazione di ossidazione automatica del rivestimento in polvere, ovvero una reazione a catena di ossidazione che degrada il rivestimento in polvere. L'acqua e il calore accelerano questa reazione e contribuiscono a promuovere la foto-ossidazione.

Pertanto, l'influenza di vari fattori non può essere ignorata. Solo comprendendo come i vari fattori agiscono sulle vernici in polvere e cogliendo le principali contraddizioni è possibile individuare le contromisure per migliorare la resistenza agli agenti atmosferici.

Nel processo di formazione del film di rivestimento in polvere esisterà un legame a catena debole e una struttura a doppio gene della catena macromolecolare; dopo l'irradiazione ultravioletta, è facile che si verifichi una reazione di degradazione ossidativa indotta dalla luce (invecchiamento), con conseguente sbiadimento del film di rivestimento, sfarinamento.

Per inibire o ritardare il tasso di foto-ossidazione del film di rivestimento, di solito si ricorre all'aggiunta di antiossidanti, assorbitori UV o stabilizzatori della luce o a una miscela dei tre tipi. Questo lavoro combina esperimenti per esplorare l'applicazione di antiossidanti e stabilizzatori della luce nei rivestimenti in polvere e i loro effetti sulle prestazioni.

1. Parte sperimentale

1.1 Preparazione del campione di prova

La resina, l'agente indurente, l'agente livellante, il riempitivo colorato e gli altri additivi vengono pesati in base alla formula di rivestimento in polvere, messi nel bollitore e mescolati ad alta velocità, quindi estrusi con estrusore bivite e raffreddati.

Il materiale estruso viene frantumato con un macinino da caffè e poi setacciato attraverso un vaglio; il rivestimento in polvere finito viene spruzzato sulla piastra d'acciaio levigata con carta vetrata mediante spruzzatura elettrostatica ad alta pressione a 40 kV con pistola Jinma e posto in forno per la cottura e l'indurimento per ottenere la piastra campione.

1.2 Metodo di prova delle prestazioni

Test di invecchiamento accelerato artificiale: Il QUV è stato utilizzato per il test di invecchiamento accelerato artificiale. Il QUV ha utilizzato la sorgente di luce QUB313 e ha funzionato per 200 ore, dove: a condizione di test del valore: UV: 0,72W/m2, 50℃, 4h; b condizione di test del valore: condensazione: 40℃, 4h.

Test di cottura: Per determinare la resistenza al calore dello stabilizzatore alla luce, è stato utilizzato il metodo di cottura in forno e le condizioni di cottura sono state 220℃ e 30min per il test di resistenza al calore.

2. Risultati e discussione

2.1 Studio delle applicazioni degli antiossidanti

Dal meccanismo della degradazione termica dei polimeri da parte dell'ossigeno, è noto che la degradazione termica dei polimeri da parte dell'ossigeno è causata principalmente dall'insorgere di reazioni radicali a catena innescate dalla generazione di radicali liberi dagli idroperossidi per effetto del calore.

Pertanto, la degradazione termica da ossigeno dei polimeri può essere inibita mediante l'intrappolamento dei radicali e la decomposizione dell'idroperossido, come illustrato nella Figura 1. Tra questi, gli antiossidanti sono ampiamente utilizzati per l'inibizione dell'ossidazione.

Gli antiossidanti (o stabilizzatori termici) sono additivi utilizzati per inibire o ritardare la degradazione dei polimeri per azione dell'ossigeno o dell'ozono presenti nell'atmosfera e sono gli additivi più utilizzati nei materiali polimerici.

I rivestimenti in polvere sono soggetti alla degradazione termica dell'ossigeno dopo la cottura ad alte temperature o alla luce del sole, all'invecchiamento, all'ingiallimento e ad altri fenomeni che compromettono seriamente l'aspetto e le prestazioni del prodotto; per prevenire o ridurre il verificarsi di questa tendenza, di solito si ricorre all'aggiunta di antiossidanti o stabilizzatori termici.

Gli antiossidanti possono essere suddivisi in tre categorie principali in base alla loro funzione (cioè il comportamento di intervento del processo chimico di ossidazione automatica).

La prima categoria è quella degli antiossidanti terminali di catena, che catturano o eliminano principalmente i radicali liberi generati dall'auto-ossidazione dei polimeri.

La seconda categoria è denominata antiossidanti di tipo decompositore di idroperossidi, principalmente per indurre una decomposizione di tipo non radicale degli idroperossidi nei polimeri.

La terza categoria è quella degli antiossidanti di tipo passivatore di ioni metallici, che possono formare un chelato stabile con gli ioni metallici dannosi, attenuando così l'effetto catalitico degli ioni metallici sul processo di auto-ossidazione dei polimeri.

Il primo dei tre tipi di antiossidanti è chiamato antiossidante principale, principalmente bloccanti fenolici, ammine seco-aromatiche; la seconda e la terza categoria sono chiamate antiossidanti ausiliari, fosfito, sali metallici ditiocarbammati, ecc. Per ottenere un rivestimento stabile che soddisfi i requisiti applicativi, di solito si sceglie una varietà di composti antiossidanti.

Il test seguente utilizza diversi composti antiossidanti aggiunti alla formulazione del rivestimento in polvere; dopo la spruzzatura e la polimerizzazione, il campione viene realizzato e il valore b viene misurato nello stesso spessore del film con un misuratore della differenza di colore; il colore del film di rivestimento viene valutato utilizzando il sistema di colore comune internazionale per le polveri CIE Lab (DIN 6174, ISO 10526 e ASTM 2244).

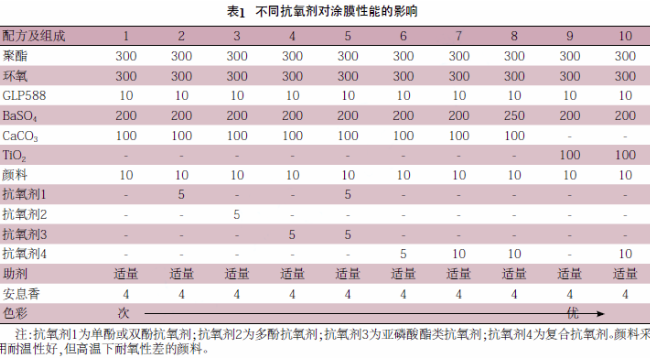

La tabella 1 mostra i risultati del test dopo aver classificato il colore del film rivestito da sub-incremento a eccellente, si può notare che.

(1) La formulazione di base 1 mostra una grave perdita di luce, anche se il pigmento ha una migliore resistenza al calore, ma il cambiamento di colore si verifica dopo la formazione del film; l'analisi è che il pigmento è ossidato ad alta temperatura e alcuni gruppi all'interno del pigmento reagiscono sotto l'azione dell'ossigeno.

(2) Il cambiamento di colore della formula 2 e della formula 3 è migliore rispetto alla formula 1, ma il miglioramento non è evidente, e la formula 3 ha un effetto migliore rispetto alla formula 2.

Dopo l'analisi, l'antiossidante ha impedito l'ulteriore ossidazione e ha reso minore il cambiamento di colore, e l'effetto dell'antiossidante 3 è stato migliore di quello dell'antiossidante 2. Un'altra ragione potrebbe essere dovuta al fatto che entrambi sono ammine inibite per prevenire la produzione di gruppi coloranti dopo l'ossidazione dei pigmenti, ma l'effetto non è buono e può solo prevenire ulteriori reazioni dopo un'ossidazione parziale, quindi l'effetto non è ottimale.

(3) La formulazione 4 è migliore della formulazione 3, ma non ottimale. Poiché l'antiossidante fosfito ha una buona capacità di protezione del colore, ha una proprietà riducente, che può far sì che il pigmento ossidato ad alta temperatura si ripristini rapidamente, quindi ha un migliore effetto antiossidante.

(4) L'effetto ottenuto dalla formulazione 5 è migliore di quello della formulazione 4. L'antiossidante principale e l'antiossidante ausiliario sono utilizzati insieme in questa formula, in modo da impedire l'ulteriore ossidazione del pigmento e ridurre rapidamente il gruppo ossidato, mentre l'antiossidante ausiliario può rendere più leggero il gruppo colorante prodotto dall'antiossidante principale, con un buon effetto sinergico.

(5) La formulazione 6, che utilizzava un antiossidante composto, presentava una ritenzione di colore significativamente migliore rispetto alla formulazione 5. L'antiossidante 4 era una miscela di antiossidanti fosfatici e fenolici ad alta efficienza, adeguatamente proporzionati per avere un buon effetto antiossidante.

(6) La formulazione 7 è migliore della formulazione 6 e l'effetto cromatico è sostanzialmente lo stesso del pigmento originale. Il dosaggio consigliato di antiossidante è compreso tra 0,5% e 1,0%, quindi il dosaggio della formulazione 6 è significativamente inferiore. Ciò dimostra che l'effetto cromatico si mantiene meglio dopo l'aumento del dosaggio dell'antiossidante composto.

(7) Il test della formulazione 8 dimostra che l'uso di antiossidanti può inibire efficacemente la degradazione ossidativa della resina nel processo e migliorare la resistenza agli urti durante l'estrusione e la polimerizzazione del film nella produzione di vernici in polvere.

La formulazione con l'aggiunta di antiossidanti può aumentare il rapporto colore-base per ottenere le stesse prestazioni senza l'aggiunta di antiossidanti quando il rapporto colore-base è più piccolo. Questo perché l'aggiunta di antiossidanti riduce la tendenza alla decomposizione della resina in prodotti a basso peso molecolare, in modo che le resine a grande molecola incapsulino meglio un maggior numero di cariche, mentre le prestazioni rimangono invariate.

(8) I campioni di film di rivestimento bianco della formulazione 10 e della formulazione 9 possono essere osservati nell'aggiunta di antiossidanti che possono efficacemente inibire la lavorazione dei rivestimenti in polvere e l'ingiallimento del processo di post-curing, migliorando le prestazioni cromatiche dei rivestimenti in polvere bianchi.

I risultati dei test sopra descritti dimostrano che, sebbene siano molti i fattori che influenzano la comparsa dell'ossidazione nel film di rivestimento, come la qualità e il tipo di resina, il pigmento, gli additivi, la formulazione del rivestimento, il processo di produzione, la temperatura, l'atmosfera, l'umidità e altri fattori naturali, l'applicazione di antiossidanti adeguati riduce l'insorgere di questa tendenza.

2.2 Studio delle applicazioni degli stabilizzatori alla luce

La degradazione dei polimeri sotto l'azione della luce e dell'ossigeno è chiamata "degradazione foto-ossidativa". Gli stabilizzatori alla luce, noti anche come stabilizzatori UV, sono una classe di additivi stabilizzatori utilizzati per inibire la degradazione foto-ossidativa delle resine polimeriche e migliorare la resistenza agli agenti atmosferici dei film di verniciatura in polvere.

In base ai diversi meccanismi di stabilizzazione, gli stabilizzatori della luce possono essere suddivisi in agenti schermanti della luce, assorbitori UV, agenti di esplosione dello stato eccitato e agenti di cattura dei radicali liberi.

A causa della diversità e della complessità della formulazione della vernice in polvere, del processo di polimerizzazione e della forma di polimerizzazione, la conservazione della luce e la protezione dalla luce della vernice in polvere sono molto importanti.

In secondo luogo, lo stabilizzatore alla luce è molto efficace per l'invecchiamento alla luce del rivestimento e per prolungare la durata del film di rivestimento; la quantità è molto ridotta, generalmente solo 0,5%~1,0% della formulazione totale.

Pertanto, l'applicazione di stabilizzatori della luce nei rivestimenti in polvere per migliorare le loro proprietà di resistenza agli agenti atmosferici è un metodo molto semplice, a basso costo e molto efficace. Le tabelle 2 e 3 illustrano l'effetto degli stabilizzatori della luce sulle prestazioni del film di rivestimento.

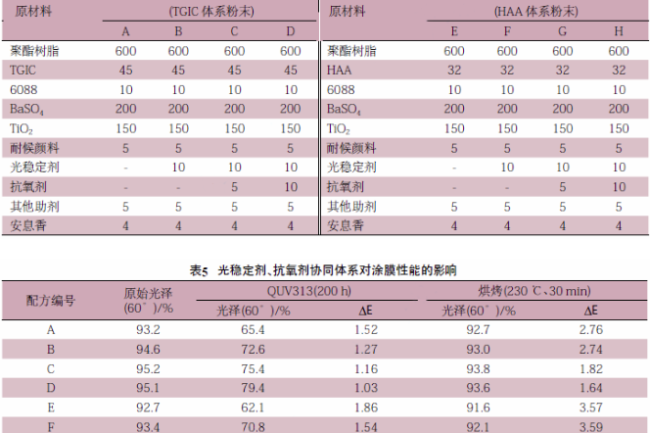

Sulla base della formulazione riportata nella Tabella 2, lo stabilizzatore della luce è stato aggiunto al rivestimento, i campioni di pellicola di rivestimento sono stati polimerizzati a spruzzo e sono stati utilizzati i metodi di valutazione dei test di resistenza rapida agli agenti atmosferici più diffusi a livello internazionale: il test di invecchiamento accelerato artificiale (QUV) e il test di cottura.

Attraverso i risultati dei test riportati nella Tabella 3, le prestazioni applicative dello stabilizzatore di luce sono valutate come segue.

(1) La resistenza agli agenti atmosferici della polvere per interni è molto scarsa, ma l'aggiunta di stabilizzatori alla luce svolge un ruolo significativo.

(2) Le formulazioni A e D non vengono aggiunte allo stabilizzatore alla luce, il test mostra che entrambe sono significativamente peggiori del campione aggiunto allo stabilizzatore alla luce.

(3) Le formulazioni C e F hanno mostrato che l'aumento della quantità di stabilizzatore alla luce ha migliorato significativamente la ritenzione di luce e colore del film di rivestimento.

(4) I risultati dei test di cottura mostrano che lo stabilizzatore della luce non ha resistenza alla temperatura e la resistenza alla temperatura del film di rivestimento dovrebbe essere risolta con l'aggiunta di additivi anti-ingiallimento.

2.3 Ricerca sull'applicazione sinergica di antiossidanti e stabilizzatori della luce

Attraverso i test sopra descritti, possiamo capire che l'invecchiamento del film di rivestimento è in realtà il risultato dell'azione congiunta di luce UV e ossigeno, e questo processo comprende due diversi processi di fotodegradazione e foto-ossidazione.

Tuttavia, gli stabilizzatori della luce e gli antiossidanti hanno meccanismi di stabilizzazione diversi sul film di rivestimento e la combinazione di due stabilizzatori con meccanismi d'azione diversi dovrebbe ottenere un effetto di stabilizzazione migliore rispetto a quello di un singolo stabilizzatore, ovvero un effetto sinergico.

Attualmente esistono stabilizzatori di questo tipo sul mercato, che rappresentano anche una tendenza allo sviluppo degli stabilizzatori. Ma l'effetto sinergico allo stesso tempo, due diversi stabilizzatori tra l'effetto additivo e antagonista apparirà anche.

Pertanto, nel settore degli antiossidanti e degli stabilizzatori alla luce, una buona comprensione delle diverse reazioni tra i due è fondamentale, solo per padroneggiare l'effetto dei due con le potenziali reazioni chimiche, al fine di progettare un efficace antiossidante e stabilizzatore alla luce con il sistema.

I più tipici sono HALS e antiossidanti, assorbitori UV e antiossidanti, agenti schermanti UV e antiossidanti e così via.

Attraverso test di invecchiamento accelerato e di cottura del film di rivestimento, è stato valutato l'effetto dell'aggiunta di antiossidanti e stabilizzatori della luce alla formulazione del rivestimento in polvere. Le formulazioni di prova e i risultati sono riportati nelle Tabelle 4 e 5.

Attraverso i risultati dei test, viene valutato lo stabilizzatore di luce.

(1) L'aggiunta di stabilizzatore della luce svolge un ruolo significativo nella resistenza agli agenti atmosferici della polvere, ma non vi è alcun cambiamento nella resistenza all'ingiallimento del film di rivestimento.

(2) Lo stabilizzatore della luce e l'antiossidante hanno un effetto significativo sulla resistenza del film di rivestimento agli agenti atmosferici e allo scolorimento, e la quantità di entrambi 1:1 è la migliore.

(3) Lo stabilizzatore della luce e l'antiossidante hanno un effetto migliore nel sistema HAA.

L'uso di stabilizzatori della luce e antiossidanti non è così semplice come viene presentato nell'articolo. L'effetto dell'uso di diversi stabilizzatori della luce e antiossidanti deve essere confermato da ulteriori esperimenti basati sulla teoria.

Ad esempio, l'uso di stabilizzatori alla luce di tipo HALS e di antiossidanti contenenti zolfo produrrà effetti antagonisti e degraderà le prestazioni del polimero; l'uso di HALS e di polimeri contenenti fosforo dovrebbe garantire la migliore sinergia a una concentrazione di 1:1; l'uso di HALS a basso peso molecolare e solo effetti additivi, mentre l'uso di HALS ad alto peso molecolare e HALS a basso peso molecolare ha un effetto sinergico, ecc.

3. Conclusione

L'aggiunta di antiossidanti e stabilizzatori della luce ai rivestimenti in polvere può efficacemente inibire e ridurre la velocità dell'ossidazione termica e della foto-ossidazione delle macromolecole polimeriche nella produzione e nell'applicazione dei rivestimenti in polvere, migliorare significativamente la resistenza al calore e alla luce del film di rivestimento, ritardare il processo di degradazione e di invecchiamento del film di rivestimento e prolungare la durata del film di rivestimento.

Gli stabilizzatori della luce e gli antiossidanti utilizzati nelle vernici in polvere ad alte prestazioni, se utilizzati correttamente, avranno un effetto sinergico, migliorando significativamente le proprietà di resistenza agli agenti atmosferici della pellicola di vernice in polvere, in particolare della pellicola di vernice in polvere Super-Duable.

Se utilizzato in modo improprio, si verificherà un effetto additivo o addirittura antagonista, che farà diminuire la stabilità del film di rivestimento.

La tendenza degli stabilizzatori si svilupperà in direzione della multifunzionalità.