À quoi dois-je faire attention lorsque je mélange des couleurs de peinture ?

Outre la fonction de protection, une autre fonction importante de la peinture est son rôle décoratif. Les différentes couleurs de peinture confèrent une grande valeur commerciale aux produits industriels. La couleur de la peinture est de plus en plus appréciée par les fabricants et les utilisateurs. Un bon mélangeur de couleurs peut mélanger rapidement et précisément la couleur cible, améliorant ainsi l'efficacité de la production, réduisant les différences de couleur entre les lots, stabilisant la qualité du produit et améliorant la compétitivité du produit.

La façon de mélanger rapidement et avec précision la couleur de la peinture dépend de la compréhension de la couleur et de l'expérience. Il existe différentes méthodes, dont plusieurs sont présentées aujourd'hui.

1. Propriétés des couleurs et méthodes de mélange des couleurs

Les propriétés de la couleur sont la teinte, la luminosité et la pureté. La teinte est l'apparence des caractéristiques de la couleur, également appelée tonalité ; la luminosité fait référence au degré de clarté et d'obscurité de la couleur ; la pureté est également appelée saturation ou couleur, c'est-à-dire le degré de vivacité de la couleur. La pureté de la couleur d'origine est la plus élevée, suivie de l'intercouleur, la couleur complexe la plus basse. Si la luminosité est augmentée ou diminuée, la teinte et la pureté changeront. L'essence du mélange des couleurs est de rendre les trois paramètres de la couleur cohérents avec la couleur de l'échantillon. Le mélange des couleurs de la peinture est basé sur le principe soustractif. La méthode de mélange des couleurs signifie simplement : ce qui manque est ajouté, et ce qui est en plus est ajouté à cette couleur.

2. les facteurs influençant la comparaison visuelle des couleurs

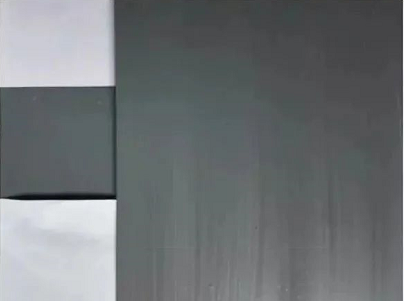

Taille : le même spécimen enrobé dans différentes tailles de la plaque d'essai présente une différence de couleur. Comme on peut le voir sur la figure 1, la même couleur, une petite zone de la couleur visuellement aucune zone de grande vive, lumineuse. L'analyse de la raison peut être une grande zone de lumière réfléchie à l'œil humain plus, de sorte qu'il semble plus vif, plus lumineux, ce qui est l'effet de la zone. Ainsi, la taille de la plaque d'essai colorimétrique visuelle et la taille de la plaque standard sont cohérentes. La méthode correcte de fabrication de la plaque consiste à diluer l'échantillon jusqu'à obtenir la viscosité appropriée, puis à le peindre rapidement et uniformément dans les directions verticale et horizontale. Lors de la pulvérisation, le pistolet se trouve à environ 20 cm de la surface peinte, à une vitesse régulière, avec une pression d'air de 0,2~0,4MPa.

Comparaison de la taille de la zone et de la couleur

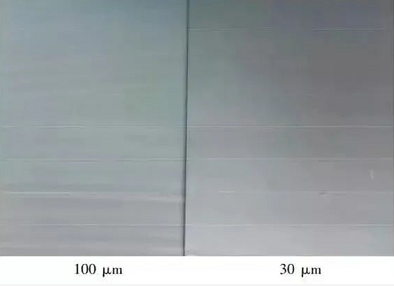

En outre, la viscosité de l'échantillon a une grande influence sur l'épaisseur du film d'enrobage ; si la viscosité est trop importante, le nivellement de la plaque d'essai n'est pas bon, ce qui affecte la réflexion de la couleur. L'effet de l'épaisseur du film d'enrobage sur la couleur est illustré à la figure 2.

Comparaison des couleurs de différentes épaisseurs de film de revêtement

La figure 2 montre que la couleur de la plaque d'essai d'une épaisseur de 100μm est plus foncée. L'analyse de la raison peut être que le film de revêtement plus épais sèche réellement plus lentement, le noir de carbone et le bleu de phtalocyanine flottant le temps de couleur est plus long, ce qui conduit à une couleur plus foncée après le séchage. Outre la taille, la surface de l'article est également une caractéristique indispensable de la couleur. Dans la conception, il arrive souvent que la couleur soit plus appropriée, mais en raison de la taille de la zone de couleur, de la forme de la couleur, de la position de la couleur et d'autres facteurs mal contrôlés, l'effet visuel de la situation est considérablement réduit. Habituellement, la conception des couleurs pour les grandes surfaces choisit une plus grande luminosité, une couleur faible, un contraste faible, pour apporter aux gens un confort lumineux, durable et harmonieux, tel que l'architecture, le plafond intérieur, les murs, les cabines. Dans les zones de taille moyenne, les couleurs sont plus contrastées, comme les vêtements, les groupes de couleurs voisines et la luminosité dans le contraste des tons, ce qui permet d'éveiller l'intérêt visuel, mais sans stimulation excessive. Les petites zones de couleur utilisent généralement des couleurs vives et un fort contraste, comme les petites marchandises, les petites enseignes, etc.

Direction : Les couleurs sont directionnelles et peuvent sembler très différentes selon l'angle sous lequel on les observe. Dans le cas des peintures métalliques en particulier, la différence est plus importante sous différents angles. Cela peut s'expliquer par le fait que la capacité de réflexion de la lumière varie d'un objet à l'autre, que le métal a une forte capacité de réflexion de la lumière et que, l'angle étant différent, la différence de lumière pénétrant dans l'œil humain est plus importante. La norme nationale GB/T9761-1988 stipule que la méthode de colorimétrie visuelle est l'observation verticale avec un angle d'incidence de 0° et une distance de 50 cm de l'échantillon.

L'environnement : La couleur de l'environnement a un impact important sur la colorimétrie visuelle. En effet, la lumière réfléchie par les objets environnants fera partie de la source lumineuse de l'objet mesuré, ce qui équivaut à la couleur de la source lumineuse qui a changé, provoquant ainsi des erreurs dans le jugement de la couleur. Par conséquent, l'environnement visuel colorimétrique, en plus de la plaque expérimentale, ne doit pas comporter d'autres couleurs vives, et le personnel chargé de l'évaluation des couleurs ne doit pas porter de vêtements aux couleurs vives.

3. le mélange des couleurs doit tenir compte du problème

Compatibilité des résines : Lorsque vous mélangez des couleurs, choisissez le même système de résine ou la même pâte colorée. Si la compatibilité n'est pas bonne, il y aura précipitation, délamination et même gélification. Par exemple, si une pâte colorée époxy est utilisée pour le mélange des couleurs, la résine époxy précipitera et affectera la finesse du produit. Le mélange de couleurs de peinture alkyde à base d'eau ne doit pas utiliser de pâte de couleur alkyde. L'expérience montre que l'ajout de 1% de pâte colorante pour peinture alkyde aux peintures alkydes à base d'eau provoque un flottement blanc et que plus on mélange les couleurs, plus le phénomène de couleur s'éclaircit. L'analyse de la raison peut être que le degré de l'huile de laque alkyde est plus long, la polarité plus faible, et la compatibilité de la résine alkyde à base d'eau est faible, et le mélange de la pâte colorante pour peinture dans le système, la séparation et la cohésion du pigment et de la résine de la peinture de mélange s'enfoncent dans la couche inférieure, ce qui entraîne un flottement blanc, comme le montre la figure 3.

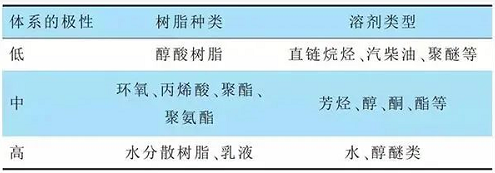

Comparaison avant et après le blanchiment

Le système de solvant de la pâte colorée a une grande influence sur le produit fini. Si le pouvoir solvant du solvant est trop faible, la pâte colorée sera dispersée de manière instable dans la résine, ce qui peut entraîner une délamination, une précipitation, une floculation ou même des déchets dans les cas les plus graves. Si le pouvoir solvant est trop fort, il peut provoquer un mordançage du fond ou un saignement de la couleur de l'apprêt qu'il contient. Le choix du solvant dépend du type de résine et de la polarité du système. La sélection des solvants est basée sur le tableau 1.

L'impact des matières premières auxiliaires : lors du mélange des couleurs, nous devons tenir compte de l'impact des matières sèches, des agents de durcissement et des autres matières premières sur la couleur, les matières sèches sont plus sombres et ont un impact plus important sur la couleur du blanc et des autres peintures claires. La couleur de l'agent de durcissement époxy amine est plus foncée, la quantité est également plus importante et il convient d'y prêter plus d'attention. Il existe également des peintures industrielles contenant de la cire polyamide afin d'éviter qu'elles ne coulent et ne pendent, mais l'ajout de cire polyamide affectera la couleur flottante normale des pigments et la couleur sera légèrement plus claire que lorsqu'elle n'est pas ajoutée ; si elle est utilisée dans la peinture à la poudre d'argent, elle affectera le type de poudre d'argent flottante, ce qui peut faire que la peinture à la poudre d'argent n'est pas assez blanche. La finesse de la pâte colorée est trop élevée pour affecter le taux d'utilisation du pigment, ainsi que l'apparence du film de revêtement, et dans le processus de stockage, elle causera également une décoloration ou même affectera l'utilisation de la floculation du pigment, et la finesse de la pâte colorée est généralement contrôlée en dessous de 20μm dans la production réelle. La viscosité de la pâte colorée est trop élevée et n'est pas facile à disperser, le pigment n'est pas suffisamment étalé, ce qui entraînera un gaspillage de pigment ; mais la pâte colorée est trop fine, la teneur en pigment est faible, il faudra peut-être plus de pâte colorée, en même temps, elle apportera des composants autres que le pigment, tels que la résine ou le solvant, ce qui aura une certaine influence sur la brillance de la pellicule de revêtement.

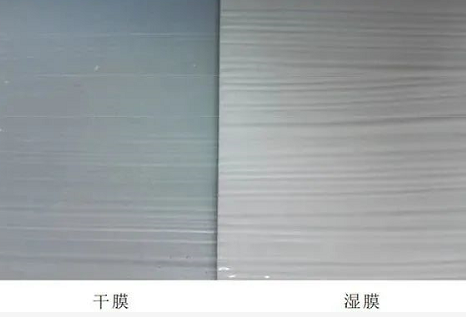

Temps de séchage de la surface : La couleur humide de la peinture est généralement plus claire et devient plus foncée après le séchage, mais il existe des différences entre les différents systèmes. La différence entre les couleurs humides et sèches des peintures à base d'eau est importante, comme le montre la figure 4.

La classe de mélange alkyde est la suivante, et la différence entre les classes nitro, acrylique, époxy et polyuréthane est plus faible. Le temps de séchage en surface des peintures nitro, acryliques, époxy et polyuréthanes étant court, les couleurs noires et bleues ont séché avant d'avoir eu le temps de flotter à la surface. La classe des alkydes à base d'eau et des mélanges d'alkydes est lente à sécher, et les pigments noirs et bleus qui sont faciles à flotter ont beaucoup de temps pour flotter, de sorte que la couleur est plus foncée après le séchage.

Influence du tensioactif : lors de la préparation de la peinture colorée composée, en raison de la variété des pigments, la différence d'absorption de l'huile, de densité et de taille des particules peut provoquer une couleur flottante, généralement blanche flottante, bleue flottante, jaune flottante, etc. Il est possible d'améliorer le résultat en ajoutant une quantité appropriée de dispersant (Deqian 904S, Deqian 983, etc.), le dosage est de 0,1%~0,5%. La variété et le dosage de l'agent tensioactif doivent être décidés par expérience en fonction des différents systèmes de résine et des différents pigments.

Utilisation des couleurs complémentaires : l'utilisation des couleurs complémentaires doit faire attention aux couleurs très vives qui ne doivent pas être utilisées. La couleur est vive parce que la saturation de la couleur est relativement élevée, ce qui est communément appelé couleur vive, après que la couleur complémentaire a produit du noir, la couleur de la couleur est réduite, la teneur en gris augmente, et la couleur semble plus sombre.

Sélection et adaptation des pigments : la sélection des pigments doit être basée sur l'utilisation de la peinture et s'y appliquer. Si la peinture est utilisée en extérieur, il faut choisir un pigment résistant à la lumière du soleil ; si elle est utilisée comme apprêt ou en intérieur, il n'est pas nécessaire de tenir compte de la résistance à la lumière du soleil du pigment.

Pour obtenir un violet plus vif, il faut choisir un violet permanent, et non du rouge et du bleu. Bien que la poudre de big red et le bleu de phtalocyanine produisent plus de violet, la phase jaune du big red sera complémentaire du violet pour produire du noir, ce qui rendra le violet sombre ; en outre, le big red flotte facilement et l'effet d'ouverture des boîtes est médiocre. Quant au rouge de fer, il ne peut pas être utilisé, tout d'abord parce que le rouge de fer lui-même est plus foncé, il est impossible d'obtenir une couleur plus vive ; ensuite, le rouge de fer à l'intérieur du rouge est plus faible, et le bleu produira une petite quantité de violet, mais le violet produit sera consommé par le rouge de fer et le jaune qui reste peu. Il ne faut donc pas utiliser le rouge de fer et le bleu de phtalocyanine avec la couleur de la phase violette, parce que le rouge à l'intérieur du rouge de fer est moindre, et que le bleu ne peut pas produire trop de violet, ce qui ne fera qu'assombrir la couleur. Si la phase bleue est lourde, vous pouvez utiliser du rouge de fer et ajouter ensuite la bonne quantité de jaune pour compenser la phase bleue.

Pour obtenir un vert plus frais, il faut préférer le vert de phtalocyanine et ne pas utiliser de jaune-bleu. En effet, le bleu de phtalocyanine présente généralement une phase bleu-violet, même si la couleur violette n'est pas très prononcée, elle sera néanmoins complémentaire du jaune pour rendre la couleur plus foncée ; en outre, le jaune clair et le jaune moyen présentent une phase rouge, le pigment vert et jaune avec le jaune-bleu complémentaire rendra le vert plus foncé. Vous pouvez utiliser un pigment bleu à tête jaune et un pigment jaune à tête verte (jaune citron) pour faire correspondre la couleur.

L'orange est généralement associé au rouge et au jaune, mais pour obtenir un orange plus vif, il ne faut pas utiliser de jaune citron. Comme le jaune citron présente une phase verte, la complémentarité du vert et du rouge rendra la couleur plus foncée. Ne choisissez pas de rouge en phase bleue (comme le rouge pourpre), car le rouge-jaune orangé et le rouge pourpre à l'intérieur du bleu complémentaire rendront la couleur plus foncée. Il convient de choisir un jaune à tête rouge (comme le jaune moyen et le jaune clair) et un rouge à tête jaune (comme le rouge molybdène-chrome, le gros rouge, etc.).

Peinture en poudre d'aluminium : il existe des peintures en poudre d'argent, en poudre d'aluminium et en poudre nacrée ; le mélange des couleurs doit se faire dans une pâte transparente pour garantir l'effet métallique. La couleur, la forme et la taille des particules de la poudre d'argent, de la poudre d'aluminium et de la poudre de perle doivent être soigneusement examinées, mais il convient également de procéder à l'avance à la dispersion par mouillage du solvant avant de l'ajouter afin d'éviter d'affecter la finesse. Il faut également tenir compte de l'agent de martelage, de l'agent floral flottant et d'autres additifs, ainsi que de la quantité d'impact sur la texture du film de revêtement.

Peinture à base d'eau : Dans le système à base d'eau, la capacité de mouillage de la résine sur le pigment est moins bonne que dans le système à base de solvant, et il est facile de voir que la couleur est décolorée après un certain temps de stockage. L'analyse peut s'expliquer par le fait que les différentes résines du système ont une capacité de mouillage différente du pigment, et qu'après l'entrée de la pâte colorée dans le système, les différentes résines du système commencent à se battre pour le pigment. Le pigment est séparé de la résine dans la pâte colorée et combiné à la résine ayant une meilleure mouillabilité dans le système pour améliorer l'étalement de la couleur et la couleur devient plus foncée ; au contraire, si le pigment est floculé après la séparation, la couleur deviendra plus claire. L'utilisation d'une pâte colorée sans résine peut résoudre le problème du changement de couleur. Après avoir pénétré dans le système, le pigment et la résine peuvent librement choisir la meilleure combinaison, et le système sera plus stable et ne changera pas facilement de couleur.

Bien que de nombreux fabricants de peinture disposent aujourd'hui d'un système de mélange des couleurs informatisé, le mélange des couleurs informatisé est tributaire de la stabilité du mélange maître ; l'erreur de mesure de la couleur du revêtement est relativement importante en raison de la différence de brillance et de texture de la surface ; la couleur ne peut pas être mesurée sur une surface incurvée ou une pièce façonnée ; la correspondance des couleurs n'est pas suffisamment précise dans le cas d'un système mat et sans lumière, de sorte que le travail de mélange des couleurs de la peinture doit être effectué manuellement ou de manière définitive. Le coloriste doit continuellement accumuler, résumer et améliorer, afin de mieux réaliser le travail de mélange des couleurs de la peinture.

Matières premières pour le vernis UV : Monomère UV Produits de la même série

| Polythiol/Polymèrecaptan | ||

| Monomère DMES | Sulfure de bis(2-mercaptoéthyle) | 3570-55-6 |

| Monomère DMPT | THIOCURE DMPT | 131538-00-6 |

| Monomère PETMP | TÉTRA(3-MERCAPTOPROPIONATE) DE PENTAÉRYTHRITOL | 7575-23-7 |

| PM839 Monomère | Polyoxy(méthyl-1,2-éthanediyl) | 72244-98-5 |

| Monomère monofonctionnel | ||

| Monomère HEMA | Méthacrylate de 2-hydroxyéthyle | 868-77-9 |

| Monomère HPMA | Méthacrylate de 2-hydroxypropyle | 27813-02-1 |

| Monomère THFA | Acrylate de tétrahydrofurfuryle | 2399-48-6 |

| HDCPA Monomère | Acrylate de dicyclopentényle hydrogéné | 79637-74-4 |

| Monomère DCPMA | Méthacrylate de dihydrodicyclopentadiényle | 30798-39-1 |

| Monomère DCPA | Acrylate de dihydrodicyclopentadiényle | 12542-30-2 |

| Monomère DCPEMA | Méthacrylate de dicyclopentenyloxyéthyle | 68586-19-6 |

| Monomère DCPEOA | Acrylate de dicyclopentenyloxyéthyle | 65983-31-5 |

| Monomère NP-4EA | (4) nonylphénol éthoxylé | 50974-47-5 |

| Monomère LA | Acrylate de laurier / Acrylate de dodécyle | 2156-97-0 |

| Monomère THFMA | Méthacrylate de tétrahydrofurfuryle | 2455-24-5 |

| Monomère PHEA | ACRYLATE DE 2-PHÉNOXYÉTHYLE | 48145-04-6 |

| Monomère LMA | Méthacrylate de lauryle | 142-90-5 |

| Monomère IDA | Acrylate d'isodécyle | 1330-61-6 |

| Monomère IBOMA | Méthacrylate d'isobornyle | 7534-94-3 |

| Monomère IBOA | Acrylate d'isobornyle | 5888-33-5 |

| EOEOEA Monomère | Acrylate de 2-(2-Éthoxyéthoxy)éthyle | 7328-17-8 |

| Monomère multifonctionnel | ||

| Monomère DPHA | Hexaacrylate de dientaérythritol | 29570-58-9 |

| Monomère DI-TMPTA | TÉTRAACRYLATE DE DI(TRIMÉTHYLOLPROPANE) | 94108-97-1 |

| Acrylamide monomère | ||

| Monomère ACMO | 4-acryloylmorpholine | 5117-12-4 |

| Monomère di-fonctionnel | ||

| Monomère PEGDMA | Diméthacrylate de poly(éthylène glycol) | 25852-47-5 |

| Monomère TPGDA | Diacrylate de tripropylène glycol | 42978-66-5 |

| Monomère TEGDMA | Diméthacrylate de triéthylène glycol | 109-16-0 |

| Monomère PO2-NPGDA | Propoxylate de diacrylate de néopentylène glycol | 84170-74-1 |

| Monomère PEGDA | Diacrylate de polyéthylène glycol | 26570-48-9 |

| Monomère PDDA | Phtalate diacrylate de diéthylène glycol | |

| Monomère NPGDA | Diacrylate de néopentyle et de glycol | 2223-82-7 |

| Monomère HDDA | Diacrylate d'hexaméthylène | 13048-33-4 |

| Monomère EO4-BPADA | DIACRYLATE DE BISPHÉNOL A ÉTHOXYLÉ (4) | 64401-02-1 |

| EO10-BPADA Monomère | DIACRYLATE DE BISPHÉNOL A ÉTHOXYLÉ (10) | 64401-02-1 |

| EGDMA Monomère | Diméthacrylate d'éthylène glycol | 97-90-5 |

| Monomère DPGDA | Diénoate de dipropylène glycol | 57472-68-1 |

| Monomère Bis-GMA | Méthacrylate de glycidyle de bisphénol A | 1565-94-2 |

| Monomère trifonctionnel | ||

| Monomère TMPTMA | Triméthacrylate de triméthylolpropane | 3290-92-4 |

| Monomère TMPTA | Triacrylate de triméthylolpropane | 15625-89-5 |

| Monomère PETA | Triacrylate de pentaérythritol | 3524-68-3 |

| GPTA ( G3POTA ) Monomère | TRIACRYLATE DE GLYCÉRYLE ET DE PROPOXY | 52408-84-1 |

| Monomère EO3-TMPTA | Triacrylate de triméthylolpropane éthoxylé | 28961-43-5 |

| Monomère photorésistant | ||

| Monomère IPAMA | Méthacrylate de 2-isopropyl-2-adamantyle | 297156-50-4 |

| ECPMA Monomère | Méthacrylate de 1 éthylcyclopentyle | 266308-58-1 |

| Monomère ADAMA | Méthacrylate de 1-Adamantyle | 16887-36-8 |

| Monomère de méthacrylates | ||

| Monomère TBAEMA | Méthacrylate de 2-(Tert-butylamino)éthyle | 3775-90-4 |

| Monomère NBMA | Méthacrylate de n-butyle | 97-88-1 |

| Monomère MEMA | Méthacrylate de 2-méthoxyéthyle | 6976-93-8 |

| Monomère i-BMA | Méthacrylate d'isobutyle | 97-86-9 |

| Monomère EHMA | Méthacrylate de 2-éthylhexyle | 688-84-6 |

| Monomère EGDMP | Bis(3-mercaptopropionate) d'éthylène glycol | 22504-50-3 |

| Monomère EEMA | 2-méthoxyéthyle 2-méthylprop-2-énoate | 2370-63-0 |

| Monomère DMAEMA | Méthacrylate de N,M-diméthylaminoéthyle | 2867-47-2 |

| Monomère DEAM | Méthacrylate de diéthylaminoéthyle | 105-16-8 |

| Monomère CHMA | Méthacrylate de cyclohexyle | 101-43-9 |

| Monomère BZMA | Méthacrylate de benzyle | 2495-37-6 |

| Monomère BDDMP | 1,4-Butanediol Di(3-mercaptopropionate) | 92140-97-1 |

| Monomère BDDMA | 1,4-Butanedioldiméthacrylate | 2082-81-7 |

| Monomère AMA | Méthacrylate d'allyle | 96-05-9 |

| Monomère AAEM | Méthacrylate d'acétylacétoxyéthyle | 21282-97-3 |

| Monomère d'acrylates | ||

| Monomère IBA | Acrylate d'isobutyle | 106-63-8 |

| Monomère EMA | Méthacrylate d'éthyle | 97-63-2 |

| Monomère DMAEA | Acrylate de diméthylaminoéthyle | 2439-35-2 |

| Monomère DEAEA | 2-(diéthylamino)éthyl prop-2-énoate | 2426-54-2 |

| Monomère CHA | Prop-2-énoate de cyclohexyle | 3066-71-5 |

| Monomère BZA | prop-2-énoate de benzyle | 2495-35-4 |