Résine de pétrole C5 raffinée pour le mélange de caoutchouc de pneu

Résine de pétrole C5 raffinée pour le mélange de caoutchouc de pneu

Si vous avez besoin d'un ACO ou d'un TDS, veuillez indiquer vos coordonnées dans le formulaire ci-dessous. Nous vous contacterons généralement dans les 24 heures. Vous pouvez également m'envoyer un courriel info@longchangchemical.com pendant les heures de travail ( 8:30 am to 6:00 pm UTC+8 Mon.~Sat. )

1. Possède une excellente viscosité

Autres utilisations :

Les résines de pétrole hydrogénées haut de gamme sont largement utilisées et la demande du marché augmente d'année en année. La recherche dans ce domaine se concentre sur la manière de parvenir à une production efficace de résines de pétrole hydrogénées de haute qualité. La production de résines de pétrole hydrogénées de haute qualité est principalement basée sur la technologie d'hydrogénation catalytique, et le développement de catalyseurs d'hydrogénation efficaces et stables est un lien technique clé. Cet article se concentre sur la faible efficacité d'hydrogénation des catalyseurs, les difficultés de diffusion et d'adsorption des molécules de résine et les conditions difficiles de la réaction d'hydrogénation. Il résume les résultats des recherches menées ces dernières années sur la composition des composants métalliques actifs, les structures géométriques et électroniques des catalyseurs et la conception de la morphologie des supports et de la structure des pores afin de résoudre les difficultés susmentionnées. Il est proposé que la dispersion des sites actifs métalliques, la distribution des sites, la modulation de la valence et l'effet synergique entre les métaux composites soient les clés de la modulation des performances des catalyseurs. Parallèlement, la conception actuelle des sites actifs, le mécanisme de réaction, la désactivation du catalyseur et le mécanisme de régénération des catalyseurs d'hydrogénation des résines de pétrole sont résumés et le développement futur des catalyseurs est prévu.

La résine de pétrole est un polymère thermoplastique de faible poids moléculaire (200~3000) fabriqué à partir des fractions C5~C9 des sous-produits du craquage du pétrole par réaction de polymérisation et d'autres processus. Elle présente une bonne résistance à l'eau, à l'acide et à l'alcali et est largement utilisée dans les domaines des revêtements, des auxiliaires du caoutchouc, des additifs pour le papier, des encres d'imprimerie et des adhésifs. Toutefois, les résines de pétrole non traitées contiennent une variété complexe de groupes insaturés (par exemple, alcényle, aryle) ainsi que des impuretés (par exemple, halogénures, sulfures, etc.), qui affectent directement les propriétés des résines (stabilité à la lumière et à la chaleur, point de ramollissement, viscosité, chromaticité, etc.) La chromaticité de la résine est fortement liée à la présence de liaisons insaturées conjuguées dans le polymère, et en particulier à la structure indène de la résine, tandis que l'odeur dégagée par la résine lorsqu'elle est chauffée est liée aux sulfures. Les défauts des résines de pétrole non raffinées font qu'il est difficile de les appliquer directement à la production de leurs produits à haute valeur ajoutée en aval. La production industrielle utilise généralement la méthode de modification pour améliorer la qualité de la résine, et l'hydrogénation est la méthode la plus directe et la plus efficace pour modifier les résines de pétrole. L'hydrogénation catalytique permet d'hydrogéner efficacement les doubles liaisons insaturées dans la structure moléculaire de la résine, d'éliminer les hétéroatomes tels que le soufre et les halogènes, et d'améliorer la stabilité, la viscosité, la transparence et la résistance à l'oxydation de la résine. Compte tenu de la complexité et de la variété des types de résines de pétrole et de leurs structures moléculaires, l'objectif de la recherche scientifique actuelle est de développer des catalyseurs d'hydrogénation très actifs, très sélectifs et à longue durée de vie, et d'orienter la conversion des liaisons insaturées, des liaisons carbone-soufre et d'autres groupes fonctionnels dans les résines de pétrole dans des conditions de processus appropriées, afin d'obtenir des résines de pétrole haut de gamme qui peuvent être appliquées à des produits à haute valeur ajoutée, tels que le graphite, les adhésifs et les produits sanitaires à usage unique.

Ces dernières années, la demande du marché chinois en résines de pétrole hydrogénées de haute qualité a augmenté d'année en année, mais l'industrie chinoise de l'hydrogénation des résines de pétrole a démarré tardivement par rapport aux pays développés, et l'équipement de production ainsi que les catalyseurs commerciaux ne sont pas suffisamment mûrs. Il existe des problèmes tels qu'une faible saturation, une couleur sombre, un point de ramollissement bas, etc. Cela est principalement dû au fait que les catalyseurs existants ont une performance d'hydrogénation insuffisante, une mauvaise stabilité, des conditions de réaction d'hydrogénation plus exigeantes et d'autres défauts, ce qui limite sérieusement la production de résines de pétrole hydrogénées de haute qualité. Actuellement, les catalyseurs utilisés dans l'hydrogénation des résines de pétrole comprennent principalement : les catalyseurs à base de métaux nobles, tels que Pd/Al2O3 ; les catalyseurs à base de métaux non précieux, tels que le nickel de Raney, Ni/SiO2, etc. et les catalyseurs à base d'alliages, tels que NiCu/SiO2, etc. Les trois types de catalyseurs susmentionnés sont très similaires en termes de structure, de stabilité et de performance. Les trois types de catalyseurs susmentionnés sont différents en termes de structure, de propriétés d'interface de surface et de performance d'hydrogénation : les catalyseurs à base de métaux nobles ont une excellente performance d'hydrogénation, mais ils sont facilement affectés par la teneur élevée en soufre et en halogène des résines de pétrole, ce qui rend difficile le contrôle du coût de production ; les catalyseurs à base de métaux non précieux sont riches en ressources et ont une excellente activité d'hydrogénation, mais ils nécessitent des conditions d'hydrogénation difficiles, ce qui n'est pas propice à la production de résines à point de ramollissement élevé ; et les catalyseurs à base d'alliages présentent les problèmes suivants : préparation difficile, étude insuffisante des sites actifs, et recherche insuffisante sur les sites actifs. Les catalyseurs en alliage sont difficiles à préparer et les sites actifs ne sont pas suffisamment étudiés, ce qui limite leur application dans la production industrielle. Ces dernières années, les catalyseurs d'hydrogénation des résines ont fait de grands progrès en matière de performance d'hydrogénation, de stabilité et de recherche sur les sites actifs des composés, mais il y a un manque d'articles de synthèse correspondants pour résumer les résultats des recherches récentes. Cet article résume les progrès récents de la recherche sur les catalyseurs d'hydrogénation des résines et met en évidence les lacunes de la recherche actuelle et l'orientation du développement futur.

Dans cette étude, la classification, l'application et les méthodes de modification des résines de pétrole sont brièvement présentées, parmi lesquelles la modification par hydrogénation des résines de pétrole est mise en évidence. Elle décrit ensuite le processus d'hydrogénation des résines de pétrole et ses caractéristiques, et présente l'unité de réaction d'hydrogénation typique à lit fixe en deux étapes, largement utilisée en Chine à l'heure actuelle. Les résultats de la recherche sur le développement des catalyseurs d'hydrogénation des résines de pétrole au cours des dernières années sont résumés, y compris l'amélioration de la dispersion des composants métalliques par des additifs, le contrôle de la morphologie du catalyseur et la modification des sites actifs des métaux pour améliorer les performances d'hydrogénation des catalyseurs. Les effets de la dispersion des sites actifs du catalyseur, de la distribution des sites actifs dans le support, de la modulation de la valence des métaux actifs et des effets synergiques entre les composants du catalyseur sur la performance d'hydrogénation des catalyseurs sont discutés. Enfin, un résumé des problèmes actuels dans le domaine de l'hydrogénation catalytique des résines, tels que le manque de recherche approfondie sur les sites actifs complexes, le manque de caractérisation in situ des catalyseurs, le manque de recherche sur le mécanisme de désactivation et de régénération des catalyseurs, et le manque de support de calcul théorique pour l'adsorption des molécules de polymère sur les sites actifs, est donné, et une perspective est donnée sur le développement des catalyseurs d'hydrogénation des résines à l'avenir.

1

Résine de pétrole

1.1

Classification et application de la résine de pétrole

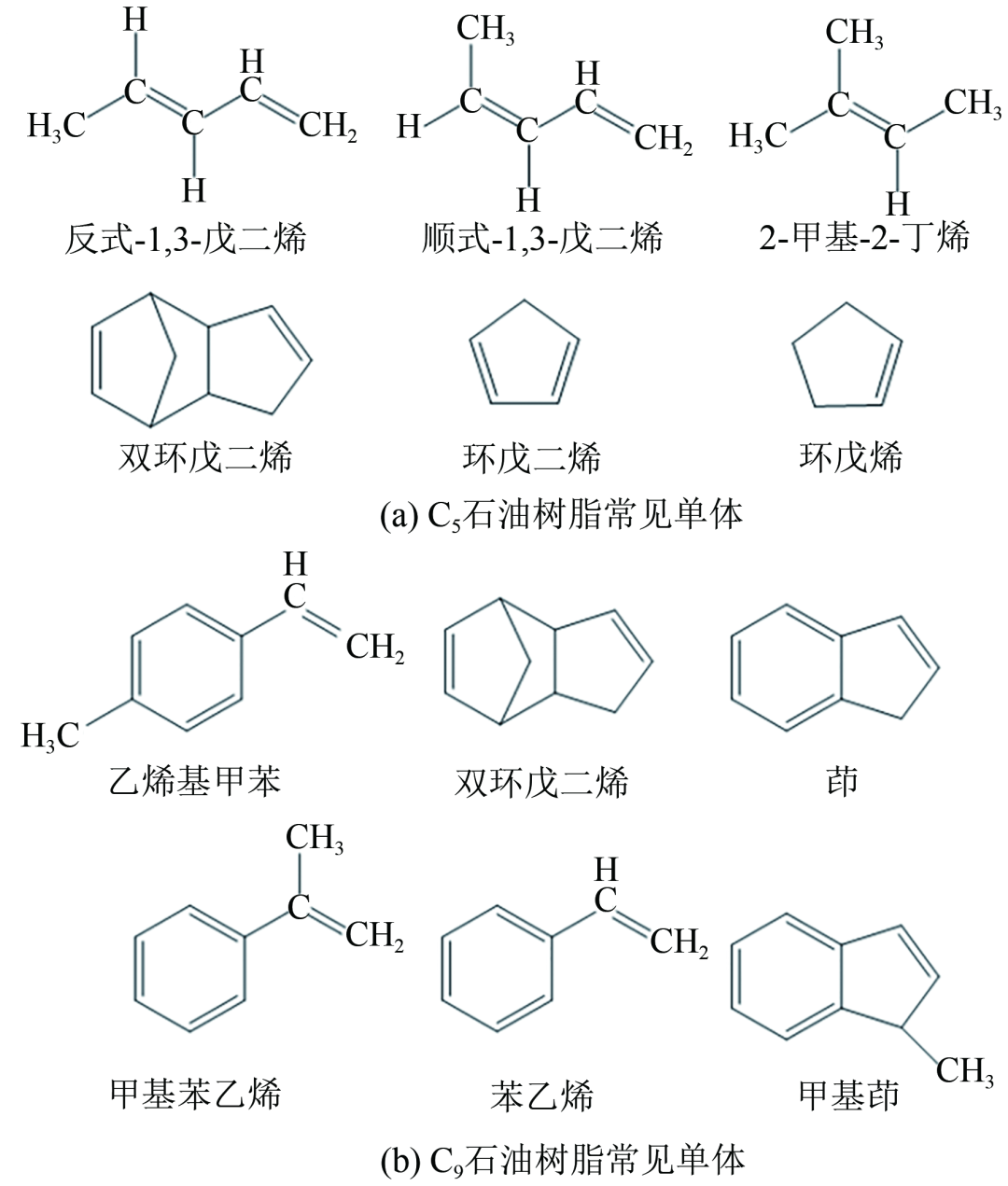

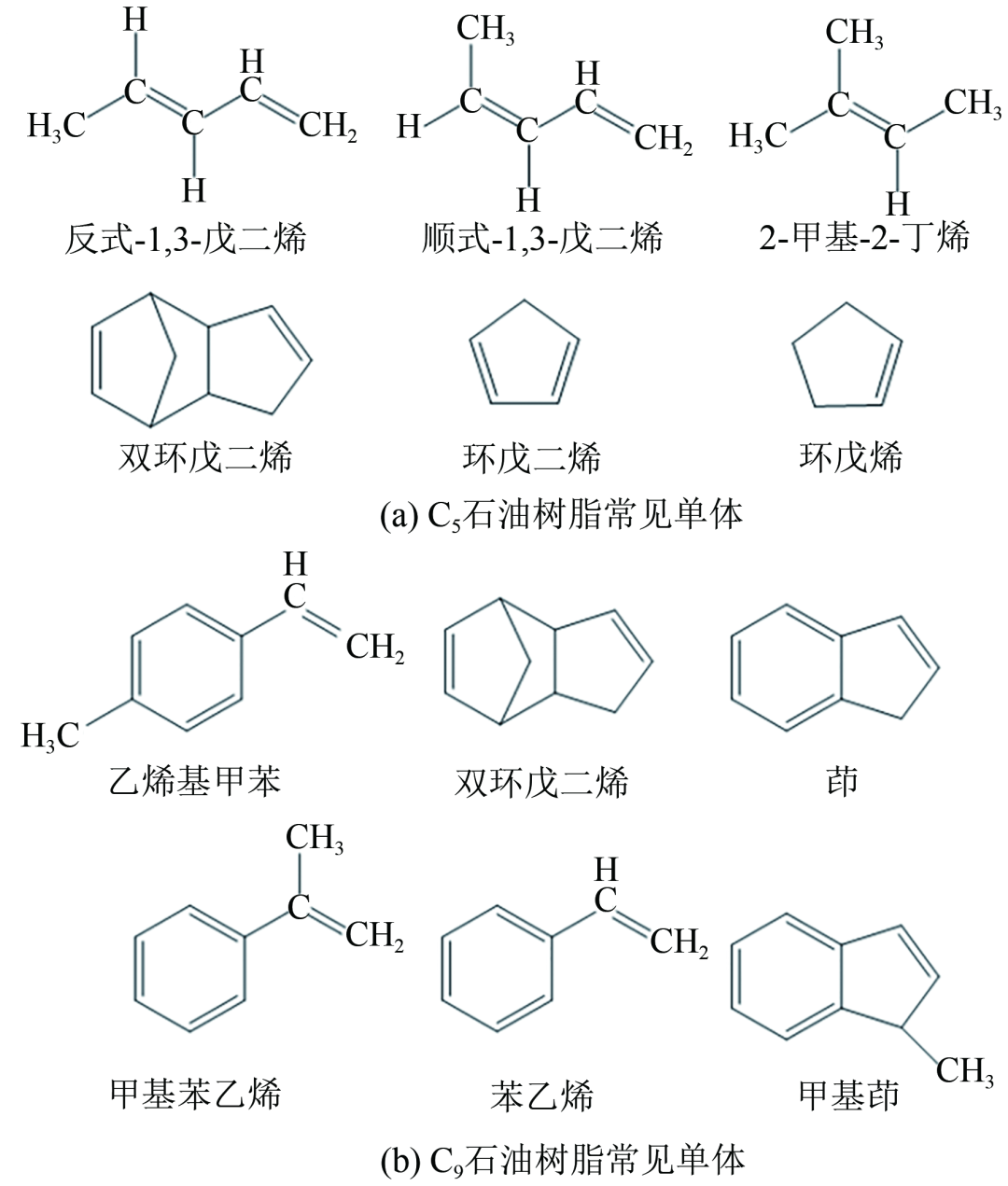

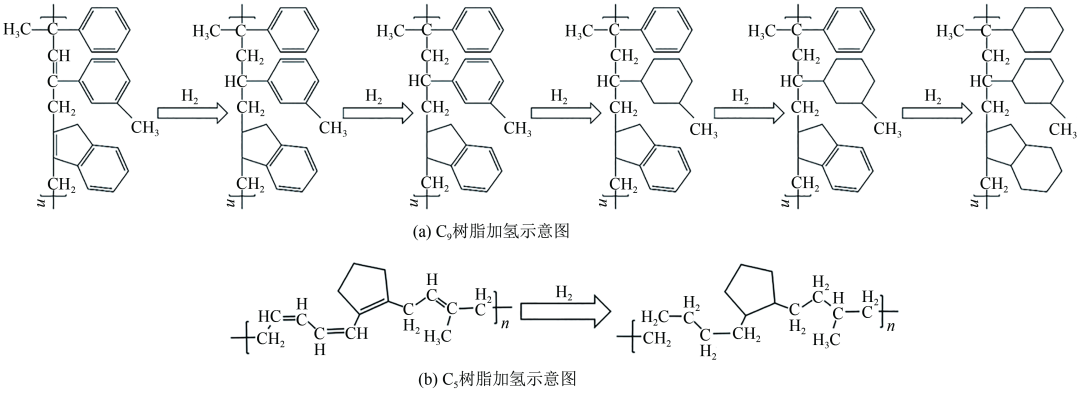

Les résines de pétrole sont principalement divisées en trois catégories : les résines de pétrole C5, les résines de pétrole C9 et les résines de dicyclopentadiène (résines DCPD). Il existe des différences dans la structure et le poids moléculaire de ces trois catégories, et leurs applications sont également différentes. La résine de pétrole C5 est principalement composée d'oléfines aliphatiques (telles que le pentadiène, le 2-méthylbutène) et d'hydrocarbures alicycliques insaturés (tels que le cyclopentène, le cyclopentadiène) en tant que monomère de polymérisation [Fig. Les résines de pétrole C9 sont classées en trois catégories : polymérisation catalytique (polymérisation à froid), polymérisation à chaud et polymérisation à chaud (polymérisation à froid). Selon la méthode de polymérisation, les résines de pétrole C9 peuvent être divisées en polymérisation catalytique (polymérisation à froid), polymérisation à chaud de résines de pétrole, ainsi qu'en polymérisation initiée de résines de pétrole, dont les principaux composants sont les oléfines, les cyclo-oléfines, les hydrocarbures aromatiques, l'indène, etc. [Les résines DCPD sont généralement obtenues par polymérisation du bis(cyclopentadiène) à haute température et à haute pression, les résines DCPD hydrogénées, qui peuvent être obtenues par polymérisation de la résine, et la polymérisation de la résine. Les résines DCPD sont généralement obtenues par polymérisation du dicyclopentadiène à haute température et à haute pression. Les résines DCPD hydrogénées présentent les caractéristiques suivantes : point de ramollissement élevé, bonne amélioration de la viscosité, excellent indice de brillance, etc., et elles sont généralement utilisées dans les domaines des mélanges de caoutchouc et des additifs pour encres.

La figure 1 présente les principaux composants des résines de pétrole

1.2

Modification de la résine de pétrole

La résine de pétrole non modifiée présente des défauts de stabilité, d'adhérence, de couleur, de résistance à l'oxydation, etc., son champ d'application pratique et son échelle sont limités, et sa valeur économique n'est pas élevée. La résine de pétrole modifiée peut améliorer ses performances et sa qualité, élargir son champ d'application et mieux répondre aux besoins d'application de différents domaines.

Les méthodes de modification des résines de pétrole comprennent principalement la modification chimique (introduction d'hydrocarbures, introduction de groupes polaires) et la modification par hydrogénation du produit de polymérisation. Parmi ces méthodes, l'introduction d'hydrocarbures peut ajuster le point de ramollissement et la viscosité à l'état fondu de la résine et, à condition d'exclure l'influence du processus de polymérisation, le point de ramollissement et la viscosité à l'état fondu du produit augmenteront avec la quantité de mono-oléfine introduite. Pour la résine de pétrole C5, l'introduction d'une mono-oléfine et le contrôle de la fraction massique de C5 (fraction de C5 contenant moins de liaisons insaturées et d'hétéroatomes) à 68%~75% permettent de produire une résine de pétrole dont le point de ramollissement et la viscosité à l'état fondu se situent dans la plage appropriée. L'introduction de groupes polaires peut améliorer de manière significative la compatibilité de la résine avec d'autres matériaux et améliorer les performances des matériaux synthétiques. Par exemple, l'introduction d'anhydride maléique avec une fraction massique de 8% dans la résine de pétrole par une réaction de polymérisation à 200°C permet d'obtenir un taux de greffage élevé de l'anhydride maléique, ce qui non seulement augmente le point de ramollissement de la résine de pétrole de 40°C, mais améliore également l'adhérence de la résine de trois fois.

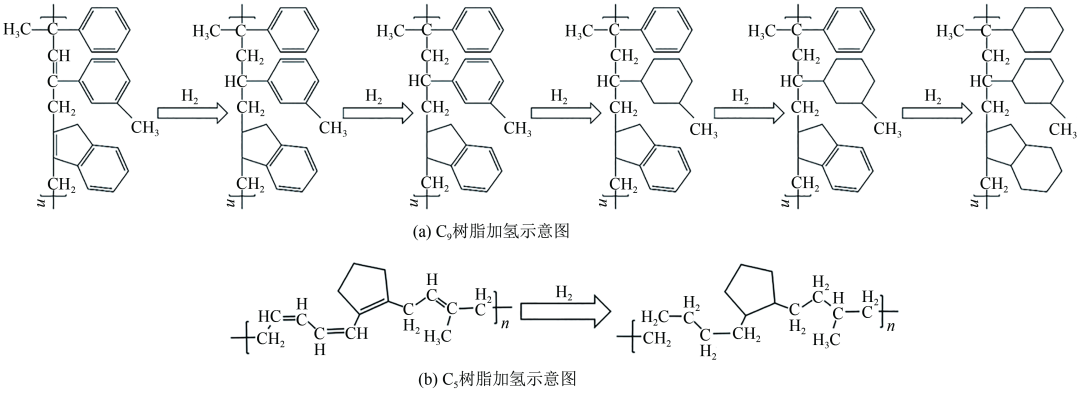

L'hydrogénation catalytique est la méthode de raffinage la plus simple et la plus efficace pour modifier les résines de pétrole. L'hydrogénation catalytique des résines à l'aide de catalyseurs appropriés peut restaurer efficacement les doubles liaisons carbone-carbone insaturées dans les unités structurelles des résines et améliorer la stabilité des résines. L'hydrogénation des résines de pétrole peut également réduire la teneur en halogènes, en soufre et autres hétéroatomes et détruire les unités de rendu des couleurs dans la résine, améliorant ainsi son adhérence, sa couleur et d'autres qualités. Toutefois, les types et les structures moléculaires des résines de pétrole sont complexes et variés, et les environnements chimiques des groupes fonctionnels des doubles liaisons carbone-carbone insaturées (par exemple, anneaux de benzène, oléfines aliphatiques) et le degré de difficulté de l'hydrogénation ne sont pas les mêmes. En général, les réactions d'hydrogénation se produisent de préférence sur les doubles liaisons oléfiniques et, au fur et à mesure de la réaction, les doubles liaisons benzéniques sont également hydrogénées à des degrés divers (Fig. 2). En 2010, Sae-Ma et al. de l'université de Chulalongkorn, en Thaïlande, ont étudié la relation entre la chromaticité de la résine et le degré d'hydrogénation des groupes insaturés. En comparant l'état d'hydrogénation de deux résines de pétrole contenant respectivement des groupes fonctionnels aromatiques et vinyliques, ils ont constaté que pour les résines contenant uniquement des liaisons insaturées aromatiques, la couleur des résines devenait significativement plus claire avec l'augmentation du degré d'hydrogénation des groupes aromatiques, tandis que pour les résines avec une structure vinylique prédominante, le degré d'hydrogénation des doubles liaisons insaturées était fondamentalement indépendant du changement de la couleur des résines. Par conséquent, l'hydrogénation sélective peut permettre une réduction catalytique précise des doubles liaisons carbone-carbone insaturées et l'élimination des impuretés, moduler le degré d'insaturation et les propriétés des résines de pétrole, et répondre aux exigences de production de différentes applications. À l'heure actuelle, l'hydrogénation catalytique est la voie la plus étudiée et la plus concernée dans le domaine de la modification des résines de pétrole. Cet article se concentre sur la technologie de l'hydrogénation catalytique des résines de pétrole et passe en revue les progrès de la recherche sur le processus d'hydrogénation des résines de pétrole et les catalyseurs.

La figure 1 présente les principaux composants des résines de pétrole

1.2

Modification de la résine de pétrole

La résine de pétrole non modifiée présente des défauts de stabilité, d'adhérence, de couleur, de résistance à l'oxydation, etc., son champ d'application pratique et son échelle sont limités, et sa valeur économique n'est pas élevée. La résine de pétrole modifiée peut améliorer ses performances et sa qualité, élargir son champ d'application et mieux répondre aux besoins d'application de différents domaines.

Les méthodes de modification des résines de pétrole comprennent principalement la modification chimique (introduction d'hydrocarbures, introduction de groupes polaires) et la modification par hydrogénation du produit de polymérisation. Parmi ces méthodes, l'introduction d'hydrocarbures peut ajuster le point de ramollissement et la viscosité à l'état fondu de la résine et, à condition d'exclure l'influence du processus de polymérisation, le point de ramollissement et la viscosité à l'état fondu du produit augmenteront avec la quantité de mono-oléfine introduite. Pour la résine de pétrole C5, l'introduction d'une mono-oléfine et le contrôle de la fraction massique de C5 (fraction de C5 contenant moins de liaisons insaturées et d'hétéroatomes) à 68%~75% permettent de produire une résine de pétrole dont le point de ramollissement et la viscosité à l'état fondu se situent dans la plage appropriée. L'introduction de groupes polaires peut améliorer de manière significative la compatibilité de la résine avec d'autres matériaux et améliorer les performances des matériaux synthétiques. Par exemple, l'introduction d'anhydride maléique avec une fraction massique de 8% dans la résine de pétrole par une réaction de polymérisation à 200°C permet d'obtenir un taux de greffage élevé de l'anhydride maléique, ce qui non seulement augmente le point de ramollissement de la résine de pétrole de 40°C, mais améliore également l'adhérence de la résine de trois fois.

L'hydrogénation catalytique est la méthode de raffinage la plus simple et la plus efficace pour modifier les résines de pétrole. L'hydrogénation catalytique des résines à l'aide de catalyseurs appropriés peut restaurer efficacement les doubles liaisons carbone-carbone insaturées dans les unités structurelles des résines et améliorer la stabilité des résines. L'hydrogénation des résines de pétrole peut également réduire la teneur en halogènes, en soufre et autres hétéroatomes et détruire les unités de rendu des couleurs dans la résine, améliorant ainsi son adhérence, sa couleur et d'autres qualités. Toutefois, les types et les structures moléculaires des résines de pétrole sont complexes et variés, et les environnements chimiques des groupes fonctionnels des doubles liaisons carbone-carbone insaturées (par exemple, anneaux de benzène, oléfines aliphatiques) et le degré de difficulté de l'hydrogénation ne sont pas les mêmes. En général, les réactions d'hydrogénation se produisent de préférence sur les doubles liaisons oléfiniques et, au fur et à mesure de la réaction, les doubles liaisons benzéniques sont également hydrogénées à des degrés divers (Fig. 2). En 2010, Sae-Ma et al. de l'université de Chulalongkorn, en Thaïlande, ont étudié la relation entre la chromaticité de la résine et le degré d'hydrogénation des groupes insaturés. En comparant l'état d'hydrogénation de deux résines de pétrole contenant respectivement des groupes fonctionnels aromatiques et vinyliques, ils ont constaté que pour les résines contenant uniquement des liaisons insaturées aromatiques, la couleur des résines devenait significativement plus claire avec l'augmentation du degré d'hydrogénation des groupes aromatiques, tandis que pour les résines avec une structure vinylique prédominante, le degré d'hydrogénation des doubles liaisons insaturées était fondamentalement indépendant du changement de la couleur des résines. Par conséquent, l'hydrogénation sélective peut permettre une réduction catalytique précise des doubles liaisons carbone-carbone insaturées et l'élimination des impuretés, moduler le degré d'insaturation et les propriétés des résines de pétrole, et répondre aux exigences de production de différentes applications. À l'heure actuelle, l'hydrogénation catalytique est la voie la plus étudiée et la plus concernée dans le domaine de la modification des résines de pétrole. Cet article se concentre sur la technologie de l'hydrogénation catalytique des résines de pétrole et passe en revue les progrès de la recherche sur le processus d'hydrogénation des résines de pétrole et les catalyseurs.

La figure 2 présente un schéma de la réaction d'hydrogénation des molécules de résine.

1.3

Procédé d'hydrogénation de résine de pétrole

Le processus d'hydrogénation de la résine de pétrole est une réaction triphasique gaz-liquide-solide. À l'heure actuelle, le processus de production de résine de pétrole hydrogénée est principalement divisé en trois types de processus d'hydrogénation : lit en suspension, lit fixe et pulvérisation, la technologie la plus mature étant l'hydrogénation en lit en suspension et en lit fixe. En fonction du nombre d'étapes, le processus d'hydrogénation de la résine de pétrole peut généralement être classé en deux catégories : l'hydrogénation en une étape et la technologie d'hydrogénation en plusieurs étapes. L'hydrogénation en une étape fait référence à l'achèvement direct de l'hydrogénation des doubles liaisons insaturées et à l'élimination du soufre, des halogènes et d'autres hétéroatomes dans la résine de pétrole au cours de la réaction d'hydrogénation, sans qu'une étape d'hydrogénation ultérieure ne soit nécessaire. Ce procédé permet une utilisation élevée de l'équipement, mais les exigences en matière de performance du catalyseur sont relativement strictes ; il doit être capable d'hydrogéner la résine en profondeur et de présenter une bonne stabilité. Le procédé d'hydrogénation en plusieurs étapes consiste généralement en deux étapes : la première étape d'hydrogénation à basse pression et la seconde étape d'hydrogénation à haute pression, ce qui implique un long processus et un investissement important en équipements. Cependant, le processus d'hydrogénation en plusieurs étapes peut hydrogéner différents groupes fonctionnels et impuretés dans la résine grâce à des réactions segmentées, et des catalyseurs appropriés peuvent être sélectionnés en fonction des caractéristiques de chaque processus de réaction. Dans une installation d'hydrogénation en deux étapes, la première étape utilise généralement des catalyseurs peu coûteux à base de métaux non précieux pour l'hydrogénation préliminaire, la désulfuration et la déshalogénation de la résine à des températures et pressions basses, et la deuxième étape utilise des catalyseurs à base de métaux précieux pour l'hydrogénation en profondeur de la résine à des températures et pressions élevées.

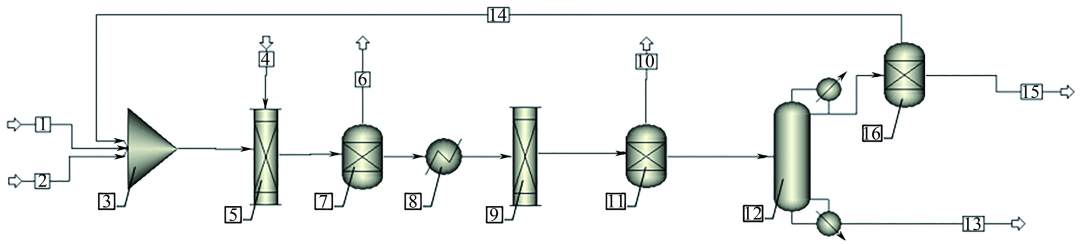

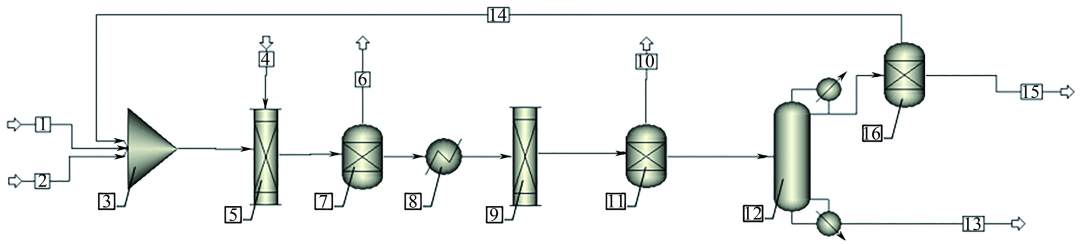

La figure 3 présente un processus d'hydrogénation multiétape typique en lit fixe. La charge de résine de pétrole et le solvant sont mis en suspension et mélangés dans un dispositif de mélange à haute température, et la solution de résine de pétrole est mélangée à de l'hydrogène, puis introduite dans un réacteur d'hydrogénation en une étape, et la matière hydrogénée est refroidie et séparée, et l'hydrogène, le chlorure d'hydrogène et d'autres gaz sont introduits dans un réservoir de stockage, et la solution de résine de pétrole hydrogénée est transférée dans un four de chauffage pour être préchauffée, L'hydrogénation en profondeur est achevée dans le réacteur d'hydrogénation en deux étapes, le matériau est refroidi et séparé après l'hydrogénation en deux étapes, et la solution de résine de pétrole séparée La solution de résine de pétrole séparée entre dans la tour de stripping pour séparer le solvant et la résine de pétrole hydrogénée, et le solvant est recyclé après le traitement de récupération. Dans la production industrielle actuelle, afin de parvenir à une utilisation efficace des solvants, de la chaleur et d'autres facteurs de production, on ajoute généralement plus d'une tour de strippage, des pompes et d'autres dispositifs de séparation et de recyclage. En raison des avantages d'une séparation facile et d'une production continue, la plupart de la production de résines de pétrole hydrogénées en Chine adopte le processus d'hydrogénation à lit fixe en plusieurs étapes.

La figure 2 présente un schéma de la réaction d'hydrogénation des molécules de résine.

1.3

Procédé d'hydrogénation de résine de pétrole

Le processus d'hydrogénation de la résine de pétrole est une réaction triphasique gaz-liquide-solide. À l'heure actuelle, le processus de production de résine de pétrole hydrogénée est principalement divisé en trois types de processus d'hydrogénation : lit en suspension, lit fixe et pulvérisation, la technologie la plus mature étant l'hydrogénation en lit en suspension et en lit fixe. En fonction du nombre d'étapes, le processus d'hydrogénation de la résine de pétrole peut généralement être classé en deux catégories : l'hydrogénation en une étape et la technologie d'hydrogénation en plusieurs étapes. L'hydrogénation en une étape fait référence à l'achèvement direct de l'hydrogénation des doubles liaisons insaturées et à l'élimination du soufre, des halogènes et d'autres hétéroatomes dans la résine de pétrole au cours de la réaction d'hydrogénation, sans qu'une étape d'hydrogénation ultérieure ne soit nécessaire. Ce procédé permet une utilisation élevée de l'équipement, mais les exigences en matière de performance du catalyseur sont relativement strictes ; il doit être capable d'hydrogéner la résine en profondeur et de présenter une bonne stabilité. Le procédé d'hydrogénation en plusieurs étapes consiste généralement en deux étapes : la première étape d'hydrogénation à basse pression et la seconde étape d'hydrogénation à haute pression, ce qui implique un long processus et un investissement important en équipements. Cependant, le processus d'hydrogénation en plusieurs étapes peut hydrogéner différents groupes fonctionnels et impuretés dans la résine grâce à des réactions segmentées, et des catalyseurs appropriés peuvent être sélectionnés en fonction des caractéristiques de chaque processus de réaction. Dans une installation d'hydrogénation en deux étapes, la première étape utilise généralement des catalyseurs peu coûteux à base de métaux non précieux pour l'hydrogénation préliminaire, la désulfuration et la déshalogénation de la résine à des températures et pressions basses, et la deuxième étape utilise des catalyseurs à base de métaux précieux pour l'hydrogénation en profondeur de la résine à des températures et pressions élevées.

La figure 3 présente un processus d'hydrogénation multiétape typique en lit fixe. La charge de résine de pétrole et le solvant sont mis en suspension et mélangés dans un dispositif de mélange à haute température, et la solution de résine de pétrole est mélangée à de l'hydrogène, puis introduite dans un réacteur d'hydrogénation en une étape, et la matière hydrogénée est refroidie et séparée, et l'hydrogène, le chlorure d'hydrogène et d'autres gaz sont introduits dans un réservoir de stockage, et la solution de résine de pétrole hydrogénée est transférée dans un four de chauffage pour être préchauffée, L'hydrogénation en profondeur est achevée dans le réacteur d'hydrogénation en deux étapes, le matériau est refroidi et séparé après l'hydrogénation en deux étapes, et la solution de résine de pétrole séparée La solution de résine de pétrole séparée entre dans la tour de stripping pour séparer le solvant et la résine de pétrole hydrogénée, et le solvant est recyclé après le traitement de récupération. Dans la production industrielle actuelle, afin de parvenir à une utilisation efficace des solvants, de la chaleur et d'autres facteurs de production, on ajoute généralement plus d'une tour de strippage, des pompes et d'autres dispositifs de séparation et de recyclage. En raison des avantages d'une séparation facile et d'une production continue, la plupart de la production de résines de pétrole hydrogénées en Chine adopte le processus d'hydrogénation à lit fixe en plusieurs étapes.

La figure 3 présente l'organigramme du procédé d'hydrogénation des résines en lit fixe.

1-Matière première de résine ; 2-Solvant ; 3-Dispositif de chauffage et de mélange ; 4-Hydrogène ; 5-Réacteur d'hydrogénation de première étape ; 6, 10-Chlorure d'hydrogène, sulfure d'hydrogène, etc. ; 7, 11-Unité de séparation ; 8-Unité de chauffage ; 9-Réacteur d'hydrogénation de deuxième étape ; 12-Tour d'extraction des vapeurs ; 13-Produit de résine ; 14-Récupération du solvant ; 15-Impuretés ; 16-Unité de récupération du solvant.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(2)

La figure 3 présente l'organigramme du procédé d'hydrogénation des résines en lit fixe.

1-Matière première de résine ; 2-Solvant ; 3-Dispositif de chauffage et de mélange ; 4-Hydrogène ; 5-Réacteur d'hydrogénation de première étape ; 6, 10-Chlorure d'hydrogène, sulfure d'hydrogène, etc. ; 7, 11-Unité de séparation ; 8-Unité de chauffage ; 9-Réacteur d'hydrogénation de deuxième étape ; 12-Tour d'extraction des vapeurs ; 13-Produit de résine ; 14-Récupération du solvant ; 15-Impuretés ; 16-Unité de récupération du solvant.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(2)

La figure 1 présente les principaux composants des résines de pétrole

1.2

Modification de la résine de pétrole

La résine de pétrole non modifiée présente des défauts de stabilité, d'adhérence, de couleur, de résistance à l'oxydation, etc., son champ d'application pratique et son échelle sont limités, et sa valeur économique n'est pas élevée. La résine de pétrole modifiée peut améliorer ses performances et sa qualité, élargir son champ d'application et mieux répondre aux besoins d'application de différents domaines.

Les méthodes de modification des résines de pétrole comprennent principalement la modification chimique (introduction d'hydrocarbures, introduction de groupes polaires) et la modification par hydrogénation du produit de polymérisation. Parmi ces méthodes, l'introduction d'hydrocarbures peut ajuster le point de ramollissement et la viscosité à l'état fondu de la résine et, à condition d'exclure l'influence du processus de polymérisation, le point de ramollissement et la viscosité à l'état fondu du produit augmenteront avec la quantité de mono-oléfine introduite. Pour la résine de pétrole C5, l'introduction d'une mono-oléfine et le contrôle de la fraction massique de C5 (fraction de C5 contenant moins de liaisons insaturées et d'hétéroatomes) à 68%~75% permettent de produire une résine de pétrole dont le point de ramollissement et la viscosité à l'état fondu se situent dans la plage appropriée. L'introduction de groupes polaires peut améliorer de manière significative la compatibilité de la résine avec d'autres matériaux et améliorer les performances des matériaux synthétiques. Par exemple, l'introduction d'anhydride maléique avec une fraction massique de 8% dans la résine de pétrole par une réaction de polymérisation à 200°C permet d'obtenir un taux de greffage élevé de l'anhydride maléique, ce qui non seulement augmente le point de ramollissement de la résine de pétrole de 40°C, mais améliore également l'adhérence de la résine de trois fois.

L'hydrogénation catalytique est la méthode de raffinage la plus simple et la plus efficace pour modifier les résines de pétrole. L'hydrogénation catalytique des résines à l'aide de catalyseurs appropriés peut restaurer efficacement les doubles liaisons carbone-carbone insaturées dans les unités structurelles des résines et améliorer la stabilité des résines. L'hydrogénation des résines de pétrole peut également réduire la teneur en halogènes, en soufre et autres hétéroatomes et détruire les unités de rendu des couleurs dans la résine, améliorant ainsi son adhérence, sa couleur et d'autres qualités. Toutefois, les types et les structures moléculaires des résines de pétrole sont complexes et variés, et les environnements chimiques des groupes fonctionnels des doubles liaisons carbone-carbone insaturées (par exemple, anneaux de benzène, oléfines aliphatiques) et le degré de difficulté de l'hydrogénation ne sont pas les mêmes. En général, les réactions d'hydrogénation se produisent de préférence sur les doubles liaisons oléfiniques et, au fur et à mesure de la réaction, les doubles liaisons benzéniques sont également hydrogénées à des degrés divers (Fig. 2). En 2010, Sae-Ma et al. de l'université de Chulalongkorn, en Thaïlande, ont étudié la relation entre la chromaticité de la résine et le degré d'hydrogénation des groupes insaturés. En comparant l'état d'hydrogénation de deux résines de pétrole contenant respectivement des groupes fonctionnels aromatiques et vinyliques, ils ont constaté que pour les résines contenant uniquement des liaisons insaturées aromatiques, la couleur des résines devenait significativement plus claire avec l'augmentation du degré d'hydrogénation des groupes aromatiques, tandis que pour les résines avec une structure vinylique prédominante, le degré d'hydrogénation des doubles liaisons insaturées était fondamentalement indépendant du changement de la couleur des résines. Par conséquent, l'hydrogénation sélective peut permettre une réduction catalytique précise des doubles liaisons carbone-carbone insaturées et l'élimination des impuretés, moduler le degré d'insaturation et les propriétés des résines de pétrole, et répondre aux exigences de production de différentes applications. À l'heure actuelle, l'hydrogénation catalytique est la voie la plus étudiée et la plus concernée dans le domaine de la modification des résines de pétrole. Cet article se concentre sur la technologie de l'hydrogénation catalytique des résines de pétrole et passe en revue les progrès de la recherche sur le processus d'hydrogénation des résines de pétrole et les catalyseurs.

La figure 1 présente les principaux composants des résines de pétrole

1.2

Modification de la résine de pétrole

La résine de pétrole non modifiée présente des défauts de stabilité, d'adhérence, de couleur, de résistance à l'oxydation, etc., son champ d'application pratique et son échelle sont limités, et sa valeur économique n'est pas élevée. La résine de pétrole modifiée peut améliorer ses performances et sa qualité, élargir son champ d'application et mieux répondre aux besoins d'application de différents domaines.

Les méthodes de modification des résines de pétrole comprennent principalement la modification chimique (introduction d'hydrocarbures, introduction de groupes polaires) et la modification par hydrogénation du produit de polymérisation. Parmi ces méthodes, l'introduction d'hydrocarbures peut ajuster le point de ramollissement et la viscosité à l'état fondu de la résine et, à condition d'exclure l'influence du processus de polymérisation, le point de ramollissement et la viscosité à l'état fondu du produit augmenteront avec la quantité de mono-oléfine introduite. Pour la résine de pétrole C5, l'introduction d'une mono-oléfine et le contrôle de la fraction massique de C5 (fraction de C5 contenant moins de liaisons insaturées et d'hétéroatomes) à 68%~75% permettent de produire une résine de pétrole dont le point de ramollissement et la viscosité à l'état fondu se situent dans la plage appropriée. L'introduction de groupes polaires peut améliorer de manière significative la compatibilité de la résine avec d'autres matériaux et améliorer les performances des matériaux synthétiques. Par exemple, l'introduction d'anhydride maléique avec une fraction massique de 8% dans la résine de pétrole par une réaction de polymérisation à 200°C permet d'obtenir un taux de greffage élevé de l'anhydride maléique, ce qui non seulement augmente le point de ramollissement de la résine de pétrole de 40°C, mais améliore également l'adhérence de la résine de trois fois.

L'hydrogénation catalytique est la méthode de raffinage la plus simple et la plus efficace pour modifier les résines de pétrole. L'hydrogénation catalytique des résines à l'aide de catalyseurs appropriés peut restaurer efficacement les doubles liaisons carbone-carbone insaturées dans les unités structurelles des résines et améliorer la stabilité des résines. L'hydrogénation des résines de pétrole peut également réduire la teneur en halogènes, en soufre et autres hétéroatomes et détruire les unités de rendu des couleurs dans la résine, améliorant ainsi son adhérence, sa couleur et d'autres qualités. Toutefois, les types et les structures moléculaires des résines de pétrole sont complexes et variés, et les environnements chimiques des groupes fonctionnels des doubles liaisons carbone-carbone insaturées (par exemple, anneaux de benzène, oléfines aliphatiques) et le degré de difficulté de l'hydrogénation ne sont pas les mêmes. En général, les réactions d'hydrogénation se produisent de préférence sur les doubles liaisons oléfiniques et, au fur et à mesure de la réaction, les doubles liaisons benzéniques sont également hydrogénées à des degrés divers (Fig. 2). En 2010, Sae-Ma et al. de l'université de Chulalongkorn, en Thaïlande, ont étudié la relation entre la chromaticité de la résine et le degré d'hydrogénation des groupes insaturés. En comparant l'état d'hydrogénation de deux résines de pétrole contenant respectivement des groupes fonctionnels aromatiques et vinyliques, ils ont constaté que pour les résines contenant uniquement des liaisons insaturées aromatiques, la couleur des résines devenait significativement plus claire avec l'augmentation du degré d'hydrogénation des groupes aromatiques, tandis que pour les résines avec une structure vinylique prédominante, le degré d'hydrogénation des doubles liaisons insaturées était fondamentalement indépendant du changement de la couleur des résines. Par conséquent, l'hydrogénation sélective peut permettre une réduction catalytique précise des doubles liaisons carbone-carbone insaturées et l'élimination des impuretés, moduler le degré d'insaturation et les propriétés des résines de pétrole, et répondre aux exigences de production de différentes applications. À l'heure actuelle, l'hydrogénation catalytique est la voie la plus étudiée et la plus concernée dans le domaine de la modification des résines de pétrole. Cet article se concentre sur la technologie de l'hydrogénation catalytique des résines de pétrole et passe en revue les progrès de la recherche sur le processus d'hydrogénation des résines de pétrole et les catalyseurs.

La figure 2 présente un schéma de la réaction d'hydrogénation des molécules de résine.

1.3

Procédé d'hydrogénation de résine de pétrole

Le processus d'hydrogénation de la résine de pétrole est une réaction triphasique gaz-liquide-solide. À l'heure actuelle, le processus de production de résine de pétrole hydrogénée est principalement divisé en trois types de processus d'hydrogénation : lit en suspension, lit fixe et pulvérisation, la technologie la plus mature étant l'hydrogénation en lit en suspension et en lit fixe. En fonction du nombre d'étapes, le processus d'hydrogénation de la résine de pétrole peut généralement être classé en deux catégories : l'hydrogénation en une étape et la technologie d'hydrogénation en plusieurs étapes. L'hydrogénation en une étape fait référence à l'achèvement direct de l'hydrogénation des doubles liaisons insaturées et à l'élimination du soufre, des halogènes et d'autres hétéroatomes dans la résine de pétrole au cours de la réaction d'hydrogénation, sans qu'une étape d'hydrogénation ultérieure ne soit nécessaire. Ce procédé permet une utilisation élevée de l'équipement, mais les exigences en matière de performance du catalyseur sont relativement strictes ; il doit être capable d'hydrogéner la résine en profondeur et de présenter une bonne stabilité. Le procédé d'hydrogénation en plusieurs étapes consiste généralement en deux étapes : la première étape d'hydrogénation à basse pression et la seconde étape d'hydrogénation à haute pression, ce qui implique un long processus et un investissement important en équipements. Cependant, le processus d'hydrogénation en plusieurs étapes peut hydrogéner différents groupes fonctionnels et impuretés dans la résine grâce à des réactions segmentées, et des catalyseurs appropriés peuvent être sélectionnés en fonction des caractéristiques de chaque processus de réaction. Dans une installation d'hydrogénation en deux étapes, la première étape utilise généralement des catalyseurs peu coûteux à base de métaux non précieux pour l'hydrogénation préliminaire, la désulfuration et la déshalogénation de la résine à des températures et pressions basses, et la deuxième étape utilise des catalyseurs à base de métaux précieux pour l'hydrogénation en profondeur de la résine à des températures et pressions élevées.

La figure 3 présente un processus d'hydrogénation multiétape typique en lit fixe. La charge de résine de pétrole et le solvant sont mis en suspension et mélangés dans un dispositif de mélange à haute température, et la solution de résine de pétrole est mélangée à de l'hydrogène, puis introduite dans un réacteur d'hydrogénation en une étape, et la matière hydrogénée est refroidie et séparée, et l'hydrogène, le chlorure d'hydrogène et d'autres gaz sont introduits dans un réservoir de stockage, et la solution de résine de pétrole hydrogénée est transférée dans un four de chauffage pour être préchauffée, L'hydrogénation en profondeur est achevée dans le réacteur d'hydrogénation en deux étapes, le matériau est refroidi et séparé après l'hydrogénation en deux étapes, et la solution de résine de pétrole séparée La solution de résine de pétrole séparée entre dans la tour de stripping pour séparer le solvant et la résine de pétrole hydrogénée, et le solvant est recyclé après le traitement de récupération. Dans la production industrielle actuelle, afin de parvenir à une utilisation efficace des solvants, de la chaleur et d'autres facteurs de production, on ajoute généralement plus d'une tour de strippage, des pompes et d'autres dispositifs de séparation et de recyclage. En raison des avantages d'une séparation facile et d'une production continue, la plupart de la production de résines de pétrole hydrogénées en Chine adopte le processus d'hydrogénation à lit fixe en plusieurs étapes.

La figure 2 présente un schéma de la réaction d'hydrogénation des molécules de résine.

1.3

Procédé d'hydrogénation de résine de pétrole

Le processus d'hydrogénation de la résine de pétrole est une réaction triphasique gaz-liquide-solide. À l'heure actuelle, le processus de production de résine de pétrole hydrogénée est principalement divisé en trois types de processus d'hydrogénation : lit en suspension, lit fixe et pulvérisation, la technologie la plus mature étant l'hydrogénation en lit en suspension et en lit fixe. En fonction du nombre d'étapes, le processus d'hydrogénation de la résine de pétrole peut généralement être classé en deux catégories : l'hydrogénation en une étape et la technologie d'hydrogénation en plusieurs étapes. L'hydrogénation en une étape fait référence à l'achèvement direct de l'hydrogénation des doubles liaisons insaturées et à l'élimination du soufre, des halogènes et d'autres hétéroatomes dans la résine de pétrole au cours de la réaction d'hydrogénation, sans qu'une étape d'hydrogénation ultérieure ne soit nécessaire. Ce procédé permet une utilisation élevée de l'équipement, mais les exigences en matière de performance du catalyseur sont relativement strictes ; il doit être capable d'hydrogéner la résine en profondeur et de présenter une bonne stabilité. Le procédé d'hydrogénation en plusieurs étapes consiste généralement en deux étapes : la première étape d'hydrogénation à basse pression et la seconde étape d'hydrogénation à haute pression, ce qui implique un long processus et un investissement important en équipements. Cependant, le processus d'hydrogénation en plusieurs étapes peut hydrogéner différents groupes fonctionnels et impuretés dans la résine grâce à des réactions segmentées, et des catalyseurs appropriés peuvent être sélectionnés en fonction des caractéristiques de chaque processus de réaction. Dans une installation d'hydrogénation en deux étapes, la première étape utilise généralement des catalyseurs peu coûteux à base de métaux non précieux pour l'hydrogénation préliminaire, la désulfuration et la déshalogénation de la résine à des températures et pressions basses, et la deuxième étape utilise des catalyseurs à base de métaux précieux pour l'hydrogénation en profondeur de la résine à des températures et pressions élevées.

La figure 3 présente un processus d'hydrogénation multiétape typique en lit fixe. La charge de résine de pétrole et le solvant sont mis en suspension et mélangés dans un dispositif de mélange à haute température, et la solution de résine de pétrole est mélangée à de l'hydrogène, puis introduite dans un réacteur d'hydrogénation en une étape, et la matière hydrogénée est refroidie et séparée, et l'hydrogène, le chlorure d'hydrogène et d'autres gaz sont introduits dans un réservoir de stockage, et la solution de résine de pétrole hydrogénée est transférée dans un four de chauffage pour être préchauffée, L'hydrogénation en profondeur est achevée dans le réacteur d'hydrogénation en deux étapes, le matériau est refroidi et séparé après l'hydrogénation en deux étapes, et la solution de résine de pétrole séparée La solution de résine de pétrole séparée entre dans la tour de stripping pour séparer le solvant et la résine de pétrole hydrogénée, et le solvant est recyclé après le traitement de récupération. Dans la production industrielle actuelle, afin de parvenir à une utilisation efficace des solvants, de la chaleur et d'autres facteurs de production, on ajoute généralement plus d'une tour de strippage, des pompes et d'autres dispositifs de séparation et de recyclage. En raison des avantages d'une séparation facile et d'une production continue, la plupart de la production de résines de pétrole hydrogénées en Chine adopte le processus d'hydrogénation à lit fixe en plusieurs étapes.

La figure 3 présente l'organigramme du procédé d'hydrogénation des résines en lit fixe.

1-Matière première de résine ; 2-Solvant ; 3-Dispositif de chauffage et de mélange ; 4-Hydrogène ; 5-Réacteur d'hydrogénation de première étape ; 6, 10-Chlorure d'hydrogène, sulfure d'hydrogène, etc. ; 7, 11-Unité de séparation ; 8-Unité de chauffage ; 9-Réacteur d'hydrogénation de deuxième étape ; 12-Tour d'extraction des vapeurs ; 13-Produit de résine ; 14-Récupération du solvant ; 15-Impuretés ; 16-Unité de récupération du solvant.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(2)

La figure 3 présente l'organigramme du procédé d'hydrogénation des résines en lit fixe.

1-Matière première de résine ; 2-Solvant ; 3-Dispositif de chauffage et de mélange ; 4-Hydrogène ; 5-Réacteur d'hydrogénation de première étape ; 6, 10-Chlorure d'hydrogène, sulfure d'hydrogène, etc. ; 7, 11-Unité de séparation ; 8-Unité de chauffage ; 9-Réacteur d'hydrogénation de deuxième étape ; 12-Tour d'extraction des vapeurs ; 13-Produit de résine ; 14-Récupération du solvant ; 15-Impuretés ; 16-Unité de récupération du solvant.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(2) Vous devez être logged in pour poster un commentaire.

Commentaires

Il n'y a pas encore de commentaires.