Résine de pétrole C5 raffinée pour adhésifs

Résine de pétrole C5 raffinée pour adhésifs

Si vous avez besoin d'un ACO ou d'un TDS, veuillez indiquer vos coordonnées dans le formulaire ci-dessous. Nous vous contacterons généralement dans les 24 heures. Vous pouvez également m'envoyer un courriel info@longchangchemical.com

1. Bonne fluidité, peut améliorer la mouillabilité du matériau principal

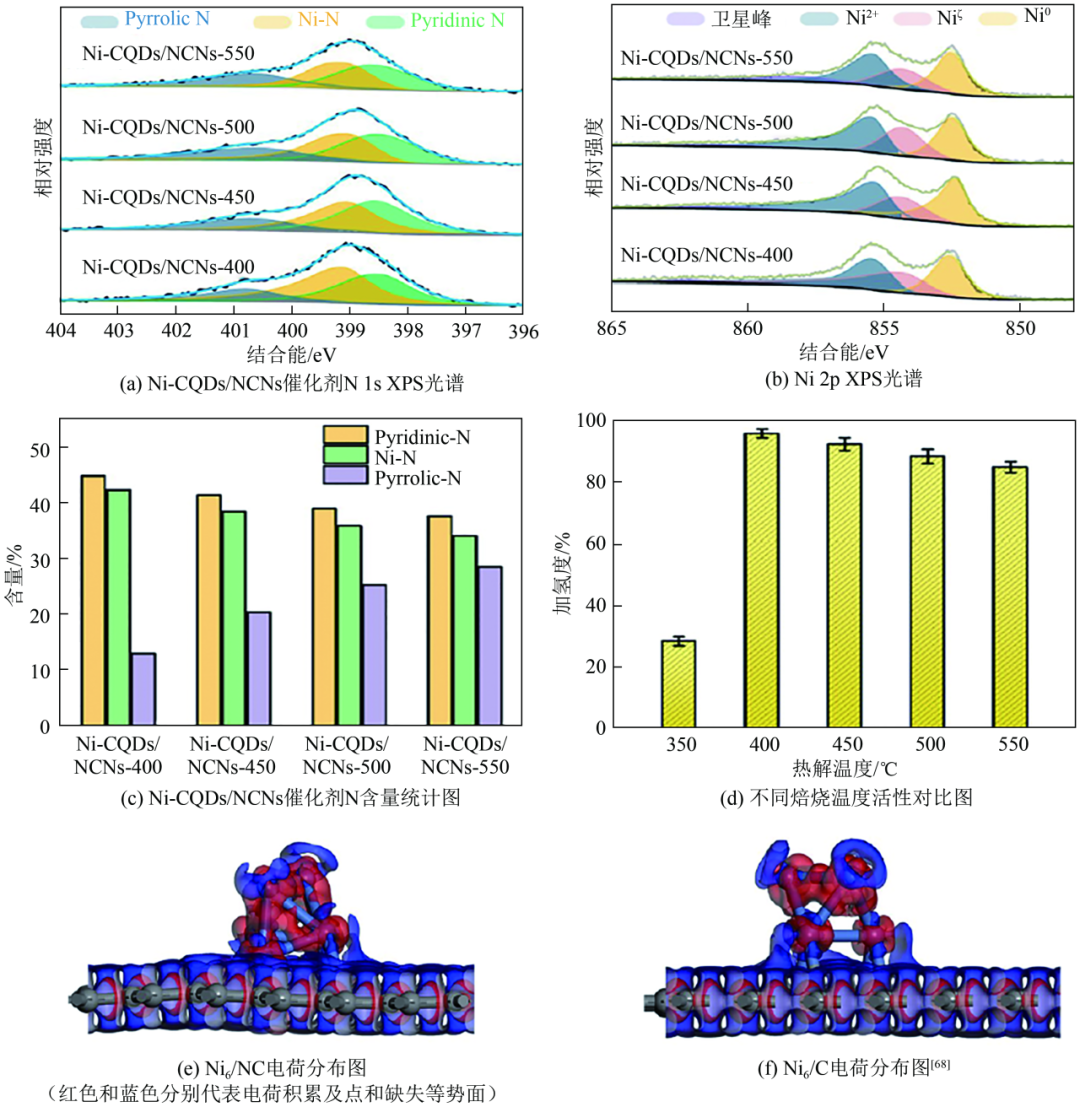

La figure 6 montre la caractérisation et l'activité du catalyseur Ni-CQDs/NCNs.

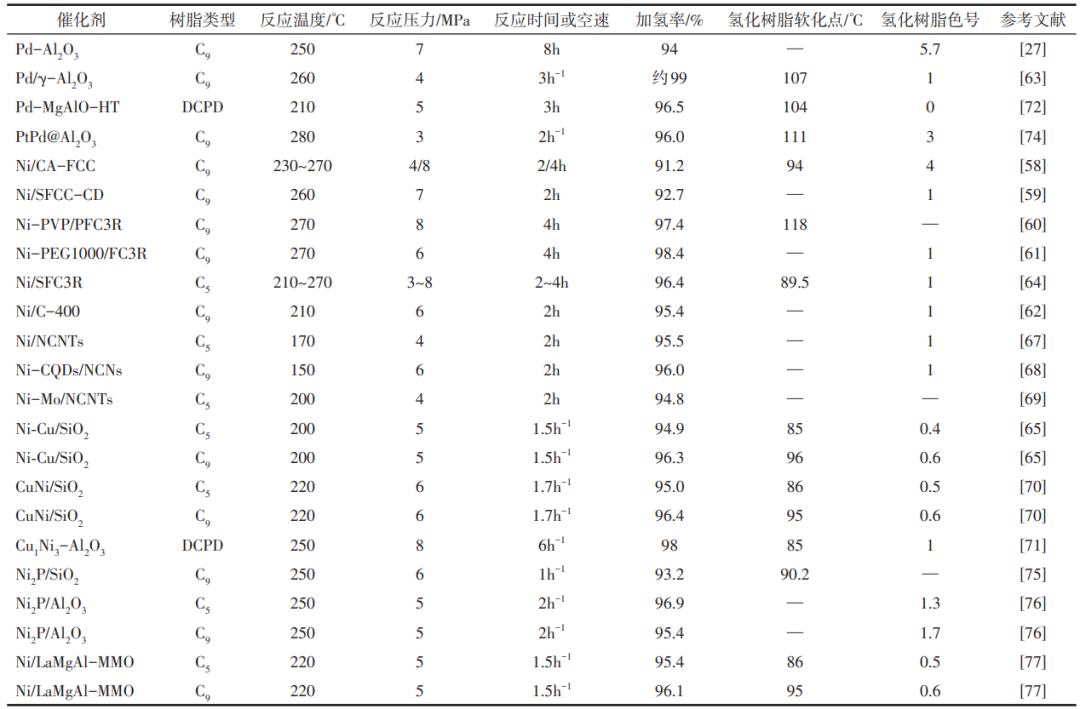

Par la suite, Wei et al. ont approfondi l'idée de construire des sites actifs Ni-N et ont préparé des catalyseurs à base de nickel chargés sur des nanorods de carbone dopés à l'azote par pyrolyse. Le nickel a été chargé sur les sites défectueux générés par le dopage à l'azote en utilisant la méthode d'imprégnation, et les particules de nickel ancrées sur les sites défectueux avaient une excellente capacité anti-agglomération pendant le processus de réaction et les sites actifs sur la surface extérieure étaient plus susceptibles d'interagir avec les doubles liaisons insaturées des molécules de résine, ce qui a considérablement augmenté l'activité catalytique et abaissé la température de réaction, et le taux d'hydrogénation de la résine était aussi élevé que 95,5% dans les conditions de basse température et de basse pression (tableau 2). Jusqu'à présent, les résultats de recherche sont suffisants pour montrer que l'azote en tant que groupe donneur d'électrons peut être utilisé pour réaliser la réaction d'hydrogénation de la résine dans des conditions de basse température, ce qui est d'une grande importance pour la recherche et le développement de catalyseurs à base de métaux non précieux pour l'hydrogénation de la résine.

Outre l'utilisation de l'azote comme groupe donneur d'électrons, de nombreux chercheurs se sont consacrés à l'étude de l'effet du transfert de charge entre alliages sur les sites actifs et ont cherché à déterminer si les métaux ayant une capacité à donner des électrons jouaient un rôle similaire à celui des groupes azotés. Le groupe de Chen Xiaopeng a préparé un catalyseur bimétallique Ni-Mo chargé sur des nanorods de carbone. Ils ont constaté, par réduction par élévation de température (TPR) programmée par H2, spectroscopie photoélectronique à rayons X (XPS) et diffraction des rayons X (XRD), que l'ajout de Mo mettait le Ni dans un état riche en électrons afin de renforcer l'activité d'hydrogénation du site actif, et renforçait également l'interaction entre le Ni et le support afin d'améliorer la dispersion des particules de Ni. Les catalyseurs Ni-Mo/CNTs ont été utilisés dans la réaction d'hydrogénation de la résine de pétrole C5, et un taux d'hydrogénation de 94,8% a pu être atteint, ce qui représente une grande amélioration de l'activité et de la stabilité par rapport à celle des Ni/CNTs.

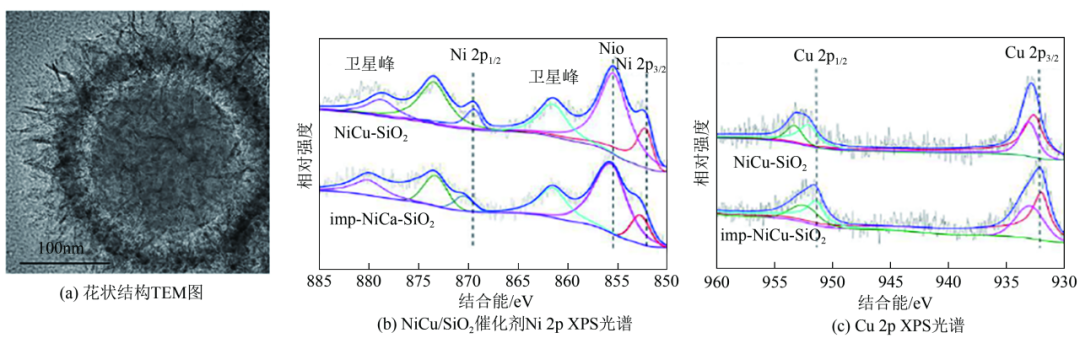

Le groupe de Yuan Pei a publié une méthode de préparation de catalyseurs à nanorods creux avec SiO2 comme support, Ni comme principal métal actif et Cu/Co/Mg comme additifs métalliques, dans laquelle le catalyseur avec le métal Cu comme additif a eu la meilleure performance dans le test d'hydrogénation, avec la valeur de brome de la résine diminuant de 28,6 gBr/100 g à 1,05 gBr/100 g, ainsi que la plus petite diminution du point de ramollissement. Par la suite, le groupe a mené une étude de modification des catalyseurs NiCu/SiO2 basés sur des sites actifs bimétalliques NiCu. Ils ont synthétisé des précurseurs de silicate de nickel-cuivre sur des feuilles de silice, le silicate de nickel-cuivre a été réduit pour former des nanoparticules de CuNi, et les feuilles de silicium ont ensuite été intégrées à la surface du dioxyde de silicium sphérique pour former des catalyseurs NiCu/SiO2 à structure florale cross-dérivée.Les énergies de liaison des orbitales Cu 2p et Ni 2p ont été déplacées dans le spectre XPS, ce qui indique la formation de sites d'alliage CuNi [Fig. 7(a)~(c)]. Par rapport aux catalyseurs à alliage NiCu et aux catalyseurs Ni monométalliques préparés par la méthode d'imprégnation, la formation d'alliages CuNi dans les NiCu/SiO2 à structure en forme de fleur a amélioré l'activité catalytique, confirmant l'effet du transfert de charge intermétallique sur l'activité d'hydrogénation des catalyseurs.

La figure 6 montre la caractérisation et l'activité du catalyseur Ni-CQDs/NCNs.

Par la suite, Wei et al. ont approfondi l'idée de construire des sites actifs Ni-N et ont préparé des catalyseurs à base de nickel chargés sur des nanorods de carbone dopés à l'azote par pyrolyse. Le nickel a été chargé sur les sites défectueux générés par le dopage à l'azote en utilisant la méthode d'imprégnation, et les particules de nickel ancrées sur les sites défectueux avaient une excellente capacité anti-agglomération pendant le processus de réaction et les sites actifs sur la surface extérieure étaient plus susceptibles d'interagir avec les doubles liaisons insaturées des molécules de résine, ce qui a considérablement augmenté l'activité catalytique et abaissé la température de réaction, et le taux d'hydrogénation de la résine était aussi élevé que 95,5% dans les conditions de basse température et de basse pression (tableau 2). Jusqu'à présent, les résultats de recherche sont suffisants pour montrer que l'azote en tant que groupe donneur d'électrons peut être utilisé pour réaliser la réaction d'hydrogénation de la résine dans des conditions de basse température, ce qui est d'une grande importance pour la recherche et le développement de catalyseurs à base de métaux non précieux pour l'hydrogénation de la résine.

Outre l'utilisation de l'azote comme groupe donneur d'électrons, de nombreux chercheurs se sont consacrés à l'étude de l'effet du transfert de charge entre alliages sur les sites actifs et ont cherché à déterminer si les métaux ayant une capacité à donner des électrons jouaient un rôle similaire à celui des groupes azotés. Le groupe de Chen Xiaopeng a préparé un catalyseur bimétallique Ni-Mo chargé sur des nanorods de carbone. Ils ont constaté, par réduction par élévation de température (TPR) programmée par H2, spectroscopie photoélectronique à rayons X (XPS) et diffraction des rayons X (XRD), que l'ajout de Mo mettait le Ni dans un état riche en électrons afin de renforcer l'activité d'hydrogénation du site actif, et renforçait également l'interaction entre le Ni et le support afin d'améliorer la dispersion des particules de Ni. Les catalyseurs Ni-Mo/CNTs ont été utilisés dans la réaction d'hydrogénation de la résine de pétrole C5, et un taux d'hydrogénation de 94,8% a pu être atteint, ce qui représente une grande amélioration de l'activité et de la stabilité par rapport à celle des Ni/CNTs.

Le groupe de Yuan Pei a publié une méthode de préparation de catalyseurs à nanorods creux avec SiO2 comme support, Ni comme principal métal actif et Cu/Co/Mg comme additifs métalliques, dans laquelle le catalyseur avec le métal Cu comme additif a eu la meilleure performance dans le test d'hydrogénation, avec la valeur de brome de la résine diminuant de 28,6 gBr/100 g à 1,05 gBr/100 g, ainsi que la plus petite diminution du point de ramollissement. Par la suite, le groupe a mené une étude de modification des catalyseurs NiCu/SiO2 basés sur des sites actifs bimétalliques NiCu. Ils ont synthétisé des précurseurs de silicate de nickel-cuivre sur des feuilles de silice, le silicate de nickel-cuivre a été réduit pour former des nanoparticules de CuNi, et les feuilles de silicium ont ensuite été intégrées à la surface du dioxyde de silicium sphérique pour former des catalyseurs NiCu/SiO2 à structure florale cross-dérivée.Les énergies de liaison des orbitales Cu 2p et Ni 2p ont été déplacées dans le spectre XPS, ce qui indique la formation de sites d'alliage CuNi [Fig. 7(a)~(c)]. Par rapport aux catalyseurs à alliage NiCu et aux catalyseurs Ni monométalliques préparés par la méthode d'imprégnation, la formation d'alliages CuNi dans les NiCu/SiO2 à structure en forme de fleur a amélioré l'activité catalytique, confirmant l'effet du transfert de charge intermétallique sur l'activité d'hydrogénation des catalyseurs.

La figure 7 montre la caractérisation du catalyseur NiCu/SiO2

Les catalyseurs alliés peuvent modifier la structure et les propriétés de l'interface de surface des catalyseurs par le biais d'interactions intermétalliques, et la force des interactions intermétalliques peut avoir un effet crucial sur l'effet catalytique. Afin d'étudier l'effet des interactions intermétalliques sur l'activité d'hydrogénation des catalyseurs, Bai et al. ont préparé des précurseurs d'hydrotalcites Cu-Ni-Al (HTLCs) avec différents rapports Cu/Ni par coprécipitation, puis ont obtenu une série de catalyseurs Cux-Niy-Al2O3 hautement dispersés avec de fortes interactions intermétalliques par réduction thermique.Les résultats des analyses XRD, TEM et d'autres caractérisations ont montré que les précurseurs d'hydrotalcites augmentaient avec succès le rapport Cu/Ni et que les précurseurs d'hydrotalcites étaient hautement dispersés. Les catalyseurs dérivés ont amélioré avec succès la dispersion des sites actifs des alliages Cu-Ni, et la taille des nanoparticules métalliques n'était que de 6-7 nm, ce qui présentait un avantage significatif par rapport aux nanoparticules métalliques d'environ 20 nm des catalyseurs Cu1-Ni3/Al2O3 préparés par imprégnation. En outre, l'ajout de cuivre pouvait promouvoir la réduction des espèces de nickel et inhiber la génération de la structure NiAl2O4, ce qui déplaçait le pic de réduction du nickel à basse température, corroborant ainsi les fortes interactions Cu-Ni dans le catalyseur Cux-Ni3-Al2O3. Les résultats de la performance d'hydrogénation ont montré que le catalyseur Cu1-Ni3-Al2O3 présentait la meilleure activité d'hydrogénation vis-à-vis de la résine DCPD et du monomère de résine, avec un taux d'hydrogénation de la résine de 98% dans les conditions de réaction de 250 °C et 8 MPa (tableau 2), ce qui représente une augmentation substantielle de la performance d'hydrogénation des catalyseurs par rapport aux catalyseurs préparés par la méthode d'imprégnation et la méthode de mélange mécanique, ce qui confirme l'effet synergique important du Cu-Ni sur l'activité catalytique Effet du synergisme cuivre-nickel sur l'activité catalytique.

La figure 7 montre la caractérisation du catalyseur NiCu/SiO2

Les catalyseurs alliés peuvent modifier la structure et les propriétés de l'interface de surface des catalyseurs par le biais d'interactions intermétalliques, et la force des interactions intermétalliques peut avoir un effet crucial sur l'effet catalytique. Afin d'étudier l'effet des interactions intermétalliques sur l'activité d'hydrogénation des catalyseurs, Bai et al. ont préparé des précurseurs d'hydrotalcites Cu-Ni-Al (HTLCs) avec différents rapports Cu/Ni par coprécipitation, puis ont obtenu une série de catalyseurs Cux-Niy-Al2O3 hautement dispersés avec de fortes interactions intermétalliques par réduction thermique.Les résultats des analyses XRD, TEM et d'autres caractérisations ont montré que les précurseurs d'hydrotalcites augmentaient avec succès le rapport Cu/Ni et que les précurseurs d'hydrotalcites étaient hautement dispersés. Les catalyseurs dérivés ont amélioré avec succès la dispersion des sites actifs des alliages Cu-Ni, et la taille des nanoparticules métalliques n'était que de 6-7 nm, ce qui présentait un avantage significatif par rapport aux nanoparticules métalliques d'environ 20 nm des catalyseurs Cu1-Ni3/Al2O3 préparés par imprégnation. En outre, l'ajout de cuivre pouvait promouvoir la réduction des espèces de nickel et inhiber la génération de la structure NiAl2O4, ce qui déplaçait le pic de réduction du nickel à basse température, corroborant ainsi les fortes interactions Cu-Ni dans le catalyseur Cux-Ni3-Al2O3. Les résultats de la performance d'hydrogénation ont montré que le catalyseur Cu1-Ni3-Al2O3 présentait la meilleure activité d'hydrogénation vis-à-vis de la résine DCPD et du monomère de résine, avec un taux d'hydrogénation de la résine de 98% dans les conditions de réaction de 250 °C et 8 MPa (tableau 2), ce qui représente une augmentation substantielle de la performance d'hydrogénation des catalyseurs par rapport aux catalyseurs préparés par la méthode d'imprégnation et la méthode de mélange mécanique, ce qui confirme l'effet synergique important du Cu-Ni sur l'activité catalytique Effet du synergisme cuivre-nickel sur l'activité catalytique.

En résumé, la performance du catalyseur peut être affectée de manière significative en modulant les propriétés électroniques du site actif du nickel. Lorsque le site actif du nickel est riche en électrons, la capacité de dissociation de l'hydrogène est accrue, ce qui se traduit par une meilleure capacité d'hydrogénation de la résine de pétrole. Lorsque le site actif du nickel est déficient en électrons, la capacité de liaison avec les atomes de soufre et d'halogène dans la résine de pétrole diminue, ce qui se traduit par une augmentation de la capacité antipoison du catalyseur. Étant donné que la modulation de la structure électronique des métaux peut entraîner des changements significatifs dans les performances des catalyseurs, ce qui est d'une grande importance pour l'amélioration des catalyseurs, l'étude de la modulation de l'état de valence des métaux est progressivement devenue un sujet d'actualité ces dernières années. Toutefois, le calcul de la structure électronique de certains métaux magnétiques actifs, tels que le nickel et le cobalt, reste difficile et insuffisamment approfondi, et le processus de calcul théorique de l'adsorption et de la réaction des macromolécules de polymères est également difficile à réaliser. Par conséquent, cette partie de la recherche doit encore faire l'objet d'une attention particulière et trouver des solutions à l'heure actuelle.

2.4

La stabilité

La stabilité est l'un des indicateurs importants de la performance des catalyseurs et, dans le domaine de l'hydrogénation des résines, un contrôle efficace de la désactivation par empoisonnement du catalyseur, de la perte par lixiviation du site actif du métal et de la désactivation par frittage est une condition préalable à l'application industrielle des catalyseurs. La littérature existante adopte généralement l'amélioration de l'interaction entre les nanoparticules métalliques et les porteurs pour résoudre le problème de la lixiviation facile des composants métalliques, et la construction de sites actifs d'alliages amorphes (par exemple Ni2P) pour réduire la capacité de liaison du nickel avec le soufre et les éléments halogènes dans le système de réaction, afin d'empêcher l'empoisonnement et la désactivation des sites actifs des métaux.

Le palladium, en tant que métal noble catalyseur, présente une excellente activité d'hydrogénation, mais les nanoparticules de palladium sont difficiles à charger de manière stable sur le support, et il est facile de lessiver et de perdre les sites actifs. Bai et al. ont préparé des précurseurs de type hydrotalc Pd-Mg-Al par co-précipitation, et un grand nombre de couches échangeables de type hydrotalc sont distribuées dans la structure en couches. Les anions intercalaires et les ions palladium chargés positivement peuvent être étroitement attachés aux laminés, et les catalyseurs Pd-MgAlO-HT avec une bonne dispersion et une liaison étroite des sites actifs du palladium aux supports ont été obtenus après torréfaction et réduction. Les résultats de la caractérisation structurelle ont montré que la taille moyenne des particules de Pd dans le catalyseur Pd-MgAlO-HT n'était que de 2,25 nm, ce qui indique que la forte interaction métal-porteur empêche efficacement l'agglomération des nanoparticules de métal. Le catalyseur a été utilisé dans la réaction d'hydrogénation de la résine DCPD avec un taux d'hydrogénation élevé de 96,5%, et l'activité d'hydrogénation du catalyseur n'a diminué que de 3,57% après 5 cycles de réaction, ce qui a entraîné une amélioration significative de la stabilité par rapport au catalyseur Pd/MgAlO-IM préparé par la méthode d'imprégnation [Fig. 8(a), (b)]. En dérivant des catalyseurs à base de palladium avec de fortes interactions métal-porteur à travers une structure de type hydrotalcite, cette méthode améliore avec succès la dispersion et la stabilité des particules de palladium, et résout dans une certaine mesure le problème de la lixiviation facile des métaux précieux.

En résumé, la performance du catalyseur peut être affectée de manière significative en modulant les propriétés électroniques du site actif du nickel. Lorsque le site actif du nickel est riche en électrons, la capacité de dissociation de l'hydrogène est accrue, ce qui se traduit par une meilleure capacité d'hydrogénation de la résine de pétrole. Lorsque le site actif du nickel est déficient en électrons, la capacité de liaison avec les atomes de soufre et d'halogène dans la résine de pétrole diminue, ce qui se traduit par une augmentation de la capacité antipoison du catalyseur. Étant donné que la modulation de la structure électronique des métaux peut entraîner des changements significatifs dans les performances des catalyseurs, ce qui est d'une grande importance pour l'amélioration des catalyseurs, l'étude de la modulation de l'état de valence des métaux est progressivement devenue un sujet d'actualité ces dernières années. Toutefois, le calcul de la structure électronique de certains métaux magnétiques actifs, tels que le nickel et le cobalt, reste difficile et insuffisamment approfondi, et le processus de calcul théorique de l'adsorption et de la réaction des macromolécules de polymères est également difficile à réaliser. Par conséquent, cette partie de la recherche doit encore faire l'objet d'une attention particulière et trouver des solutions à l'heure actuelle.

2.4

La stabilité

La stabilité est l'un des indicateurs importants de la performance des catalyseurs et, dans le domaine de l'hydrogénation des résines, un contrôle efficace de la désactivation par empoisonnement du catalyseur, de la perte par lixiviation du site actif du métal et de la désactivation par frittage est une condition préalable à l'application industrielle des catalyseurs. La littérature existante adopte généralement l'amélioration de l'interaction entre les nanoparticules métalliques et les porteurs pour résoudre le problème de la lixiviation facile des composants métalliques, et la construction de sites actifs d'alliages amorphes (par exemple Ni2P) pour réduire la capacité de liaison du nickel avec le soufre et les éléments halogènes dans le système de réaction, afin d'empêcher l'empoisonnement et la désactivation des sites actifs des métaux.

Le palladium, en tant que métal noble catalyseur, présente une excellente activité d'hydrogénation, mais les nanoparticules de palladium sont difficiles à charger de manière stable sur le support, et il est facile de lessiver et de perdre les sites actifs. Bai et al. ont préparé des précurseurs de type hydrotalc Pd-Mg-Al par co-précipitation, et un grand nombre de couches échangeables de type hydrotalc sont distribuées dans la structure en couches. Les anions intercalaires et les ions palladium chargés positivement peuvent être étroitement attachés aux laminés, et les catalyseurs Pd-MgAlO-HT avec une bonne dispersion et une liaison étroite des sites actifs du palladium aux supports ont été obtenus après torréfaction et réduction. Les résultats de la caractérisation structurelle ont montré que la taille moyenne des particules de Pd dans le catalyseur Pd-MgAlO-HT n'était que de 2,25 nm, ce qui indique que la forte interaction métal-porteur empêche efficacement l'agglomération des nanoparticules de métal. Le catalyseur a été utilisé dans la réaction d'hydrogénation de la résine DCPD avec un taux d'hydrogénation élevé de 96,5%, et l'activité d'hydrogénation du catalyseur n'a diminué que de 3,57% après 5 cycles de réaction, ce qui a entraîné une amélioration significative de la stabilité par rapport au catalyseur Pd/MgAlO-IM préparé par la méthode d'imprégnation [Fig. 8(a), (b)]. En dérivant des catalyseurs à base de palladium avec de fortes interactions métal-porteur à travers une structure de type hydrotalcite, cette méthode améliore avec succès la dispersion et la stabilité des particules de palladium, et résout dans une certaine mesure le problème de la lixiviation facile des métaux précieux.

La figure 8 montre la stabilité cyclique et la caractérisation structurelle des catalyseurs à base de palladium dans la réaction d'hydrogénation de la résine DCPD.

La désactivation des catalyseurs métalliques par combinaison avec le soufre et les éléments halogènes est un autre facteur clé qui limite la durée de vie des catalyseurs, en particulier pour les catalyseurs à base de métaux précieux. Si le problème de l'empoisonnement et de la désactivation faciles des catalyseurs ne peut pas être résolu, le coût de production augmentera considérablement, ce qui limite fortement l'application des catalyseurs dans la production industrielle. Afin de résoudre ce problème, Sued Chemie Catalysts a publié un catalyseur bimétallique Pd et Pt chargé sur de l'alumine préparée par la méthode d'imprégnation et l'a appliqué à la réaction HDS des résines à haute teneur en soufre, et a constaté que le catalyseur a la meilleure activité d'hydrotraitement et la meilleure stabilité lorsque la fraction massique de Pd dans le catalyseur est de 0,6% et celle de Pt de 0,2%, et que le catalyseur a la meilleure activité d'hydrotraitement et la meilleure stabilité lorsque la fraction massique de Pd dans le catalyseur est de 0,2%. Une augmentation supplémentaire de la teneur en métaux précieux dans le catalyseur entraînera une diminution de l'activité et de la stabilité du catalyseur. Liang Changhai et al. de l'université technologique de Dalian ont publié en 2021 un catalyseur en alliage de métaux nobles de type coquille d'œuf résistant au soufre, qui charge le Pd avec un ou deux ou plus de Ir, Re, Pt, Ru, Au et Ag sur Al2O3, SiO2, TiO2, SiO2Al2O3, ou Al2O3TiO2, et l'ont utilisé pour l'hydrodésulfuration des résines de pétrole afin d'améliorer le défaut des catalyseurs au Pd qui sont sujets à l'empoisonnement. . Les chercheurs ont constaté que les catalyseurs PtPd@Al2O3, PtPd@SiO2Al2O3 et PtPd@Al2O3TiO2 ont une capacité HDS nettement supérieure en examinant l'activité d'hydrotraitement d'une série de catalyseurs (Fig. 9), et les catalyseurs PtPd@Al2O3 peuvent réduire la teneur en soufre des résines de 480 μg/g à 23 μg/g dans les conditions d'essai de 260 °C et 3 MPa. Le catalyseur PtPd@Al2O3 peut réduire la teneur en soufre dans la résine de 480 μg/g à 23 μg/g à 260 °C et 3 MPa, et le catalyseur est toujours stable après 1000 h de réaction, ce qui indique que la construction des sites actifs d'alliage peut améliorer efficacement la résistance à l'empoisonnement des catalyseurs à base de métaux précieux et améliorer la stabilité des catalyseurs.

La figure 8 montre la stabilité cyclique et la caractérisation structurelle des catalyseurs à base de palladium dans la réaction d'hydrogénation de la résine DCPD.

La désactivation des catalyseurs métalliques par combinaison avec le soufre et les éléments halogènes est un autre facteur clé qui limite la durée de vie des catalyseurs, en particulier pour les catalyseurs à base de métaux précieux. Si le problème de l'empoisonnement et de la désactivation faciles des catalyseurs ne peut pas être résolu, le coût de production augmentera considérablement, ce qui limite fortement l'application des catalyseurs dans la production industrielle. Afin de résoudre ce problème, Sued Chemie Catalysts a publié un catalyseur bimétallique Pd et Pt chargé sur de l'alumine préparée par la méthode d'imprégnation et l'a appliqué à la réaction HDS des résines à haute teneur en soufre, et a constaté que le catalyseur a la meilleure activité d'hydrotraitement et la meilleure stabilité lorsque la fraction massique de Pd dans le catalyseur est de 0,6% et celle de Pt de 0,2%, et que le catalyseur a la meilleure activité d'hydrotraitement et la meilleure stabilité lorsque la fraction massique de Pd dans le catalyseur est de 0,2%. Une augmentation supplémentaire de la teneur en métaux précieux dans le catalyseur entraînera une diminution de l'activité et de la stabilité du catalyseur. Liang Changhai et al. de l'université technologique de Dalian ont publié en 2021 un catalyseur en alliage de métaux nobles de type coquille d'œuf résistant au soufre, qui charge le Pd avec un ou deux ou plus de Ir, Re, Pt, Ru, Au et Ag sur Al2O3, SiO2, TiO2, SiO2Al2O3, ou Al2O3TiO2, et l'ont utilisé pour l'hydrodésulfuration des résines de pétrole afin d'améliorer le défaut des catalyseurs au Pd qui sont sujets à l'empoisonnement. . Les chercheurs ont constaté que les catalyseurs PtPd@Al2O3, PtPd@SiO2Al2O3 et PtPd@Al2O3TiO2 ont une capacité HDS nettement supérieure en examinant l'activité d'hydrotraitement d'une série de catalyseurs (Fig. 9), et les catalyseurs PtPd@Al2O3 peuvent réduire la teneur en soufre des résines de 480 μg/g à 23 μg/g dans les conditions d'essai de 260 °C et 3 MPa. Le catalyseur PtPd@Al2O3 peut réduire la teneur en soufre dans la résine de 480 μg/g à 23 μg/g à 260 °C et 3 MPa, et le catalyseur est toujours stable après 1000 h de réaction, ce qui indique que la construction des sites actifs d'alliage peut améliorer efficacement la résistance à l'empoisonnement des catalyseurs à base de métaux précieux et améliorer la stabilité des catalyseurs.

La figure 9 montre l'activité d'hydrogénation de résine de différents catalyseurs d'alliage

Par rapport aux catalyseurs à base de métaux nobles, les catalyseurs à base de métaux non précieux sont plus susceptibles d'être désactivés par empoisonnement en combinaison avec le soufre, les halogènes et d'autres éléments dans la résine, ce qui a un impact significatif sur l'application des catalyseurs à base de métaux non précieux dans la production industrielle. La construction de sites actifs Ni-P est l'une des idées des chercheurs pour résoudre l'empoisonnement et la désactivation du Ni. Jiang et al. ont préparé des catalyseurs Ni2P/SiO2 avec une charge de nickel de 10% en dissolvant du phosphate d'hydroxyde de diammonium et du nitrate de nickel avec de l'acide nitrique pour obtenir une solution mixte d'éléments Ni et P, puis en utilisant la méthode d'imprégnation. La réaction d'hydrogénation de la résine de pétrole a été réalisée dans les conditions d'essai de 250 °C, 6 MPa et une vitesse liquide-temps-espace (LHSV) de 1,0 h-1, et les catalyseurs possédaient toujours une activité stable après 300 h de réaction, avec un taux d'hydrogénation de 93% (tableau 2). La construction de sites actifs Ni2P a permis la formation de nanoparticules sphériques plus stables et de plus petite taille avec une plus grande exposition au site actif. Parallèlement, la phase cristalline spéciale formée par le Ni2P a entraîné une augmentation des trous de la bande d, qui ont montré des propriétés similaires à celles des métaux nobles, et ces facteurs combinés ont entraîné une excellente activité d'hydrogénation des résines des catalyseurs Ni2P/SiO2 [Figure 10(a)~(c)].

La figure 9 montre l'activité d'hydrogénation de résine de différents catalyseurs d'alliage

Par rapport aux catalyseurs à base de métaux nobles, les catalyseurs à base de métaux non précieux sont plus susceptibles d'être désactivés par empoisonnement en combinaison avec le soufre, les halogènes et d'autres éléments dans la résine, ce qui a un impact significatif sur l'application des catalyseurs à base de métaux non précieux dans la production industrielle. La construction de sites actifs Ni-P est l'une des idées des chercheurs pour résoudre l'empoisonnement et la désactivation du Ni. Jiang et al. ont préparé des catalyseurs Ni2P/SiO2 avec une charge de nickel de 10% en dissolvant du phosphate d'hydroxyde de diammonium et du nitrate de nickel avec de l'acide nitrique pour obtenir une solution mixte d'éléments Ni et P, puis en utilisant la méthode d'imprégnation. La réaction d'hydrogénation de la résine de pétrole a été réalisée dans les conditions d'essai de 250 °C, 6 MPa et une vitesse liquide-temps-espace (LHSV) de 1,0 h-1, et les catalyseurs possédaient toujours une activité stable après 300 h de réaction, avec un taux d'hydrogénation de 93% (tableau 2). La construction de sites actifs Ni2P a permis la formation de nanoparticules sphériques plus stables et de plus petite taille avec une plus grande exposition au site actif. Parallèlement, la phase cristalline spéciale formée par le Ni2P a entraîné une augmentation des trous de la bande d, qui ont montré des propriétés similaires à celles des métaux nobles, et ces facteurs combinés ont entraîné une excellente activité d'hydrogénation des résines des catalyseurs Ni2P/SiO2 [Figure 10(a)~(c)].

La figure 10 montre la caractérisation des catalyseurs à base de nickel

Les chercheurs ont constaté que lors de la préparation des catalyseurs au phosphure de nickel, si l'Al2O3 traditionnel est utilisé comme support, il est facile de former un revêtement inerte d'AlPO4 à la surface du catalyseur, ce qui rend difficile l'obtention de catalyseurs Ni-P/Al2O3 par la méthode d'imprégnation et la méthode de réduction thermique. Afin de mieux utiliser l'alumine, un support mature et plein de ressources, Yuan Pei et al. de l'université de Fuzhou ont publié un brevet pour la préparation de catalyseurs de phosphure de nickel chargés en utilisant l'hydrolyse de l'urée (génération de précurseurs de type hydrotalcite par la réaction du carbonate et de l'hydroxyde produits par l'hydrolyse de l'urée avec des ions métalliques). Ils ont obtenu des catalyseurs Ni2P/Al2O3 en mélangeant des précurseurs binaires d'hydrotalcite NiAl insérés dans le carbonate avec différentes sources de phosphore (phosphore rouge, hypophosphite d'ammonium, phosphite pressé, etc.) dans une atmosphère réductrice à haute température. Les catalyseurs obtenus ont été caractérisés par XRD sans les pics de diffraction caractéristiques d'AlPO4. Le Ni2P/Al2O3 produit en utilisant du phosphore rouge comme source de phosphore pouvait réduire la valeur du brome de la résine de pétrole C5 de 16,4 gBr/100 g à 0,51 gBr/100 g (tableau 2), ce qui représentait un net avantage par rapport au catalyseur préparé par la méthode d'imprégnation. Ils ont également étudié le catalyseur Ni2P/Al2O3 préparé avec du phosphore rouge comme source de phosphore et ont constaté que sa performance d'hydrogénation était fortement liée à la teneur en Niδ+, et la présence de Niδ+ et de Pδ- indiquait qu'il y avait un comportement de transfert d'électrons de Ni à P dans le site actif du Ni2P, et le Ni déficient en électrons jouait un rôle important dans l'amélioration des défauts du catalyseur, qui était facile à désactiver en le combinant avec du soufre et des halogènes. Ensuite, le groupe a préparé des précurseurs NiLaMgAl-LDHs basés sur l'hydrolyse de l'urée et a obtenu des catalyseurs d'oxyde métallique mixte Ni/LaMgAl par réduction thermique, qui ont permis d'obtenir une hydrogénation de 95,4% et 96,1% des résines pétrolières C5 et C9, respectivement, à 220 °C et 5 MPa (tableau 2). Ils ont démontré par des caractérisations XRD, H2-TPR et désorption par élévation de température (TPD) programmée au CO2 que le dopage du La augmentait efficacement la dispersion des sites actifs du Ni, favorisait la réduction du Ni, augmentait le nombre de sites basiques et inhibait la rupture de la chaîne carbonée de la résine, ce qui a permis d'améliorer la qualité des résines hydrogénées [Fig. 10(d)~(f)].

Dans l'ensemble, les sites actifs des métaux peuvent être efficacement ancrés et la lixiviation des métaux actifs peut être efficacement inhibée en renforçant la force de l'interaction du support avec les nanoparticules métalliques, comme la préparation de précurseurs d'hydroxydes polymétalliques de type hydrotalcite et en couches. La construction d'alliages amorphes et de catalyseurs d'alliage, d'autre part, peut réduire la capacité de liaison des métaux actifs avec les atomes de soufre et d'halogène en régulant l'état de valence du métal, de manière à améliorer la stabilité du catalyseur et à prolonger sa durée de vie. Cependant, à l'heure actuelle, la recherche sur la stabilité des catalyseurs dans le domaine de l'hydrogénation des résines se concentre principalement sur la résolution des problèmes de lixiviation des métaux actifs et de désactivation par empoisonnement, alors que l'existence d'une désactivation par agglomération des métaux actifs, d'un clivage des molécules de résine et d'un phénomène d'accumulation de carbone au cours du processus de réaction a été moins signalée, et ces problèmes doivent encore faire l'objet d'une attention particulière et être résolus dans l'application pratique des catalyseurs.

3

Résumé et perspectives

La structure moléculaire des résines de pétrole est complexe et variée, et les environnements chimiques des doubles liaisons carbone-carbone sont différents (par exemple, chaîne droite, anneau de benzène et anneau de pentane), et le degré de difficulté de la réaction d'hydrogénation varie en conséquence. Le degré de saturation des molécules de résine par l'hydrogénation modifie leur point de ramollissement, leur viscosité, leur couleur et d'autres propriétés. La création de catalyseurs d'hydrogénation hautement sélectifs pour réaliser l'hydrogénation directionnelle des doubles liaisons carbone-carbone et la modulation contrôlable des propriétés de la résine hydrogénée est d'une grande importance pour la fabrication de produits à base de résine de haute qualité. Les catalyseurs d'hydrogénation des résines se concentrent sur les catalyseurs chargés à base de palladium, les catalyseurs à base de nickel et les catalyseurs à base d'alliages de palladium et de nickel. Les catalyseurs à base de palladium ont des performances supérieures, nécessitent des conditions de réaction douces et peuvent inhiber efficacement les réactions secondaires de dégradation de la résine. Les catalyseurs à base de nickel présentent l'avantage de disposer de ressources abondantes et d'être peu coûteux, mais leur activité d'hydrogénation catalytique n'est pas aussi bonne que celle des catalyseurs à base de palladium. La performance de l'hydrogénation des résines peut être améliorée de manière significative en construisant des catalyseurs à morphologie spéciale, tels que les catalyseurs en forme de coquille d'œuf et de fleur, et les catalyseurs en alliage de nickel amorphe (par exemple, le nitrure de nickel et le phosphure de nickel). Après des années de recherche et d'exploration, le développement et l'application industrielle des catalyseurs d'hydrogénation des résines ont fait des progrès significatifs, mais la stabilité du catalyseur et la capacité d'hydrogénation sélective peuvent encore être améliorées.

(1) La résine de pétrole est une matière première complexe contenant des substances toxiques telles que le soufre, les impuretés halogènes et les métaux lourds, qui peuvent facilement empoisonner et désactiver les sites actifs du catalyseur, affectant ainsi l'activité et la stabilité du catalyseur. La production industrielle adopte généralement un processus d'hydrogénation en plusieurs étapes pour désulfurer et déshalogéner la charge de résine par le biais d'un prétraitement d'hydrogénation. Le développement de catalyseurs résistants au soufre et aux halogènes pour réaliser un processus d'hydrogénation en une seule étape est d'une grande valeur pour la production industrielle de l'hydrogénation des résines de pétrole. Les catalyseurs à base de sulfures chargés présentent une résistance élevée à l'empoisonnement, mais ont généralement une faible activité d'hydrogénation. Les sulfures présentent les caractéristiques d'une structure en couches, et l'activité d'hydrogénation est liée au nombre de couches et aux défauts de bord des laminés, etc. Par conséquent, la conception et le développement de catalyseurs à base de sulfures dispersés en une seule couche et à l'échelle de la grappe peuvent être envisagés dans les travaux futurs afin de créer davantage de sites actifs et d'améliorer les performances de la réaction d'hydrogénation.

(2) La résine de pétrole, en tant que polymère macromoléculaire, peut subir des réactions de polymérisation ou de craquage pendant l'hydrogénation, et l'accumulation de polymères ou de carbone à la surface du catalyseur peut facilement provoquer des dommages structurels tels que le blocage ou l'effondrement des pores, ce qui entraîne la désactivation du catalyseur. Les études existantes ont accordé peu d'attention au mécanisme de désactivation des catalyseurs d'hydrogénation des résines et au processus de régénération des catalyseurs. Les études futures peuvent se concentrer sur le mécanisme de désactivation et les méthodes de régénération, qui sont d'une grande importance pour guider l'application industrielle des catalyseurs.

(3) Les catalyseurs à base de nickel non précieux nécessitent généralement des conditions de réaction à haute température et à haute pression, et le processus de réaction difficile consomme beaucoup d'énergie et entraîne une dégradation irréversible des molécules de résine, ce qui affecte la qualité de la résine. Pour résoudre ce problème, il est possible d'augmenter la densité de charge autour des sites actifs en construisant des sites actifs Ni-N et des sites actifs bimétalliques, afin qu'ils aient la capacité de dissocier l'hydrogène à basse température, ce qui peut réduire la température de réaction et réaliser la réaction d'hydrogénation des résines pétrolières dans des conditions douces. Cependant, la recherche sur les sites actifs et le mécanisme de réaction des catalyseurs d'alliage est encore insuffisante, en particulier la caractérisation in situ de la réaction n'a pratiquement pas été rapportée. À l'avenir, la recherche peut essayer de développer la technologie de caractérisation in situ de la réaction d'hydrogénation des résines de pétrole pour approfondir la connaissance et la compréhension du mécanisme de réaction et pour guider la conception et le développement rationnels de catalyseurs d'hydrogénation des résines à haute performance.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(1)

La figure 10 montre la caractérisation des catalyseurs à base de nickel

Les chercheurs ont constaté que lors de la préparation des catalyseurs au phosphure de nickel, si l'Al2O3 traditionnel est utilisé comme support, il est facile de former un revêtement inerte d'AlPO4 à la surface du catalyseur, ce qui rend difficile l'obtention de catalyseurs Ni-P/Al2O3 par la méthode d'imprégnation et la méthode de réduction thermique. Afin de mieux utiliser l'alumine, un support mature et plein de ressources, Yuan Pei et al. de l'université de Fuzhou ont publié un brevet pour la préparation de catalyseurs de phosphure de nickel chargés en utilisant l'hydrolyse de l'urée (génération de précurseurs de type hydrotalcite par la réaction du carbonate et de l'hydroxyde produits par l'hydrolyse de l'urée avec des ions métalliques). Ils ont obtenu des catalyseurs Ni2P/Al2O3 en mélangeant des précurseurs binaires d'hydrotalcite NiAl insérés dans le carbonate avec différentes sources de phosphore (phosphore rouge, hypophosphite d'ammonium, phosphite pressé, etc.) dans une atmosphère réductrice à haute température. Les catalyseurs obtenus ont été caractérisés par XRD sans les pics de diffraction caractéristiques d'AlPO4. Le Ni2P/Al2O3 produit en utilisant du phosphore rouge comme source de phosphore pouvait réduire la valeur du brome de la résine de pétrole C5 de 16,4 gBr/100 g à 0,51 gBr/100 g (tableau 2), ce qui représentait un net avantage par rapport au catalyseur préparé par la méthode d'imprégnation. Ils ont également étudié le catalyseur Ni2P/Al2O3 préparé avec du phosphore rouge comme source de phosphore et ont constaté que sa performance d'hydrogénation était fortement liée à la teneur en Niδ+, et la présence de Niδ+ et de Pδ- indiquait qu'il y avait un comportement de transfert d'électrons de Ni à P dans le site actif du Ni2P, et le Ni déficient en électrons jouait un rôle important dans l'amélioration des défauts du catalyseur, qui était facile à désactiver en le combinant avec du soufre et des halogènes. Ensuite, le groupe a préparé des précurseurs NiLaMgAl-LDHs basés sur l'hydrolyse de l'urée et a obtenu des catalyseurs d'oxyde métallique mixte Ni/LaMgAl par réduction thermique, qui ont permis d'obtenir une hydrogénation de 95,4% et 96,1% des résines pétrolières C5 et C9, respectivement, à 220 °C et 5 MPa (tableau 2). Ils ont démontré par des caractérisations XRD, H2-TPR et désorption par élévation de température (TPD) programmée au CO2 que le dopage du La augmentait efficacement la dispersion des sites actifs du Ni, favorisait la réduction du Ni, augmentait le nombre de sites basiques et inhibait la rupture de la chaîne carbonée de la résine, ce qui a permis d'améliorer la qualité des résines hydrogénées [Fig. 10(d)~(f)].

Dans l'ensemble, les sites actifs des métaux peuvent être efficacement ancrés et la lixiviation des métaux actifs peut être efficacement inhibée en renforçant la force de l'interaction du support avec les nanoparticules métalliques, comme la préparation de précurseurs d'hydroxydes polymétalliques de type hydrotalcite et en couches. La construction d'alliages amorphes et de catalyseurs d'alliage, d'autre part, peut réduire la capacité de liaison des métaux actifs avec les atomes de soufre et d'halogène en régulant l'état de valence du métal, de manière à améliorer la stabilité du catalyseur et à prolonger sa durée de vie. Cependant, à l'heure actuelle, la recherche sur la stabilité des catalyseurs dans le domaine de l'hydrogénation des résines se concentre principalement sur la résolution des problèmes de lixiviation des métaux actifs et de désactivation par empoisonnement, alors que l'existence d'une désactivation par agglomération des métaux actifs, d'un clivage des molécules de résine et d'un phénomène d'accumulation de carbone au cours du processus de réaction a été moins signalée, et ces problèmes doivent encore faire l'objet d'une attention particulière et être résolus dans l'application pratique des catalyseurs.

3

Résumé et perspectives

La structure moléculaire des résines de pétrole est complexe et variée, et les environnements chimiques des doubles liaisons carbone-carbone sont différents (par exemple, chaîne droite, anneau de benzène et anneau de pentane), et le degré de difficulté de la réaction d'hydrogénation varie en conséquence. Le degré de saturation des molécules de résine par l'hydrogénation modifie leur point de ramollissement, leur viscosité, leur couleur et d'autres propriétés. La création de catalyseurs d'hydrogénation hautement sélectifs pour réaliser l'hydrogénation directionnelle des doubles liaisons carbone-carbone et la modulation contrôlable des propriétés de la résine hydrogénée est d'une grande importance pour la fabrication de produits à base de résine de haute qualité. Les catalyseurs d'hydrogénation des résines se concentrent sur les catalyseurs chargés à base de palladium, les catalyseurs à base de nickel et les catalyseurs à base d'alliages de palladium et de nickel. Les catalyseurs à base de palladium ont des performances supérieures, nécessitent des conditions de réaction douces et peuvent inhiber efficacement les réactions secondaires de dégradation de la résine. Les catalyseurs à base de nickel présentent l'avantage de disposer de ressources abondantes et d'être peu coûteux, mais leur activité d'hydrogénation catalytique n'est pas aussi bonne que celle des catalyseurs à base de palladium. La performance de l'hydrogénation des résines peut être améliorée de manière significative en construisant des catalyseurs à morphologie spéciale, tels que les catalyseurs en forme de coquille d'œuf et de fleur, et les catalyseurs en alliage de nickel amorphe (par exemple, le nitrure de nickel et le phosphure de nickel). Après des années de recherche et d'exploration, le développement et l'application industrielle des catalyseurs d'hydrogénation des résines ont fait des progrès significatifs, mais la stabilité du catalyseur et la capacité d'hydrogénation sélective peuvent encore être améliorées.

(1) La résine de pétrole est une matière première complexe contenant des substances toxiques telles que le soufre, les impuretés halogènes et les métaux lourds, qui peuvent facilement empoisonner et désactiver les sites actifs du catalyseur, affectant ainsi l'activité et la stabilité du catalyseur. La production industrielle adopte généralement un processus d'hydrogénation en plusieurs étapes pour désulfurer et déshalogéner la charge de résine par le biais d'un prétraitement d'hydrogénation. Le développement de catalyseurs résistants au soufre et aux halogènes pour réaliser un processus d'hydrogénation en une seule étape est d'une grande valeur pour la production industrielle de l'hydrogénation des résines de pétrole. Les catalyseurs à base de sulfures chargés présentent une résistance élevée à l'empoisonnement, mais ont généralement une faible activité d'hydrogénation. Les sulfures présentent les caractéristiques d'une structure en couches, et l'activité d'hydrogénation est liée au nombre de couches et aux défauts de bord des laminés, etc. Par conséquent, la conception et le développement de catalyseurs à base de sulfures dispersés en une seule couche et à l'échelle de la grappe peuvent être envisagés dans les travaux futurs afin de créer davantage de sites actifs et d'améliorer les performances de la réaction d'hydrogénation.

(2) La résine de pétrole, en tant que polymère macromoléculaire, peut subir des réactions de polymérisation ou de craquage pendant l'hydrogénation, et l'accumulation de polymères ou de carbone à la surface du catalyseur peut facilement provoquer des dommages structurels tels que le blocage ou l'effondrement des pores, ce qui entraîne la désactivation du catalyseur. Les études existantes ont accordé peu d'attention au mécanisme de désactivation des catalyseurs d'hydrogénation des résines et au processus de régénération des catalyseurs. Les études futures peuvent se concentrer sur le mécanisme de désactivation et les méthodes de régénération, qui sont d'une grande importance pour guider l'application industrielle des catalyseurs.

(3) Les catalyseurs à base de nickel non précieux nécessitent généralement des conditions de réaction à haute température et à haute pression, et le processus de réaction difficile consomme beaucoup d'énergie et entraîne une dégradation irréversible des molécules de résine, ce qui affecte la qualité de la résine. Pour résoudre ce problème, il est possible d'augmenter la densité de charge autour des sites actifs en construisant des sites actifs Ni-N et des sites actifs bimétalliques, afin qu'ils aient la capacité de dissocier l'hydrogène à basse température, ce qui peut réduire la température de réaction et réaliser la réaction d'hydrogénation des résines pétrolières dans des conditions douces. Cependant, la recherche sur les sites actifs et le mécanisme de réaction des catalyseurs d'alliage est encore insuffisante, en particulier la caractérisation in situ de la réaction n'a pratiquement pas été rapportée. À l'avenir, la recherche peut essayer de développer la technologie de caractérisation in situ de la réaction d'hydrogénation des résines de pétrole pour approfondir la connaissance et la compréhension du mécanisme de réaction et pour guider la conception et le développement rationnels de catalyseurs d'hydrogénation des résines à haute performance.

Progrès dans les catalyseurs d'hydrogénation pour les résines de pétrole(1) Vous devez être logged in pour poster un commentaire.

Commentaires

Il n'y a pas encore de commentaires.