Worauf muss ich beim Mischen von Farben achten?

Neben der Schutzfunktion ist eine weitere wichtige Funktion von Farbe die dekorative Funktion. Verschiedene Farben verleihen industriellen Produkten einen großen kommerziellen Wert. Die Farbe von Farben wird von Herstellern und Anwendern zunehmend geschätzt. Ein guter Farbmischer kann die Zielfarbe schnell und genau mischen und so die Produktionseffizienz verbessern, Farbunterschiede zwischen den Chargen verringern, die Produktqualität stabilisieren und die Wettbewerbsfähigkeit des Produkts verbessern.

Wie man schnell und genau die Farbe einer Farbe mischt, hängt vom Farbverständnis und der Erfahrung ab. Es gibt verschiedene Methoden, von denen wir heute einige vorstellen.

1. Eigenschaften von Farben und Farbmischmethoden

Die Eigenschaften der Farbe sind Farbton, Helligkeit und Reinheit. Der Farbton ist das Erscheinungsbild der Farbeigenschaften, auch Farbton genannt; die Helligkeit bezieht sich auf den Grad der Helligkeit und Dunkelheit der Farbe; die Reinheit wird auch Sättigung oder Farbe genannt, d. h. der Grad der Lebendigkeit der Farbe. Die Reinheit der ursprünglichen Farbe ist die höchste, gefolgt von der Zwischenfarbe, der niedrigsten komplexen Farbe. Je nachdem, ob die Helligkeit erhöht oder verringert wird, ändern sich der Farbton und die Reinheit. Das Wesen der Farbmischung besteht darin, die 3 Parameter der Farbe mit der Musterfarbe in Einklang zu bringen. Die Farbmischung von Farbe basiert auf dem subtraktiven Prinzip. Die Methode der Farbmischung bedeutet einfach: Was fehlt, wird hinzugefügt, und was mehr Farbe ist, wird zu dieser Farbe hinzugefügt.

2. die Einflussfaktoren des visuellen Farbvergleichs

Größe: das gleiche Exemplar in verschiedenen Größen der Testplatte beschichtet zeigt den Unterschied in der Farbe. Wie aus Abbildung 1 ersichtlich ist, die gleiche Farbe, kleinen Bereich der Farbe visuell kein Bereich der großen lebendigen, hell. Analyse der Grund kann eine große Fläche von Licht reflektiert, um das menschliche Auge mehr, so sieht es lebendiger, heller, das ist der Bereich Wirkung. So in der visuellen farbmetrischen Testplatte und die Größe der Standard-Platte konsequent. Die korrekte Methode der Plattenherstellung besteht darin, die Probe auf die richtige Viskosität zu verdünnen und sie dann schnell und gleichmäßig in vertikaler und horizontaler Richtung aufzutragen. Beim Sprühen ist die Pistole etwa 20 cm von der bemalten Oberfläche entfernt und bewegt sich mit gleichmäßiger Geschwindigkeit und einem Luftdruck von 0,2~0,4 MPa.

Flächengrößen-Farbvergleich

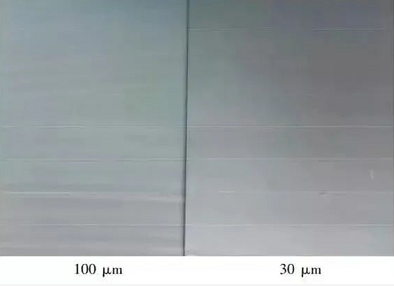

Darüber hinaus ist die Viskosität der Probe hat einen großen Einfluss auf die Dicke der Beschichtung Film, ist die Viskosität zu groß, um die Testplatte Nivellierung ist nicht gut, was sich auf die Farbe Reflexion. Die Auswirkung der Beschichtungsfilmdicke auf die Farbe ist in Abbildung 2 dargestellt.

Farbvergleich der verschiedenen Schichtdicken

Aus Abbildung 2 geht hervor, dass die Farbe der Testplatte mit einer Dicke von 100 μm dunkler ist. Eine Analyse des Grundes könnte darin liegen, dass der dickere Beschichtungsfilm langsamer trocknet und die Zeit, in der Ruß und Phthalocyaninblau schwimmen, länger ist, was zu einer dunkleren Farbe nach dem Trocknen führt. Neben der Größe ist auch die Fläche des Artikels ein unverzichtbares Merkmal der Farbe. In der Gestaltung kommt es oft vor, obwohl die Farbe mit mehr geeignet, aber wegen der Farbfläche Größe, Farbe Form, Farbe Position und andere schlechte Kontrolle und machen die visuelle Wirkung der Situation stark reduziert. In der Regel, die Farbgestaltung von großen Flächen wählen mehr Helligkeit, niedrige Farbe, Kontrast schwache Farbe, um den Menschen eine helle, dauerhafte und harmonische Komfort, wie Architektur, Innen-Decke, Wände, Stände. Medium Bereich der Farbe mehr mit einem mittleren Grad an Kontrast, wie Kleidung Farbe passend, benachbarte Farbgruppen und Helligkeit in der Ton-Kontrast verwendet wird, sowohl auf das visuelle Interesse zu wecken, aber nicht übermäßige Stimulation. Kleine Bereiche der Farbe häufig verwendeten hellen Farben und hellen Farben und starken Kontrast, wie kleine Waren, kleine Zeichen, etc., ist der Zweck, um die Menschen in vollem Umfang die Aufmerksamkeit.

Richtung: Farben haben eine Richtwirkung und können aus verschiedenen Blickwinkeln sehr unterschiedlich aussehen. Besonders bei Metallic-Farben ist der Unterschied aus verschiedenen Winkeln größer. Dies kann daran liegen, dass verschiedene Objekte eine unterschiedliche Fähigkeit haben, Licht zu reflektieren, und Metall hat ein hohes Reflexionsvermögen für Licht, und der Winkel ist unterschiedlich, der Unterschied des Lichts, das in die menschlichen Augen eintritt, ist größer. Die nationale Norm GB/T9761-1988 legt fest, dass die Methode der visuellen Farbmessung die vertikale Beobachtung mit einem Einfallswinkel von 0° und einem Abstand von 50 cm zur Probe ist.

Umgebung: Die Farbe der Umgebung hat einen großen Einfluss auf die visuelle Kolorimetrie. Denn das von den umgebenden Objekten reflektierte Licht wird zum Teil von der Lichtquelle auf das gemessene Objekt übertragen, was gleichbedeutend mit der Farbe der Lichtquelle ist und somit Fehler bei der Farbbeurteilung verursacht. So ist die visuelle Farbmetrik Umwelt zusätzlich zu den experimentellen Platte sollte nicht andere helle Farben, Farbabstimmung Personal sollte nicht tragen hell gefärbte Kleidung.

3. Farbmischung sollte die Aufmerksamkeit auf das Problem zu zahlen

Kompatibilität der Harze: Wenn Sie Farben mischen, wählen Sie das gleiche Harzsystem oder die gleiche Farbpaste. Wenn die Kompatibilität nicht gut ist, kommt es zu Ausfällungen, Delaminierung und sogar Gelierung. Wenn zum Beispiel die Epoxid-Farbpaste zum Mischen der Farben verwendet wird, fällt das Epoxidharz aus und beeinträchtigt die Feinheit des Produkts. Beim Mischen von Alkydfarben auf Wasserbasis darf keine Alkydfarbenpaste verwendet werden. Die Erfahrung zeigt, dass die Zugabe von 1% Alkydfarben-Farbpaste zu Alkydfarben auf Wasserbasis ein weißes Aufschwimmen verursacht, und je mehr man die Farbe mischt, desto heller wird die Farbe. Die Analyse des Grundes kann sein, dass die Alkyd-Lack-Öl-Grad ist länger, schwächere Polarität, und auf Wasserbasis Alkydharz Kompatibilität ist schlecht, und Mischen Farbe Farbpaste in das System, das Pigment und Mischen Farbe Harz Trennung und Kohäsion sinken in die untere Schicht, was in weiß schwimmende, wie in Abbildung 3 gezeigt.

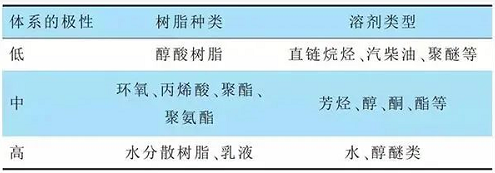

Vergleich vor und nach der Zahnaufhellung

Das Lösemittelsystem der Farbpaste hat großen Einfluss auf das Endprodukt. Wenn die Lösungskraft des Lösungsmittels zu gering ist, wird die Farbpaste nicht stabil im Harz dispergiert, was zu Delamination, Ausfällung, Ausflockung oder in schweren Fällen sogar zu Ausschuss führen kann. Ist die Lösungskraft zu stark, kann es zu einem Ausbluten des Bodens oder der Farbe auf der Grundierung kommen. Die Wahl des Lösungsmittels hängt von der Art des Harzes und der Polarität des Systems ab. Die Auswahl der Lösemittel richtet sich nach Tabelle 1.

Die Auswirkungen von Hilfsrohstoffen: Beim Mischen von Farben sollten wir die Auswirkungen von Trockenstoffen, Härtern und anderen Rohstoffen auf die Farbe berücksichtigen, Trockenstoffe sind dunkler und haben einen größeren Einfluss auf die Farbe von weißer und anderer heller Farbe. Die Farbe des Epoxidaminhärters ist dunkler, die Menge ist auch größer, und man sollte ihr mehr Aufmerksamkeit schenken. Es gibt auch Industriefarben mit Polyamidwachs, um das Absinken und Hängen zu verhindern, aber der Zusatz von Polyamidwachs beeinträchtigt die normale schwimmende Farbe von Pigmenten, und die Farbe wird etwas heller als wenn es nicht hinzugefügt wird; wenn es in Silberpulverfarbe verwendet wird, beeinträchtigt es die schwimmende Art von Silberpulver, was dazu führen kann, dass die Silberpulverfarbe nicht weiß genug ist. Die Feinheit der Farbpaste ist zu hoch, um die Verwendungsrate des Pigments zu beeinträchtigen und auch das Aussehen des Beschichtungsfilms zu beeinträchtigen, und im Lagerungsprozess wird es auch zu Verfärbungen führen oder sogar die Verwendung des Pigments Ausflockung beeinträchtigen, und die Feinheit der Farbpaste ist in der Regel unter 20μm in der tatsächlichen Produktion gesteuert. Die Viskosität der Farbpaste ist zu hoch und nicht leicht zu dispergieren, das Pigment wird nicht ausreichend verteilt, was zur Verschwendung von Pigment führt; aber die Farbpaste ist zu dünn, der Pigmentgehalt ist niedrig, es kann mehr Farbpaste benötigt werden, gleichzeitig werden andere Komponenten als Pigment, wie Harz oder Lösungsmittel, eingebracht, was einen gewissen Einfluss auf den Glanz des Beschichtungsfilms hat.

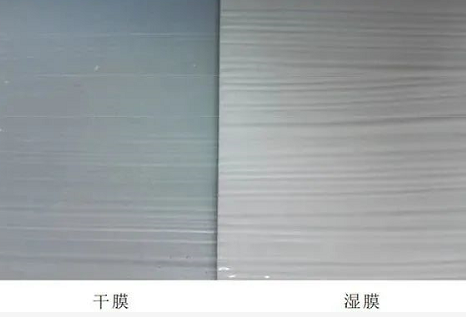

Trocknungszeit der Oberfläche: Die Farbe ist im nassen Zustand im Allgemeinen heller und wird nach dem Trocknen dunkler, aber es gibt Unterschiede zwischen den verschiedenen Systemen. Der Unterschied zwischen nassen und trockenen Farben von Farben auf Wasserbasis ist groß, wie in Abbildung 4 dargestellt.

Die Alkyd-Mischungsklasse ist die nächstbeste, und der Unterschied zwischen Nitro-, Acryl-, Epoxid- und Polyurethan-Klassen ist geringer. Da die Oberflächentrocknungszeit von Nitro, Acryl, Epoxid und Polyurethan kurz ist, sind die schwarzen und blauen Farben getrocknet, bevor sie Zeit haben, auf der Oberfläche zu schwimmen. Die wasserbasierten Alkyd- und Alkydmischungen trocknen nur langsam, und die schwarzen und blauen Pigmente, die leicht aufschwimmen, haben eine lange Zeit zum Aufschwimmen, so dass die Farbe nach dem Trocknen dunkler ist.

Der Einfluss von Tensiden: bei der Vorbereitung zusammengesetzte Farbe Farbe, wegen der Vielzahl von Pigmenten, der Unterschied der Ölabsorption, Dichte und Partikelgröße kann schwimmende Farbe, in der Regel schwimmende weiß, schwimmende blau, schwimmende gelb, usw. verursachen. Es kann durch Zugabe einer angemessenen Menge an Dispergiermittel (Deqian 904S, Deqian 983, etc.) Anti-Schwimmmittel verbessert werden, die Dosierung beträgt 0,1%~0,5%. Die Auswahl und Dosierung des Tensids sollte je nach den verschiedenen Harzsystemen und Pigmenten experimentell entschieden werden.

Verwendung von Komplementärfarben: Bei der Verwendung von Komplementärfarben sollte darauf geachtet werden, dass sehr helle Farben nicht als Komplementärfarbe verwendet werden. Die Farbe ist hell, weil die Sättigung der Farbe relativ hoch ist, die allgemein als hohe Farbe Farbe bekannt ist, nachdem die Komplementärfarbe schwarz produziert, die Farbe Farbe Farbe reduziert wird, der Grauanteil erhöht, und die Farbe sieht dunkler.

Pigmentauswahl und -anpassung: Die Auswahl des Pigments sollte sich nach der Verwendung der Farbe richten und auf diese abgestimmt sein. Wenn es im Freien verwendet wird, müssen wir sonnenlichtbeständige Pigmente wählen, wenn es als Grundierung oder im Innenbereich verwendet wird, können wir die Sonnenlichtbeständigkeit des Pigments nicht berücksichtigen.

Um ein helleres Violett zu erzeugen, müssen Sie permanentes Violett wählen, nicht Rot und Blau dazu. Obwohl große rote Pulver und Phthalocyanin blau wird mehr lila Farbe zu produzieren, aber die gelbe Phase in großen roten wird komplementär mit lila, schwarz zu produzieren, so dass lila dunkel, darüber hinaus ist groß rot auch leicht zu schweben, und die Wirkung der Öffnung Dosen ist schlecht. Wie für Eisen rot kann nicht verwendet werden, vor allem, Eisen rot selbst ist dunkler, ist es unmöglich, eine lebendige Farbe zu machen; zweitens, Eisen rot im Inneren des roten weniger, und blau wird eine kleine Menge von lila zu produzieren, aber die lila produziert wird durch die Eisen rot eigenen gelben links wenig verbraucht werden. So verwenden Sie nicht Eisen rot und Phthalocyanin blau mit der Farbe der violetten Phase, weil das Rot in der Eisen rot ist weniger, und die blaue kann nicht produzieren zu viel lila wird nur die Farbe dunkler machen. Gray, wenn die blaue Phase ist schwer, können Sie Eisenrot verwenden und dann fügen Sie die richtige Menge an Gelb, um die blaue Phase auszugleichen.

Um mehr frisches Grün zu tun, bevorzugt Phthalocyanin grün, verwenden Sie nicht gelb-blau mit. Da Phthalocyaninblau in der Regel blau-violette Phase zeigt, obwohl die violette Farbe ist nicht viel, aber immer noch komplementär mit gelb sein, um die Farbe dunkler zu machen; Darüber hinaus, hellgelb und mittelgelb zeigen rote Phase, die grüne und gelbe Pigment mit gelb-blau komplementär wird die grüne dunkler machen. Sie können blaues Pigment mit einem gelben Kopf und gelbes Pigment mit einem grünen Kopf (Zitronengelb) verwenden, um die Farbe anzupassen.

Orange wird normalerweise mit Rot und Gelb kombiniert, aber um ein helleres Orange zu erhalten, darf man kein Zitronengelb verwenden. Da Zitronengelb eine Grünphase aufweist, wird die Farbe dunkler, wenn sich Grün und Rot gegenseitig ergänzen. Wählen Sie kein Rot mit blauer Phase (z. B. Purpurrot), weil das Rot-Gelb-Orange und das Purpurrot innerhalb des blauen Komplementärs die Farbe dunkler machen. Sollte mit rotem Kopf von Gelb (wie mittelgelb und hellgelb) und mit gelbem Kopf von Rot (wie Molybdän-Chrom-Rot, großes Rot, etc.) ausgewählt werden.

Aluminium-Pulver-Farbe: Es gibt Flash-Silber, Aluminium-Pulver, Perl-Pulver-Farbe, Farbe Mischen muss wählen, transparente Farbe Paste, um die Metall-Effekt. Flash-Silber, Aluminium-Pulver, Perlen-Pulver Farbe, Form, Partikelgröße sollte sorgfältig gescreent werden, sondern auch im Voraus in das Lösungsmittel Benetzung Dispersion vor dem Hinzufügen zu vermeiden, dass die Feinheit. Berücksichtigen Sie auch das Hämmerungsmittel, das schwimmende Blumenmittel und andere Zusatzstoffe und die Höhe der Auswirkungen auf die Textur des Beschichtungsfilms.

Farbe auf Wasserbasis: Im wasserbasierten System ist die Benetzungsfähigkeit des Harzes auf dem Pigment schlechter als die des lösungsmittelbasierten Systems, und es ist leicht zu sehen, dass die Farbe nach einer gewissen Zeit der Lagerung verfärbt ist. Die Analyse kann darauf zurückzuführen sein, dass verschiedene Harze im System unterschiedliche Benetzungsfähigkeiten für das Pigment haben, und nachdem die Farbpaste in das System gelangt ist, beginnen verschiedene Harze im System um das Pigment zu kämpfen. Das Pigment wird vom Harz in der Farbpaste abgetrennt und mit dem Harz mit der besseren Benetzbarkeit im System kombiniert, um die Farbausbreitung zu verbessern, und die Farbe wird dunkler; im Gegensatz dazu wird die Farbe heller, wenn das Pigment nach der Trennung ausgeflockt wird. Die Verwendung von harzfreier Farbpaste kann das Problem der Farbveränderung lösen. Nach dem Eintritt in das System können das Pigment und das Harz im System die beste Kombination frei wählen, und das System ist stabiler und verändert nicht so leicht die Farbe.

Obwohl viele Lackhersteller haben jetzt Computer Farbmischung, sondern weil der Computer Farbmischung auf die Stabilität der Farbe Masterbatch Abhängigkeit; auf den Glanz der verschiedenen, Oberflächenstruktur der Beschichtung Farbmessfehler ist relativ groß; auf der gekrümmten Oberfläche, geformte Werkstück kann nicht gemessen werden Farbe; matt, kein Licht System Farbabgleich ist nicht genau genug, so dass die Farbe Farbmischung Arbeit, die endgültige oder manuell zu vervollständigen. Der Colorist muss kontinuierlich akkumulieren, zusammenfassen und zu verbessern, um besser abzuschließen die Farbmischung Arbeit der Farbe.

UV-Lack-Rohstoffe : UV-Monomer Produkte der gleichen Serie

| Polythiol/Polymercaptan | ||

| DMES Monomer | Bis(2-mercaptoethyl)sulfid | 3570-55-6 |

| DMPT Monomer | THIOCURE DMPT | 131538-00-6 |

| PETMP-Monomer | PENTAERYTHRITOL-TETRA(3-MERCAPTOPROPIONAT) | 7575-23-7 |

| PM839 Monomer | Polyoxy(methyl-1,2-ethandiyl) | 72244-98-5 |

| Monofunktionelles Monomer | ||

| HEMA-Monomer | 2-Hydroxyethylmethacrylat | 868-77-9 |

| HPMA-Monomer | 2-Hydroxypropylmethacrylat | 27813-02-1 |

| THFA-Monomer | Tetrahydrofurfurylacrylat | 2399-48-6 |

| HDCPA Monomer | Hydriertes Dicyclopentenylacrylat | 79637-74-4 |

| DCPMA-Monomer | Dihydrodicyclopentadienylmethacrylat | 30798-39-1 |

| DCPA Monomer | Dihydrodicyclopentadienyl-Acrylat | 12542-30-2 |

| DCPEMA-Monomer | Dicyclopentenyloxyethylmethacrylat | 68586-19-6 |

| DCPEOA-Monomer | Dicyclopentenyloxyethylacrylat | 65983-31-5 |

| NP-4EA Monomer | (4) ethoxyliertes Nonylphenol | 50974-47-5 |

| LA Monomer | Laurylacrylat / Dodecylacrylat | 2156-97-0 |

| THFMA Monomer | Tetrahydrofurfurylmethacrylat | 2455-24-5 |

| PHEA-Monomer | 2-PHENOXYETHYLACRYLAT | 48145-04-6 |

| LMA Monomer | Laurylmethacrylat | 142-90-5 |

| IDA Monomer | Isodecylacrylat | 1330-61-6 |

| IBOMA Monomer | Isobornylmethacrylat | 7534-94-3 |

| IBOA Monomer | Isobornylacrylat | 5888-33-5 |

| EOEOEA Monomer | 2-(2-Ethoxyethoxy)ethylacrylat | 7328-17-8 |

| Multifunktionelles Monomer | ||

| DPHA Monomer | Dipentaerythritolhexaacrylat | 29570-58-9 |

| DI-TMPTA Monomer | DI(TRIMETHYLOLPROPAN)TETRAACRYLAT | 94108-97-1 |

| Acrylamid-Monomer | ||

| ACMO Monomer | 4-Acryloylmorpholin | 5117-12-4 |

| Difunktionelles Monomer | ||

| PEGDMA-Monomer | Poly(ethylenglykol)dimethacrylat | 25852-47-5 |

| TPGDA Monomer | Tripropylenglykol-Diacrylat | 42978-66-5 |

| TEGDMA-Monomer | Triethylenglykol-Dimethacrylat | 109-16-0 |

| PO2-NPGDA Monomer | Propoxylat-Neopentylenglykol-Diacrylat | 84170-74-1 |

| PEGDA-Monomer | Polyethylenglykol-Diacrylat | 26570-48-9 |

| PDDA-Monomer | Phthalat Diethylenglykol-Diacrylat | |

| NPGDA Monomer | Neopentylglykol-Diacrylat | 2223-82-7 |

| HDDA-Monomer | Hexamethylen-Diacrylat | 13048-33-4 |

| EO4-BPADA Monomer | ETHOXYLIERTES (4) BISPHENOL-A-DIACRYLAT | 64401-02-1 |

| EO10-BPADA Monomer | ETHOXYLIERTES (10) BISPHENOL-A-DIACRYLAT | 64401-02-1 |

| EGDMA Monomer | Ethylenglykol-Dimethacrylat | 97-90-5 |

| DPGDA-Monomer | Dipropylenglykol-Dienoat | 57472-68-1 |

| Bis-GMA-Monomer | Bisphenol A Glycidylmethacrylat | 1565-94-2 |

| Trifunktionelles Monomer | ||

| TMPTMA Monomer | Trimethylolpropantrimethacrylat | 3290-92-4 |

| TMPTA-Monomer | Trimethylolpropantriacrylat | 15625-89-5 |

| PETA Monomer | Pentaerythritoltriacrylat | 3524-68-3 |

| GPTA ( G3POTA ) Monomer | GLYCERIN-PROPOXYTRIACRYLAT | 52408-84-1 |

| EO3-TMPTA Monomer | Ethoxyliertes Trimethylolpropantriacrylat | 28961-43-5 |

| Photoresist Monomer | ||

| IPAMA-Monomer | 2-Isopropyl-2-adamantylmethacrylat | 297156-50-4 |

| ECPMA Monomer | 1-Ethylcyclopentylmethacrylat | 266308-58-1 |

| ADAMA Monomer | 1-Adamantylmethacrylat | 16887-36-8 |

| Methacrylat-Monomer | ||

| TBAEMA Monomer | 2-(Tert-Butylamino)ethylmethacrylat | 3775-90-4 |

| NBMA Monomer | n-Butylmethacrylat | 97-88-1 |

| MEMA Monomer | 2-Methoxyethylmethacrylat | 6976-93-8 |

| i-BMA Monomer | Isobutylmethacrylat | 97-86-9 |

| EHMA Monomer | 2-Ethylhexylmethacrylat | 688-84-6 |

| EGDMP-Monomer | Ethylenglykol-Bis(3-mercaptopropionat) | 22504-50-3 |

| EEMA Monomer | 2-Ethoxyethyl-2-methylprop-2-enoat | 2370-63-0 |

| DMAEMA Monomer | N,M-Dimethylaminoethylmethacrylat | 2867-47-2 |

| DEAM Monomer | Diethylaminoethylmethacrylat | 105-16-8 |

| CHMA Monomer | Cyclohexylmethacrylat | 101-43-9 |

| BZMA-Monomer | Benzylmethacrylat | 2495-37-6 |

| BDDMP-Monomer | 1,4-Butandiol Di(3-mercaptopropionat) | 92140-97-1 |

| BDDMA-Monomer | 1,4-Butandioldimethacrylat | 2082-81-7 |

| AMA Monomer | Allylmethacrylat | 96-05-9 |

| AAEM Monomer | Acetylacetoxyethylmethacrylat | 21282-97-3 |

| Acrylate Monomer | ||

| IBA Monomer | Isobutyl-Acrylat | 106-63-8 |

| EMA-Monomer | Ethylmethacrylat | 97-63-2 |

| DMAEA Monomer | Dimethylaminoethylacrylat | 2439-35-2 |

| DEAEA Monomer | 2-(Diethylamino)ethylprop-2-enoat | 2426-54-2 |

| CHA Monomer | Cyclohexylprop-2-enoat | 3066-71-5 |

| BZA Monomer | Benzylprop-2-enoat | 2495-35-4 |