Quelles sont les applications des antioxydants, des stabilisateurs de lumière et de la combinaison des deux dans les revêtements ?

Cet article présente systématiquement les types de stabilisateurs de lumière et d'antioxydants, étudie les antioxydants, les stabilisateurs de lumière et leur application dans les revêtements en poudre respectivement, et décrit le mécanisme de leur rôle dans l'inhibition ou le retardement du taux d'oxydation thermique ou par la lumière du film de revêtement.

Avec le développement rapide de l'économie nationale, l'application de revêtements en poudre à l'extérieur devient de plus en plus courante. Par conséquent, la résistance aux intempéries et la durabilité des revêtements en poudre en tant que protection et décoration font l'objet d'une attention croissante, en particulier le film de revêtement des articles intérieurs et extérieurs tels que les plafonds, les panneaux de mur-rideau, les fontaines, les climatiseurs, les machines à laver, les profilés en aluminium, etc.

De nombreux facteurs influencent la résistance aux intempéries des peintures en poudre, notamment des facteurs internes tels que la structure et les performances des résines, des agents de durcissement, des colorants et autres additifs, et des facteurs naturels (facteurs externes) tels que l'action de la lumière solaire (principalement les UV), la composition de l'atmosphère (oxygène, ozone, fumées industrielles, etc.), l'humidité (y compris les pluies acides, les embruns salins, etc.) et les changements de température.

Le rayonnement ultraviolet est la principale cause du vieillissement naturel des revêtements en poudre, et l'oxygène présent dans l'atmosphère est un facteur important de promotion du vieillissement naturel. Sous l'action des rayons ultraviolets et de l'oxygène, une réaction d'oxydation automatique du revêtement en poudre se déclenche, c'est-à-dire une réaction en chaîne d'oxydation, qui dégrade le revêtement en poudre. L'eau et la chaleur accélèrent cette réaction et jouent un rôle dans la promotion de la photo-oxydation.

Par conséquent, l'influence de divers facteurs ne peut être ignorée. Ce n'est qu'en comprenant comment les différents facteurs agissent sur les revêtements en poudre et en saisissant les principales contradictions que nous pourrons trouver les contre-mesures permettant d'améliorer leur résistance aux intempéries.

Dans le processus de formation du film de revêtement en poudre, il existe une faible liaison de chaîne et une structure double de la chaîne macromoléculaire. Sous l'effet des rayons ultraviolets, une réaction de dégradation oxydative induite par la lumière (vieillissement) se produit facilement, ce qui entraîne la décoloration du film de revêtement et le farinage.

Afin d'inhiber ou de retarder le taux de photo-oxydation du film de revêtement, on ajoute généralement des antioxydants, des absorbeurs d'UV, des stabilisateurs de lumière ou un mélange de ces trois types. Cet article combine des expériences pour explorer l'application d'antioxydants et de stabilisateurs de lumière dans les revêtements en poudre et leurs effets sur la performance.

1. Partie expérimentale

1.1 Préparation de l'échantillon d'essai

La résine, l'agent de durcissement, l'agent de nivellement, la charge colorante et d'autres additifs sont pesés en fonction de la formule du revêtement en poudre, placés dans la cuve de mélange et mélangés à grande vitesse, puis extrudés par une extrudeuse à double vis et refroidis.

Le matériau extrudé est broyé par un moulin à café, puis tamisé à travers un crible, et le revêtement en poudre fini est pulvérisé sur la plaque d'acier polie au papier de verre par pulvérisation électrostatique à haute pression de 40 kV avec un pistolet Jinma et placé dans le four pour la cuisson et le durcissement afin d'obtenir la plaque d'échantillonnage.

1.2 Méthode d'essai de performance

Test de vieillissement accéléré artificiel : Le QUV a été utilisé pour le test de vieillissement accéléré artificiel. Le QUV a utilisé la source lumineuse QUB313 et a fonctionné pendant 200h, où : a condition de test de valeur : UV : 0,72W/m2, 50℃, 4h ; b condition de test de valeur : condensation : 40℃, 4h.

Test de cuisson : Afin de déterminer la résistance à la chaleur du stabilisateur de lumière, la méthode de cuisson au four a été utilisée, et les conditions de cuisson étaient 220℃ et 30min pour le test de résistance à la chaleur.

2、Résultats et discussion

2.1 Étude des applications des antioxydants

D'après le mécanisme de dégradation thermique de l'oxygène des polymères, on sait que la dégradation thermique de l'oxygène des polymères est principalement causée par l'apparition de réactions radicalaires en chaîne déclenchées par la génération de radicaux libres à partir d'hydroperoxydes sous l'effet de la chaleur.

Par conséquent, la dégradation thermique des polymères par l'oxygène peut être inhibée par le piégeage des radicaux et la décomposition des hydroperoxydes, comme le montre la figure 1. Parmi eux, les antioxydants sont largement utilisés pour l'inhibition de l'oxydation susmentionnée.

Les antioxydants (ou stabilisateurs thermiques) sont des additifs utilisés pour inhiber ou retarder la dégradation des polymères par l'action de l'oxygène ou de l'ozone dans l'atmosphère, et sont les additifs les plus utilisés dans les matériaux polymères.

Les revêtements en poudre sont sujets à la dégradation thermique par l'oxygène après cuisson à des températures élevées ou à la lumière du soleil, au vieillissement, au jaunissement et à d'autres phénomènes qui affectent sérieusement l'apparence et la performance du produit. Afin de prévenir ou de réduire l'apparition de cette tendance, on utilise généralement l'ajout d'antioxydants ou de stabilisateurs thermiques.

Les antioxydants peuvent être divisés en trois catégories principales selon leur fonction (c'est-à-dire le comportement d'intervention du processus chimique d'oxydation automatique).

La première catégorie est celle des antioxydants à terminaison de chaîne, qui capturent ou piègent principalement les radicaux libres générés par l'auto-oxydation des polymères.

La deuxième catégorie est celle des antioxydants de type décomposeur d'hydroperoxydes, qui induisent principalement une décomposition non radicalaire des hydroperoxydes dans les polymères.

La troisième catégorie est celle des antioxydants de type passivation des ions métalliques, qui peuvent former un chélate stable avec les ions métalliques nocifs, émoussant ainsi l'effet catalytique des ions métalliques sur le processus d'auto-oxydation des polymères.

La première des trois catégories d'antioxydants est appelée antioxydant principal, principalement les bloqueurs de phénol, les amines seco-aromatiques ; les deuxième et troisième catégories sont appelées antioxydants auxiliaires, phosphite, sels métalliques de dithiocarbamate, etc. Afin d'obtenir un revêtement stable répondant aux exigences de l'application, il convient généralement de choisir une variété de composés antioxydants.

Le test suivant utilise différents composés antioxydants ajoutés à la formulation du revêtement en poudre, après pulvérisation et durcissement, l'échantillon est fabriqué, et la valeur b est mesurée dans la même épaisseur de film avec un colorimètre, et la couleur du film de revêtement est évaluée en utilisant le système de couleur international commun de poudre CIE Lab (DIN 6174, ISO 10526 et ASTM 2244).

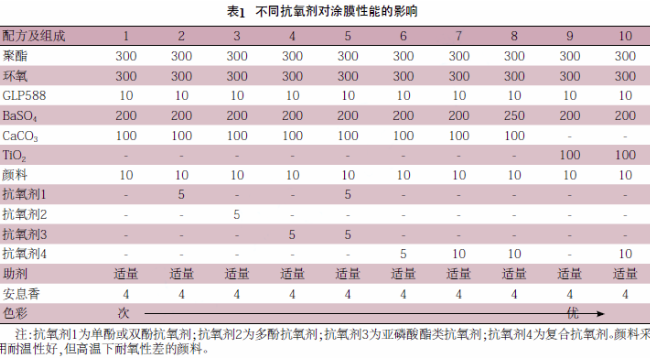

Le tableau 1 montre les résultats des tests après avoir classé la couleur du film enduit de sub-incrémentielle à excellente.

(1) La formulation de base 1 présente une perte importante de lumière, bien que le pigment ait une meilleure résistance à la chaleur, mais le changement de couleur se produit après la formation du film, et l'analyse est que le pigment est oxydé à haute température, et que certains groupes du pigment réagissent sous l'action de l'oxygène.

(2) Le changement de couleur des formules 2 et 3 est meilleur que celui de la formule 1, mais l'amélioration n'est pas évidente, et la formule 3 a un meilleur effet que la formule 2.

Après analyse, l'antioxydant a empêché la poursuite de l'oxydation et a atténué le changement de couleur, et l'effet de l'antioxydant 3 était meilleur que celui de l'antioxydant 2. Une autre raison peut être due au fait que les deux sont des amines encombrées pour empêcher la production de groupes colorants après l'oxydation des pigments, mais l'effet n'est pas bon et ne peut empêcher une réaction supplémentaire qu'après une oxydation partielle, de sorte que l'effet n'est pas optimal.

(3) La formulation 4 est meilleure que la formulation 3, mais pas optimale. L'antioxydant phosphite ayant une bonne capacité de protection de la couleur, il possède une propriété réductrice qui peut permettre au pigment oxydé à haute température de se restaurer rapidement, ce qui lui confère un meilleur effet antioxydant.

(4) L'effet obtenu par la formulation 5 est meilleur que celui de la formulation 4. L'antioxydant principal et l'antioxydant auxiliaire sont utilisés ensemble dans cette formule, de sorte que l'oxydation ultérieure du pigment est empêchée et que le groupe oxydé est rapidement réduit, et l'antioxydant auxiliaire peut rendre le groupe de colorant produit par l'antioxydant principal plus léger, ce qui a un bon effet synergique.

(5) La formulation 6, qui utilisait un antioxydant composé, présentait une rétention de couleur nettement meilleure que la formulation 5. L'antioxydant 4 était un mélange de phosphites et d'antioxydants phénoliques à haute efficacité, et ils étaient correctement proportionnés pour avoir un bon effet antioxydant.

(6) La formulation 7 est meilleure que la formulation 6, et l'effet de couleur est fondamentalement le même que celui du pigment original. Le dosage recommandé d'antioxydant est de 0,5% à 1,0%, de sorte que le dosage de la formulation 6 est nettement inférieur. Cela montre que l'effet de couleur est mieux maintenu après l'augmentation du dosage de l'antioxydant composé.

(7) L'essai de la formulation 8 montre que l'utilisation d'antioxydants peut efficacement inhiber la dégradation oxydative de la résine dans le processus et améliorer la résistance aux chocs pendant l'extrusion et le durcissement du film dans la fabrication de revêtements en poudre.

En ajoutant des antioxydants, la formulation peut augmenter le rapport couleur-base pour obtenir les mêmes performances sans ajout d'antioxydants lorsque le rapport couleur-base est plus faible. En effet, l'ajout d'antioxydants réduit la tendance à la décomposition de la résine en produits de faible poids moléculaire, de sorte que les résines à grosses molécules peuvent mieux encapsuler davantage de charges, tout en conservant les mêmes performances.

(8) Les échantillons de film de revêtement blanc de la formulation 10 et de la formulation 9 peuvent être vus dans l'ajout d'antioxydants qui peuvent efficacement inhiber le traitement des revêtements en poudre et le jaunissement du processus de post-polymérisation, améliorer la performance de la couleur des revêtements en poudre blancs.

Les résultats des tests ci-dessus montrent que, bien que de nombreux facteurs influent sur l'apparition de l'oxydation dans le film de revêtement, tels que la qualité et le type de résine, le pigment, les additifs, la conception de la formulation du revêtement, le processus de production, la température, l'atmosphère, l'humidité et d'autres facteurs naturels, l'application d'antioxydants appropriés permet de réduire l'apparition de cette tendance.

2.2 Étude des applications des stabilisateurs de lumière

La dégradation des polymères sous l'action de la lumière et de l'oxygène est appelée "dégradation photo-oxydante". Les stabilisateurs de lumière, également connus sous le nom de stabilisateurs UV, sont une catégorie d'additifs de stabilisation utilisés pour inhiber la dégradation photo-oxydative des résines polymères et améliorer la résistance aux intempéries des films de revêtement en poudre.

En fonction des différents mécanismes de stabilisation, les stabilisateurs de lumière peuvent être divisés en agents de protection contre la lumière, en absorbeurs d'UV, en agents d'éclatement de l'état excité et en agents de capture des radicaux libres.

En raison de la diversité et de la complexité de la formulation du revêtement en poudre, du processus de durcissement et de la forme de durcissement, la conservation de la lumière et la protection contre la lumière du revêtement en poudre sont très importantes.

Deuxièmement, le stabilisateur de lumière est très efficace pour le vieillissement à la lumière du revêtement et la prolongation de la durée de vie du film de revêtement, et la quantité est très faible, généralement seulement 0,5%~1,0% de la formulation totale.

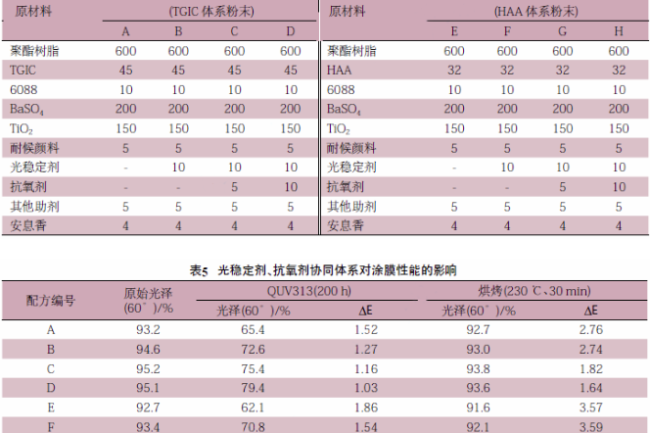

Par conséquent, l'application de stabilisateurs de lumière dans les revêtements en poudre pour améliorer leurs propriétés de résistance aux intempéries est une méthode très simple, peu coûteuse et très efficace. Les tableaux 2 et 3 illustrent l'effet des stabilisateurs de lumière sur les performances du film de revêtement.

Sur la base de la formulation du tableau 2, le stabilisateur de lumière a été ajouté au revêtement, et les échantillons de film de revêtement ont été durcis par pulvérisation, et la méthode d'évaluation du test d'altération rapide internationalement populaire - le test de vieillissement accéléré artificiel (QUV) et le test de cuisson ont été utilisés.

Les résultats des tests présentés dans le tableau 3 permettent d'évaluer la performance de l'application du stabilisateur de lumière de la manière suivante.

(1) la résistance aux intempéries des poudres d'intérieur est très faible, mais l'ajout de stabilisateurs de lumière jouera un rôle important.

(2) Les formulations A et D ne sont pas ajoutées au stabilisateur de lumière, le test montre que les deux formulations sont nettement moins bonnes que l'échantillon ajouté au stabilisateur de lumière.

(3) Les formulations C et F ont montré que l'augmentation de la quantité de stabilisateur de lumière avait une incidence significative sur la rétention de la lumière et de la couleur du film de revêtement.

(4) Les résultats des tests de cuisson montrent que le stabilisateur de lumière n'a pas de résistance à la température et que la résistance à la température du film de revêtement doit être résolue par l'ajout d'additifs anti-jaunissement.

2.3 Recherche sur l'application synergique d'antioxydants et de stabilisateurs de lumière

Le test ci-dessus permet de comprendre que le vieillissement du film de revêtement est en fait le résultat de l'action conjointe de la lumière UV et de l'oxygène, et que ce processus comprend deux processus différents : la photodégradation et la photo-oxydation.

Cependant, les stabilisateurs de lumière et les antioxydants ont des mécanismes de stabilisation différents sur le film de revêtement, et la combinaison de deux stabilisateurs ayant des mécanismes d'action différents devrait permettre d'obtenir un meilleur effet de stabilisation qu'un stabilisateur unique, c'est-à-dire un effet synergique.

Il existe actuellement de tels stabilisateurs sur le marché, ce qui constitue également une tendance de développement des stabilisateurs. Mais l'effet synergique en même temps, deux stabilisateurs différents entre l'effet additif et l'effet antagoniste apparaîtront également.

Par conséquent, dans le domaine des antioxydants et des stabilisateurs de lumière, il est essentiel de bien comprendre les différentes réactions entre les deux, afin de maîtriser l'effet des deux avec les réactions chimiques potentielles et de concevoir un antioxydant et un stabilisateur de lumière efficaces avec le système.

Les plus courants sont les HALS et les antioxydants, les absorbeurs d'UV et les antioxydants, les agents de protection contre les UV et les antioxydants, etc.

L'effet de l'ajout d'antioxydants et de stabilisateurs de lumière à la formulation du revêtement en poudre a été évalué au moyen de tests de vieillissement accéléré et de cuisson sur le film de revêtement. Les formulations et les résultats des tests sont présentés dans les tableaux 4 et 5.

Les résultats des tests permettent d'évaluer le stabilisateur de lumière.

(1) L'ajout d'un stabilisateur de lumière joue un rôle important dans la résistance aux intempéries de la poudre, mais il n'y a pas de changement dans la résistance au jaunissement du film de revêtement.

(2) Le stabilisateur de lumière et l'antioxydant ont un effet significatif sur la résistance aux intempéries et la décoloration du film de revêtement, et la quantité des deux 1:1 est la meilleure.

(3) Le stabilisateur de lumière et l'antioxydant ont un meilleur effet dans le système HAA.

L'utilisation de stabilisateurs de lumière et d'antioxydants n'est pas aussi simple que ce qui est présenté dans l'article. L'effet de l'utilisation de différents stabilisateurs de lumière avec des antioxydants doit être confirmé par d'autres expériences basées sur la théorie.

Par exemple, l'utilisation de stabilisateurs de lumière de type HALS et d'antioxydants contenant du soufre produira des effets antagonistes et dégradera les performances du polymère ; l'utilisation de HALS et de polymères contenant du phosphore devrait assurer la meilleure synergie à une concentration de 1:1 ; l'utilisation de HALS de faible poids moléculaire et seulement des effets additifs, tandis que l'utilisation de HALS de poids moléculaire élevé et de HALS de faible poids moléculaire a un effet synergique, etc.

3、Conclusion

L'ajout d'antioxydants et de stabilisateurs de lumière aux revêtements en poudre peut efficacement inhiber et réduire la vitesse d'oxydation thermique et de photo-oxydation des macromolécules polymères dans la production et l'application des revêtements en poudre, améliorer de manière significative la résistance à la chaleur et à la lumière du film de revêtement, retarder le processus de dégradation et de vieillissement du film de revêtement et prolonger la durée de vie du film de revêtement.

Les stabilisateurs de lumière et les antioxydants utilisés dans les peintures en poudre à haute performance, s'ils sont utilisés correctement, auront un effet synergique, améliorant de manière significative les propriétés de résistance aux intempéries du film de peinture en poudre, en particulier le film de peinture en poudre Super-Duable.

En cas d'utilisation inappropriée, il y aura un effet additif, voire un effet antagoniste, qui entraînera une diminution de la stabilité du film de revêtement.

La tendance des stabilisateurs et sera développée dans le sens de la multifonctionnalité.