Au début de l'oxydation, la réaction de dégradation thermique s'intensifie à mesure que la température augmente. La réaction de dégradation oxydative des matériaux PC est un processus autocatalytique, les groupes carbonyle et hydroxyle du polymère peuvent affecter les liaisons chimiques voisines, ce qui les divise en radicaux libres, Ces radicaux libres peuvent réagir avec l'oxygène pour générer de nouveaux radicaux libres, et ainsi de suite, semaine après semaine, en répétant le cycle de la réaction oxydative en fonction de l'évolution de la chaîne des radicaux libres, la formation de peroxydes et d'autres groupes contenant de l'oxygène sur la chaîne du polymère entraînera la rupture de la chaîne macromoléculaire. Avec la formation de peroxydes et d'autres groupes contenant de l'oxygène sur la chaîne polymère, la rupture de la chaîne polymère se produit, et au stade de la terminaison de la chaîne, la combinaison de radicaux libres provoque la réticulation des polymères, que la rupture de la chaîne ou la réticulation provoque des changements irréversibles dans les propriétés mécaniques du matériau, et la formation et l'accumulation d'une variété de composés carbonylés provoquent la décoloration du matériau, ce qui affecte son apparence.

Par conséquent, la stabilité thermique du PC peut être améliorée en choisissant d'ajouter des antioxydants appropriés pour prévenir ou atténuer la décoloration du PC causée par la dégradation thermique. Dans ce cas, le décomposeur de peroxyde réduit le nombre de radicaux libres réactifs qui doivent être éliminés par l'antioxydant à terminaison de chaîne, et l'antioxydant à terminaison de chaîne réduit également la charge du décomposeur de peroxyde. Le -OH contenu dans l'antioxydant phénolique encombré entre en compétition avec le polymère pour les radicaux peroxyles formés lors de l'auto-oxydation et, par le transfert d'atomes d'hydrogène, un radical antioxydant stable est formé, qui, à son tour, a la capacité de capturer les radicaux réactifs et d'inhiber le processus d'oxydation du polymère. Par conséquent, l'ajout d'antioxydants permet d'améliorer la stabilité thermique du PC et donc la couleur des produits en PC.

Effet de différents antioxydants sur la couleur du produit

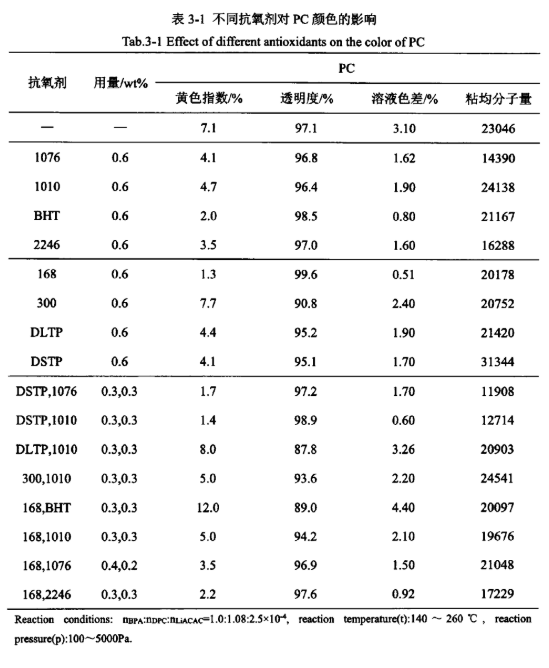

Des antioxydants peuvent être ajoutés pendant la synthèse du PC afin d'atténuer ou d'empêcher les réactions secondaires de dégradation oxydative de se produire, ce qui permet de maintenir l'apparence de la couleur du produit PC. L'effet des antioxydants sur la couleur du produit lors de la synthèse du PC a été examiné et les résultats sont énumérés dans le tableau 3-1. Le tableau 3-1 montre que sans ajout d'antioxydant, l'indice de jaune et la différence de couleur de la solution des produits PC fabriqués étaient élevés. L'ajout de l'antioxydant principal 1076, 1010, 2246, BHT, de l'antioxydant auxiliaire 168, DLTP, DSTP, peut réduire de manière significative l'indice de jaune des produits PC et la différence de couleur de la solution, dont l'antioxydant 168, BHT peut également améliorer la transparence du produit, l'antioxydant 1076, 1010, 2246 n'a pratiquement pas d'effet sur la couleur de la solution, 2246 n'ont pratiquement aucun effet sur la transparence de l'antioxydant DLTP, DSTP diminuent légèrement la transparence du produit, et l'ajout d'un antioxydant auxiliaire 300 n'a pas un bon effet, a augmenté l'indice jaune des produits PC et la différence de couleur de la solution, et réduit également la transparence du produit. Parmi les antioxydants susmentionnés, seuls les antioxydants 1076 et 2246 ont affecté de manière significative la masse moléculaire moyenne de la viscosité des produits, et l'ajout d'autres antioxydants a eu moins d'effet sur la masse moléculaire moyenne de la viscosité des produits. En comparant l'indice de jaune, la transparence, la différence de couleur de la solution et la MOA du produit, l'ordre des effets des antioxydants principaux et auxiliaires est le suivant : 168>BHT>2246>DSTP>1076>DLTP>1010>300 dans l'ordre suivant.

L'effet du mélange d'antioxydants DSTP et 1076, DSTP et 1010, 168 et 1076, 168 et 2246 est meilleur, il peut réduire à des degrés divers l'indice de jaune du produit et la différence de couleur de la solution, et améliorer sa transparence ; L'effet de la combinaison de l'antioxydant 300 avec 1010 et 168 avec 1010 n'est pas très évident, bien qu'elle puisse réduire dans une certaine mesure l'indice de jaune et la différence de couleur de la solution du produit, mais elle réduit la transparence du produit ; tandis que l'effet de la combinaison de l'antioxydant DLTP avec 1010 et 168 avec BHT n'est pas bon, ce qui augmente l'indice de jaune et la différence de couleur de la solution du produit et réduit sa transparence. Parmi eux, seul l'antioxydant DSTP et 1076, le DSTP et l'ajout composé de 1010, le poids moléculaire moyen de la viscosité du produit a un impact plus important, et l'ajout composé d'autres antioxydants, le poids moléculaire moyen de la viscosité du produit a un impact plus faible. En comparant l'indice de jaune, la transparence, la différence de couleur de la solution et le poids moléculaire moyen de la viscosité des produits, l'ordre de supériorité et d'infériorité des effets des antioxydants principaux et auxiliaires après composition et ajout est le suivant :

168+2246>DSTP+1010>DSTP+1076>168+1076>168+1010>300+1010>DLTP+1010>168+BHT.

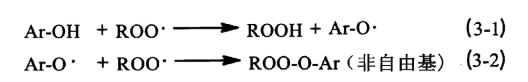

Les principaux antioxydants susmentionnés appartiennent aux antioxydants phénoliques encombrés, dont la fonction est de capturer les radicaux libres [voir formule (3-1), formule (3-2)] et de générer des radicaux non libres stables ROO-O-Ar, de sorte qu'ils ne participent plus au cycle d'oxydation. La clé de l'effet antioxydant réside dans le groupe hydroxyle réactif qu'il contient, et la réactivité du groupe hydroxyle avec les radicaux libres est affectée par la résistance spatiale du site de son groupe R voisin et l'effet électronique du groupe R opposé. plus le groupe R est grand, plus la résistance du site est importante et plus la réactivité est faible, méthyle, tertio-butyle), il accélère la séparation des atomes d'hydrogène et des atomes d'oxygène sur le groupe hydroxyle, ce qui améliore la constante de vitesse de la réaction du groupe hydroxyle avec les radicaux libres kinh, réduisant la constante de groupe de substitution pro-électronique du radical phénolique, c'est-à-dire qu'il augmente le nombre de capture de radicaux n, ce qui réduit la réactivité, en augmentant le nombre de capture de radicaux n, ce qui accroît l'activité antioxydante ; lorsque le groupe R est un groupe qui attire les électrons (par exemple, nitro ou hydroxyle), il réduit l'activité antioxydante de l'antioxydant phénolique. L'effet des antioxydants phénoliques susmentionnés sur le BHT est le meilleur, en raison de sa structure moléculaire, le groupe R voisin étant le tert-butyle, sa résistance spatiale est faible, le groupe R est également un groupe donneur d'électrons, le méthyle, ce qui a augmenté son activité antioxydante.

Au cours de la réaction en chaîne des radicaux oxydants des PC, la production et l'accumulation d'hydroperoxydes constituent l'étape la plus critique de la dégradation des matériaux PC, et lorsqu'une certaine concentration d'hydroperoxydes est générée, le compteur d'autoxydation de la chaîne ramifiée des radicaux progresse rapidement. Il est donc nécessaire d'ajouter des antioxydants auxiliaires pour décomposer les hydroperoxydes pendant la synthèse des PC. L'antioxydant phosphite 168, l'antioxydant thioester DLTP et DSTP sont des décomposeurs très efficaces des hydroperoxydes, qui peuvent transformer les hydroperoxydes de macromolécules très instables en produits stables et inactifs et mettre fin à la réaction en chaîne. Parmi eux, l'antioxydant phosphite 168 est le plus efficace. En effet, outre une bonne décomposition des hydroperoxydes, l'antioxydant 168 possède également une bonne capacité à protéger la couleur. Le principal composant de l'antioxydant 168 est le phosphite qui, par le biais de la réaction d'Arbuzov [voir formules (3-3), (3-4)], peut capturer les ions chlorure nuisibles résiduels dans le système du matériau de réaction, former des composés stables + CI- et empêcher la décoloration initiale des macromolécules de PC.

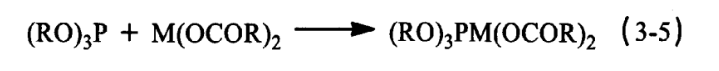

En même temps, l'atome de phosphore dans la formule moléculaire de l'antioxydant 168 contient deux paires solitaires d'électrons, ce qui est un bon agent chélateur, qui peut réagir avec les ions métalliques nocifs résiduels dans le système, tels que Fe2+, Mn2+, etc. [voir formule (3-5)] pour former un chélate, évitant ainsi la réaction des ions métalliques non ferreux et du groupe hydroxyle phénolique dans la molécule de PC pour former des composés de couleur sombre, ce qui garantira l'apparence de la couleur du PC et améliorera la transparence du produit.

D'après la littérature, les antioxydants principaux et auxiliaires peuvent avoir un bon effet synergique antioxydant lorsqu'ils sont ajoutés ensemble à des matériaux polymères. Dans le processus antioxydant, l'antioxydant phénolique encombré capture les radicaux d'oxydation des PC et l'antioxydant auxiliaire décompose les hydroperoxydes. Les deux types d'antioxydants sont ajoutés dans un certain rapport de mélange, ce qui permet théoriquement d'obtenir un système antioxydant plus performant que n'importe quel composant individuel. Cependant, en raison de la différence de structure moléculaire entre les antioxydants, ainsi que des caractéristiques propres à la réaction, l'effet de composition de l'antioxydant principal et de l'antioxydant auxiliaire est différent.

Effet de la dose d'antioxydant sur la couleur du PC

Les antioxydants peuvent ralentir la réaction de dégradation thermo-oxydante dans le processus de synthèse du PC, améliorer sa stabilité et réduire le degré de jaunissement du PC. Par conséquent, le dosage de l'antioxydant a également un certain effet sur l'apparence de la couleur du PC. L'effet de différents dosages d'antioxydant 168 sur la couleur du PC est illustré à la figure 3-2.

Comme le montre la figure 3-2, le dosage de l'antioxydant 168 a un effet très évident sur l'indice de jaune du PC, la transparence et la différence de couleur de la solution. Avec l'augmentation du dosage de l'antioxydant 168, la qualité d'aspect des produits PC s'améliore considérablement, lorsque le dosage est de 0,6wt%, la qualité d'aspect des produits PC est meilleure, l'indice de jaune est seulement de 1,3%, la transparence atteint 99,6%, la différence de couleur de la solution est de 0,51%. Cela indique qu'une quantité appropriée d'antioxydant 168 peut prévenir efficacement la dégradation thermo-oxydante à haute température des produits PC et réduire le degré de réactions secondaires à haute température. Lorsque le dosage de l'antioxydant 168 est faible, l'effet antioxydant n'est pas évident et la couleur du produit obtenu n'est pas bonne. Lorsque le dosage de l'antioxydant 168 dépasse 0,6 wt%, l'indice de jaune du produit augmente et la transparence diminue parce que le dosage de l'antioxydant 168 est trop élevé et que son principal composant, le phosphite, réagit avec le catalyseur faiblement alcalin dans une réaction secondaire, ce qui entraîne l'affaiblissement de l'effet antioxydant de l'antioxydant et de l'activité du catalyseur, et l'apparence du produit a une mauvaise couleur.

Effet de l'ajout d'antioxydants sur la couleur du PC

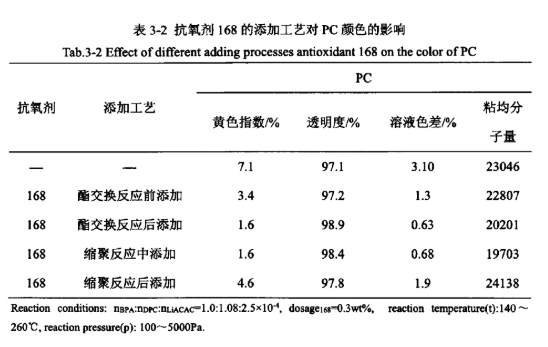

En raison des caractéristiques de la réaction du PC préparé par la méthode d'échange d'esters par fusion et des différentes propriétés des antioxydants, les différents processus d'ajout des antioxydants peuvent également avoir un certain effet sur l'apparence de la couleur du PC. Le tableau 3-2 examine les effets des différents processus d'ajout de l'antioxydant 168 sur la couleur du PC à la même dose, respectivement.

Le tableau 3-2 montre que dans le processus de synthèse du PC, plusieurs processus d'ajout d'antioxydants ont un impact plus important sur l'apparence de la couleur du produit PC, sont des degrés différents de réduction de l'indice de jaune du PC et de la différence de couleur de la solution, améliorent sa transparence et n'ont fondamentalement aucun effet sur la masse moléculaire moyenne de la viscosité du produit. L'ordre des effets du processus d'addition, d'excellent à médiocre, est le suivant : ajout après la réaction d'échange d'esters ≥ ajout dans la réaction de polycondensation ≥ ajout avant la réaction d'échange d'esters > ajout après la réaction de polycondensation. En outre, les effets des différents processus d'addition de l'antioxydant BHT et de l'antioxydant 2246 ont été étudiés séparément, et les résultats sont présentés dans le tableau 3-3.

D'après le tableau 3-3, l'antioxydant BHT et l'antioxydant 2246 ont un effet d'excellence dans l'ordre suivant : réaction d'échange d'esters après l'ajout > réaction d'échange d'esters avant l'ajout, et le tableau 3-2 dans l'antioxydant 168 a un effet d'excellence dans l'ordre de cohérence, ce qui indique que l'antioxydant est principalement utilisé dans la phase de réaction de polycondensation et joue un rôle dans la phase de polymérisation, la phase de polycondensation lorsque la température de réaction est élevée, à ce moment-là, l'ajout de l'antioxydant peut prévenir efficacement l'apparition d'une réaction secondaire de dégradation thermique à haute température. À ce moment-là, l'ajout d'antioxydants peut prévenir efficacement l'apparition de réactions secondaires de dégradation thermique à haute température, et jouer un bon rôle d'antioxydant.

Effet des antioxydants sur les performances du polycarbonate

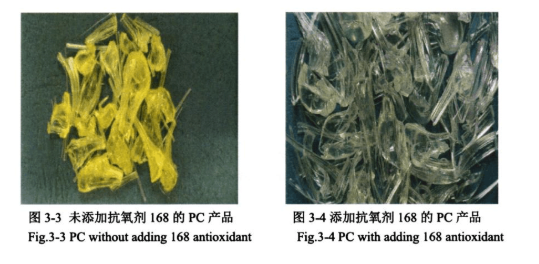

L'étude expérimentale de l'antioxydant susmentionné, sous l'indice de performance de l'indice de jaune, de la transparence, de la différence de couleur de la solution et de la viscosité caractéristique, a permis de conclure que l'effet de l'antioxydant 168 est le meilleur. Les figures 3-3 et 3-4 sont les diagrammes d'apparence des produits PC sans l'ajout de cet antioxydant et avec l'ajout de cet antioxydant, respectivement.

La comparaison des figures 3-3 et 3-4 montre que l'ajout d'un antioxydant peut améliorer de manière significative l'apparence de la couleur du produit PC, mais on ne sait pas si l'ajout d'un antioxydant aura un certain effet sur les propriétés structurelles du PC, c'est pourquoi l'ajout de 0,6 wt% d'antioxydant 168 au PC a été effectué pour caractériser le produit.

4.1 Analyse infrarouge

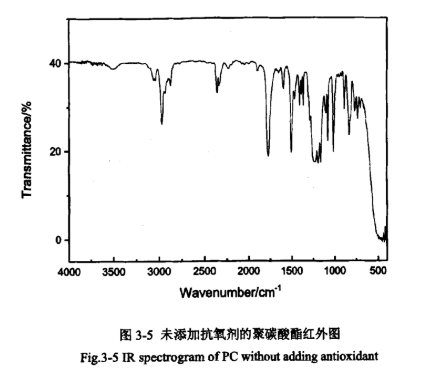

Les spectres infrarouges peuvent fournir des informations sur les unités de structure chimique, les groupes terminaux, les additifs et l'état cristallin, etc. Le PC sans ajout d'antioxydant et le PC avec ajout d'antioxydant ont été soumis à une caractérisation infrarouge, comme le montrent les figures 3-5 et 3-6.

Les spectres infrarouges des échantillons des figures 3-5 et 3-6 montrent que les pics caractéristiques des deux figures sont fondamentalement les mêmes. 1769cm-1 est le pic d'absorption caractéristique de la vibration d'étirement du groupe planté (C=O), qui est situé dans le côté haute fréquence de l'absorption habituelle du groupe carbonyle en raison de la structure du polycarbonate qui renforce la double liaison de son (C=O), et par conséquent, l'absorption est située dans le côté haute fréquence de l'absorption habituelle du groupe carbonyle. 1219cm-1 et 1158cm-1 ont un pic important pour les pics de vibration d'étirement C-O, on peut donc déterminer que l'échantillon contient un groupe carbonyle ester. 1503cm-1 présente un pic d'absorption caractéristique d'intensité moyenne, causé par la vibration d'étirement du squelette de l'anneau benzénique, ce qui indique que l'échantillon contient un anneau benzénique. 2925cm-1, 2968cm-1 et 3042cm-1 sont les pics d'absorption caractéristiques de la vibration d'étirement de la liaison C-H sur l'anneau benzénique. 1080cm-1, 1014cm-1 et 828cm-1 correspondent aux pics d'absorption caractéristiques de la vibration d'étirement de la liaison C-H sur l'anneau benzénique, 828cm-1 correspondent aux pics d'empreinte de l'anneau para-aromatique, ce qui est fondamentalement cohérent avec les spectres caractéristiques typiques du polycarbonate, et il peut donc être déterminé que sa chaîne principale est une structure linéaire contenant un groupe polycarbonate et un anneau benzénique, c'est-à-dire que l'échantillon est un polycarbonate linéaire de type bisphénol A. Cela montre également que l'ajout d'antioxydants n'a entraîné aucune modification de la structure du PC.

4.2 Stabilité thermique

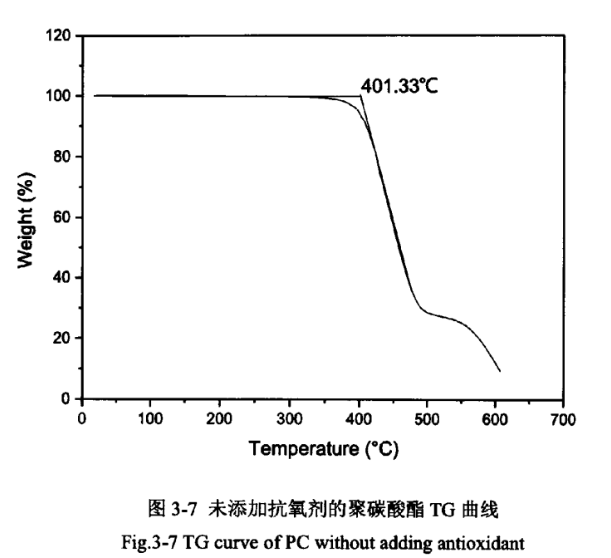

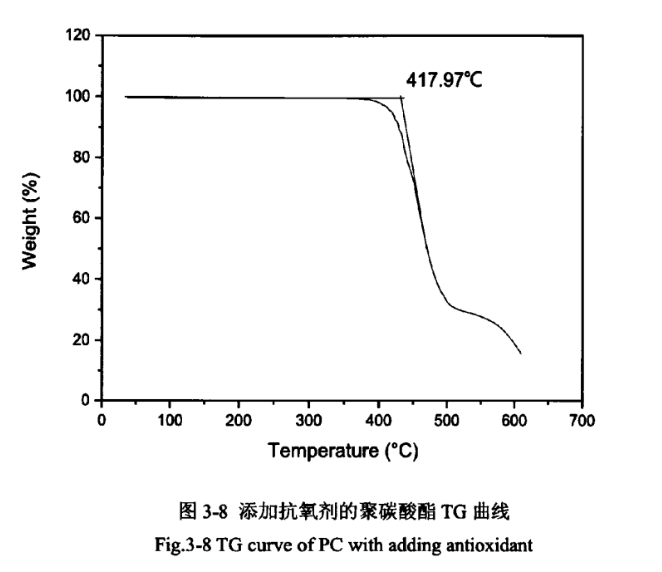

En raison de la température relativement élevée du moulage par injection du PC, qui est supérieure à 240℃, le PC commence à se dégrader dans l'oxygène au-dessus de 250℃. Il a été rapporté dans la littérature que la stabilité thermique du PC peut être améliorée efficacement par l'ajout d'antioxydants. Les produits PC sans ajout d'antioxydant et avec ajout d'antioxydant ont été analysés par thermogravimétrie, comme le montrent les figures 3-7 et 3-8.

Comme le montrent les figures 3-7 et 3-8, la température d'apparition de l'épitaxie des produits à base de PC sans antioxydant ajouté était de 401,33°C, tandis que celle des produits à base de PC avec antioxydant ajouté était de 417,97°C. La température de dégradation thermique du PC a augmenté de 17°C, ce qui indique que l'ajout d'un antioxydant peut améliorer de manière significative la stabilité thermique des produits PC.

4.3 Analyse calorimétrique différentielle à balayage

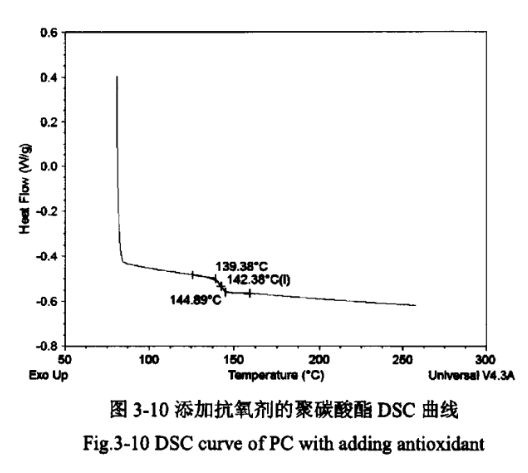

La température de transition vitreuse (Tg) est un indice important pour mesurer les résines. En général, les résines utilisées en dessous de la température de transition vitreuse sont appelées plastiques durs, et les résines utilisées au-dessus de la température de transition vitreuse sont appelées caoutchoucs. Par conséquent, la température de transition vitreuse est une valeur de référence importante pour le moulage et le traitement ultérieurs des glacières en polycarbonate. Les figures 3-9 et 3-10 montrent les courbes DSC des produits en PC sans antioxydant ajouté et des produits en PC avec antioxydant ajouté, respectivement.

Comme le montrent les figures 3-9 et 3-10, la Tg des produits PC dans les deux cas est de 142°C, ce qui est similaire à la température de transition vitreuse des produits PC standard de 149°C, ce qui indique que l'ajout d'antioxydants au PC n'a pratiquement aucun effet sur sa température de transition vitreuse. En même temps, dans la plage de 230 ℃ ~ 270 ℃, les deux courbes ne sont pas trouvées sur les deux courbes du point de fusion évident, ce qui indique que le polycarbonate n'a pas de point de fusion fixe, c'est-à-dire une forme amorphe.

Contactez-nous dès maintenant !

Si vous avez besoin de Price, veuillez indiquer vos coordonnées dans le formulaire ci-dessous. Nous vous contacterons généralement dans les 24 heures. Vous pouvez également m'envoyer un courriel info@longchangchemical.com pendant les heures de travail ( 8:30 am to 6:00 pm UTC+8 Mon.~Sat. ) ou utilisez le chat en direct du site web pour obtenir une réponse rapide.

| Produits de formulation | ||

| CHLUMIAO® 1135 | CAS 125643-61-0 | Irganox 1135 / Antioxydant 1135 |

| CHLUMIAO® 1425 | CAS 65140-91-2 | Irganox 1425 / Dragonox 1425 / Antioxydant 1425 / BNX 1425 |

| CHLUMIAO® 1726 | CAS 110675-26-8 | Antioxydant 1726 / Irganox 1726 / Omnistab AN 1726 |

| CHLUMIAO® 3052 | CAS 61167-58-6 | IRGANOX 3052 / Acrylate de 4-méthylphényle / Antioxydant 3052 |

| CHLUMIAO® 5057 | CAS 68411-46-1 | Irganox 5057 / Antioxydant 5057 / Omnistab AN 5057 |

| CHLUMIAO® 697 | CAS 70331-94-1 | Antioxydant 697 / Irganox 697 / Naugard XL-1 / Antioxydant 697 |

| CHLUMIAO® 80 | CAS 90498-90-1 | Irganox 80 / Antioxydant 80 |

| CHLUMIAO® 1024 | CAS 32687-78-8 | Irganox 1024 / Antioxydant 1024 |

| CHLUMIAO® 1035 | CAS 41484-35-9 | Irganox 1035 / Antioxydant 1035 |

| CHLUMIAO® HE-S01/N40 | ||

| CHLUMIAO® HN-55/70/80/502/510/514/516/602 | ||

| CHLUMIAO® HC-30/100 | ||

| CHLUMIAO® HO-17/17EH | ||

| CHLUMIAO® HS-502/503/504/603/605/608/101 | ||

| Phosphite antioxydant | ||

| CHLUMIAO® 168 | CAS 31570-04-4 | Irganox 168 / Antioxydant 168 |

| CHLUMIAO® 626 | CAS 26741-53-7 | Ultranox 626 / Irgafos 126 |

| CHLUMIAO® 1790 | CAS 40601-76-1 | Antioxydant 1790/ Cyanox 1790 / Irganox 1790 |

| CHLUMIAO® 245 | CAS 36443-68-2 | Irganox 245 / Antioxydant 245 |

| Phosphites de haute performance | ||

| CHLUMIAO® 1500 | CAS 96152-48-6 | Antioxydant 1500 |

| CHLUMIAO® 4500 | CAS 13003-12-8 | Antioxydant 4500 |

| CHLUMIAO® PDP | CAS 80584-86-7 | PowerNox DHOP / Antioxydant DHOP |

| CHLUMIAO® 618 | CAS 3806-34-6 | Antioxydant 618 |

| CHLUMIAO® DLP | CAS 21302-09-0 | Antioxydant DLP |

| CHLUMIAO® DPP | CAS 4712-55-4 | Antioxydant DPP |

| CHLUMIAO® DTDP | CAS 36432-46-9 | Antioxydant DTDP |

| CHLUMIAO® THOP | CAS 80584-85-6 | Antioxydant THOP |

| CHLUMIAO® TNPP | CAS 26523-78-4 | Antioxydant TNPP / Tris(nonylphenyl) phosphite |

| CHLUMIAO® PEP-36 | CAS 80693-00-1 | Antioxydant 636 / Antioxydant 636 |

| CHLUMIAO® 9228 | CAS 154862-43-8 | Irganox 9228 / Antioxydant 9228 |

| CHLUMIAO® PEPQ | CAS 119345-01-6 | Hostanox PEPQ / Antioxydant PEPQ |

| Phosphites à faible degré d'impureté | ||

| CHLUMIAO® DPOP | CAS 15647-08-2 | Phosphite de 2-éthylhexyle et de diphényle |

| CHLUMIAO® 8621 | CAS 68123-00-2 | Antioxydant 8621 |

| CHLUMIAO® DPDP | CAS 26544-23-0 | Antioxydant DPDP |

| CHLUMIAO® PDDP | CAS 25550-98-5 | Antioxydant PDDP |

| CHLUMIAO® PDOP | CAS 3164-60-1 | Antioxydant PDOP |

| CHLUMIAO® TPP | CAS 101-02-0 | Antioxydant TPP |

| CHLUMIAO® Poly(dicyclopentadiène-co-p-crésol) | CAS 68610-51-5 | Poly(dicyclopentadiène-co-p-crésol) |

| CHLUMIAO® SEED | CAS 42774-15-2 | Antioxydant SEED / Omnistab LS 5519 / Stabilisateur de lumière 856 |

| Antioxydants phénoliques inhibés | ||

| CHLUMIAO® 264 | CAS 128-37-0 | Antioxydant 264 / Butylhydroxytoluène |

| CHLUMIAO® 2,6-Di-tert-butylphénol | CAS 128-39-2 | 2,6-Di-tert-butylphénol |

| CHLUMIAO® 300 | CAS 96-69-5 | Irganox 300 / Antioxydant 300 |

| CHLUMIAO® 2246 | CAS 119-47-1 | Irganox 2246 / BNX 2246 |

| CHLUMIAO® 1222 | CAS 976-56-7 | Antioxydant 1222 / Irganox 1222 |

| CHLUMIAO® 702 | CAS 118-82-1 | Irganox 702 / Antioxydant 702 / Ethanox 702 |

| CHLUMIAO® DBHQ | CAS 88-58-4 | Antioxydant DTBHQ |

| CHLUMIAO® MTBHQ | CAS 1948-33-0 | 2-tert-butylhydroquinone Qualité industrielle |

| CHLUMIAO® 1076 | CAS 2082-79-3 | Irganox 1076 / Antioxydant 1076 |

| CHLUMIAO® 1010 | CAS 6683-19-8 | Irganox 1010 / Antioxydant 1010 |

| CHLUMIAO® 1330 | CAS 1709-70-2 | Irganox 1330 / Ethanox 330 |

| CHLUMIAO® 1520 | CAS 110553-27-0 | Irganox 1520 / Antioxydant 1520 |

| Phosphites sans phénol Antioxydants | ||

| CHLUMIAO® 8608 | CAS 26544-27-4 | Antioxydant AO DPD / Everaox 202 |

| CHLUMIAO® 430 | CAS 36788-39-3 | Antioxydant 430 / WESTON 430 |

| CHLUMIAO® 8608T | CAS 1334238-11-7, 69439-68-5 | Antioxydant 8608T |

| CHLUMIAO® 8627 | CAS 68610-62-8 | Antioxydant 8627 |

| CHLUMIAO® TDP | CAS 25448-25-3 | Antioxydant TDP |

| CHLUMIAO® TLP | CAS 3076-63-9 | Antioxydant TLP |

| CHLUMIAO® TOP | CAS 301-13-3 | Antioxydant TOP |

| CHLUMIAO® TTDP | CAS 77745-66-5 | Antioxydant TTDP |

| Esters thioliques Antioxydants | ||

| CHLUMIAO® DLTDP | CAS 123-28-4 | Thiodipropionate de dilauryle |

| CHLUMIAO® DSTDP | CAS 693-36-7 | istearyl thiodipropionate/ Antioxydant DSTDP |

| Antioxydants aminiques | ||

| CHLUMIAO® 3114 | CAS 27676-62-6 | Irganox 3114 / Antioxydant 3114 |

| CHLUMIAO® 4,4′-biphénol | CAS 92-88-6 | 4,4′-biphénol |

| Désactivateurs de métaux Antioxydants | ||

| CHLUMIAO® 1098 | CAS 23128-74-7 | Irganox 1098 / Antioxydant 1098 |