Welche Anwendungen gibt es für Antioxidantien, Lichtschutzmittel und die Kombination von beidem in Beschichtungen?

In diesem Beitrag werden systematisch die Arten von Lichtstabilisatoren und Antioxidantien vorgestellt, Antioxidantien, Lichtstabilisatoren und ihre Anwendung in Pulverbeschichtungen untersucht und der Mechanismus ihrer Rolle bei der Hemmung oder Verlangsamung der Licht-/Thermooxidation des Beschichtungsfilms beschrieben.

Mit der raschen Entwicklung der Volkswirtschaft wird die Anwendung von Pulverbeschichtungen im Außenbereich immer üblicher. Dabei wird der Witterungsbeständigkeit und Haltbarkeit der Pulverbeschichtung als Schutz und Dekoration immer mehr Aufmerksamkeit geschenkt, insbesondere der Beschichtung von Innen- und Außengegenständen wie Decken, Vorhangfassaden, Trinkbrunnen, Klimaanlagen, Waschmaschinen, Aluminiumprofilen usw. coating onlinecoatingol.com.

Es gibt viele Faktoren, die die Witterungsbeständigkeit von Pulverbeschichtungen beeinflussen. Dazu gehören interne Faktoren wie die Struktur und Leistung von Harzen, Aushärtungsmitteln, Farbfüllstoffen und anderen Additiven sowie natürliche Faktoren (externe Faktoren) wie die Einwirkung von Sonnenlicht (hauptsächlich UV), die Zusammensetzung der Atmosphäre (Sauerstoff, Ozon, Industrierauch usw.), Feuchtigkeit (einschließlich saurem Regen, Salznebel usw.) und Temperaturschwankungen.

Ultraviolette Strahlung ist die Hauptursache für die natürliche Alterung von Pulverbeschichtungen, und Sauerstoff in der Atmosphäre ist ein wichtiger Faktor, der die natürliche Alterung fördert. Unter der Einwirkung von ultravioletter Strahlung und Sauerstoff wird eine automatische Oxidationsreaktion der Pulverbeschichtung ausgelöst, d.h. eine Oxidationskettenreaktion, die die Pulverbeschichtung zersetzt. Wasser und Wärme beschleunigen diese Reaktion und spielen eine Rolle bei der Förderung der Photooxidation.

Daher kann der Einfluss verschiedener Faktoren nicht ignoriert werden. Nur wenn wir verstehen, wie verschiedene Faktoren auf Pulverbeschichtungen einwirken, und den Hauptwiderspruch erkennen, können wir Gegenmaßnahmen zur Verbesserung der Witterungsbeständigkeit finden.

Pulverbeschichtung Film in den Prozess der Bildung wird schwache Kettenbindung und Doppel-En-Struktur der makromolekularen Kette, nach der ultravioletten Strahlung, leicht zu Licht-induzierte oxidative Zersetzung Reaktion (Alterung) auftreten, was zum Verblassen der Beschichtung Film, Kreidung.

Um die Photooxidation des Beschichtungsfilms zu hemmen oder zu verzögern, werden in der Regel Antioxidantien, UV-Absorber oder Lichtstabilisatoren oder eine Mischung aus diesen drei Arten zugesetzt. In diesem Beitrag werden Experimente zur Erforschung der Anwendung von Antioxidantien und Lichtstabilisatoren in Pulverbeschichtungen und ihrer Auswirkungen auf die Leistung zusammengefasst.

1. Experimenteller Teil

1.1 Vorbereitung der Testprobe

Das Harz, der Härter, der Verlaufsvermittler, der Farbfüller und andere Zusatzstoffe werden entsprechend der Pulverbeschichtungsformel abgewogen, in den Mischkessel gegeben und mit hoher Geschwindigkeit gemischt, dann mit einem Doppelschneckenextruder extrudiert und abgekühlt.

Das extrudierte Material wird durch eine Kaffeemühle gebrochen und dann durch ein Sieb gesiebt. Die fertige Pulverbeschichtung wird durch elektrostatisches 40 kV-Hochdruckspritzen mit einer Jinma-Pistole auf die mit Sandpapier polierte Stahlplatte aufgesprüht und zum Einbrennen und Aushärten in den Ofen gelegt, um die Musterplatte zu erhalten.

1.2 Leistungsprüfverfahren

Test zur künstlichen beschleunigten Alterung: QUV wurde für den künstlichen beschleunigten Alterungstest verwendet. QUV verwendet QUB313 Lichtquelle und lief für 200h, wo: a Wert Testbedingung: UV: 0.72W/m2, 50℃, 4h; b-Wert Testbedingung: Kondensation: 40℃, 4h.

Backtest: Um die Hitzebeständigkeit des Lichtstabilisators zu bestimmen, wurde die Backofenmethode verwendet, und die Backbedingungen waren 220℃ und 30 Minuten für den Hitzebeständigkeitstest.

2、Ergebnisse und Diskussion

2.1 Studie zur Anwendung von Antioxidantien

Aus dem Mechanismus des thermischen Sauerstoffabbaus von Polymeren ist bekannt, dass der thermische Sauerstoffabbau von Polymeren hauptsächlich durch das Auftreten von kettengebundenen Radikalreaktionen verursacht wird, die durch die Bildung freier Radikale aus Hydroperoxiden durch Hitze ausgelöst werden.

Daher kann der thermische Sauerstoffabbau von Polymeren durch das Einfangen von Radikalen und die Zersetzung von Hydroperoxiden gehemmt werden, wie in Abbildung 1 dargestellt. Antioxidantien werden häufig für die oben genannte Oxidationshemmung eingesetzt.

Antioxidantien (oder Hitzestabilisatoren) sind Zusatzstoffe, die dazu dienen, den Abbau von Polymeren durch die Einwirkung von Sauerstoff oder Ozon in der Atmosphäre zu verhindern oder zu verzögern, und sind die am häufigsten verwendeten Zusatzstoffe in Polymeren.

Pulverbeschichtungen unterliegen der thermischen Sauerstoffabbau nach dem Backen bei hohen Temperaturen oder Sonnenlicht, Alterung, Vergilbung und andere Phänomene ernsthaft beeinträchtigen das Aussehen und die Leistung des Produkts, um zu verhindern oder zu reduzieren das Auftreten dieser Tendenz, in der Regel mit dem Zusatz von Antioxidantien oder Wärmestabilisatoren zu erreichen.

Antioxidantien lassen sich je nach ihrer Funktion (d. h. dem Eingriffsverhalten in den automatischen chemischen Oxidationsprozess) in drei Hauptkategorien einteilen.

Die erste Kategorie sind die so genannten kettenabschließenden Antioxidantien, die hauptsächlich freie Radikale abfangen, die bei der Autooxidation von Polymeren entstehen.

Die zweite Kategorie sind Antioxidantien vom Typ der Hydroperoxidzersetzer, die hauptsächlich die nichtradikalische Zersetzung von Hydroperoxiden in Polymeren bewirken.

Die dritte Kategorie sind Antioxidantien vom Typ Metallionenpassivator, die mit schädlichen Metallionen ein stabiles Chelat bilden können, wodurch die katalytische Wirkung von Metallionen auf den Autooxidationsprozess von Polymeren abgeschwächt wird.

Die erste der drei Arten von Antioxidantien wird als Haupt-Antioxidans, vor allem Phenol-Blocker, seco-aromatische Amine; die zweite und dritte Kategorie sind Hilfs-Antioxidantien, Phosphit, Dithiocarbamat Metallsalze, etc. genannt. Um eine stabile Beschichtung zu erhalten, um die Anforderungen der Anwendung zu erfüllen, in der Regel auf eine Vielzahl von Antioxidantien Compoundierung wählen.

Der folgende Test verwendet verschiedene Antioxidantien, die der Pulverbeschichtungsformulierung zugesetzt werden. Nach dem Aufsprühen und Aushärten wird die Probe hergestellt und der b-Wert in der gleichen Schichtdicke mit einem Farbdifferenzmessgerät gemessen, und die Farbe des Beschichtungsfilms wird mit dem international üblichen CIE-Lab-Farbsystem (DIN 6174, ISO 10526 und ASTM 2244) bewertet.

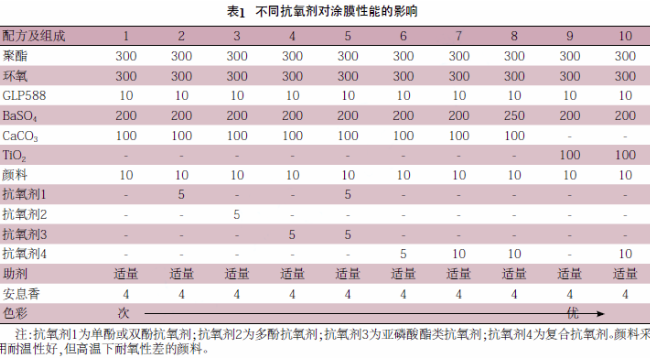

Tabelle 1 zeigt die Testergebnisse nach der Sortierung der Farbe der beschichteten Folie von unterdurchschnittlich bis ausgezeichnet, es ist zu sehen, dass.

(1) Die Basisformulierung 1 zeigt einen starken Lichtverlust, obwohl das Pigment eine bessere Hitzebeständigkeit aufweist, aber die Farbveränderung tritt nach der Filmbildung auf, und die Analyse ist, dass das Pigment bei hoher Temperatur oxidiert wird und einige Gruppen innerhalb des Pigments unter der Einwirkung von Sauerstoff reagieren.

(2) Die Farbänderung von Formel 2 und Formel 3 ist besser als bei Formel 1, aber die Verbesserung ist nicht offensichtlich, und Formel 3 hat eine bessere Wirkung als Formel 2.

Die Analyse ergab, dass das Antioxidans eine weitere Oxidation verhinderte und die Farbveränderung verringerte, wobei die Wirkung von Antioxidans 3 besser war als die von Antioxidans 2. Ein weiterer Grund könnte darin liegen, dass es sich bei beiden um gehinderte Amine handelt, die die Bildung von Farbstoffgruppen nach der Oxidation von Pigmenten verhindern, aber die Wirkung ist nicht gut und kann nur eine weitere Reaktion nach einer partiellen Oxidation verhindern, so dass die Wirkung nicht optimal ist.

(3) Formulierung 4 ist besser als Formulierung 3, aber nicht optimal. Da das Phosphit-Antioxidans eine gute Farbschutzfähigkeit besitzt, hat es eine reduzierende Eigenschaft, die das bei hohen Temperaturen oxidierte Pigment schnell wiederherstellen kann, so dass es eine bessere antioxidative Wirkung hat.

(4) Die durch die Formulierung 5 erzielte Wirkung ist besser als die der Formulierung 4. Das Hauptantioxidans und das Hilfsantioxidans werden in dieser Formel zusammen verwendet, so dass die weitere Oxidation des Pigments verhindert wird und die oxidierte Gruppe schnell reduziert wird, und das Hilfsantioxidans kann die durch das Hauptantioxidans erzeugte Farbstoffgruppe aufhellen, was eine gute synergistische Wirkung hat.

(5) Rezeptur 6, bei der ein zusammengesetztes Antioxidans verwendet wurde, wies eine deutlich bessere Farberhaltung auf als Rezeptur 5. Das Antioxidans 4 war eine Mischung aus hochwirksamen Phosphit- und phenolischen Antioxidantien, die in einem angemessenen Verhältnis zueinander standen, um eine gute antioxidative Wirkung zu erzielen.

(6) Die Formulierung 7 ist besser als die Formulierung 6, und die Farbwirkung ist im Grunde die gleiche wie die des Originalpigments. Die empfohlene Dosierung des Antioxidationsmittels beträgt 0,5% bis 1,0%, so dass die Dosierung von Formulierung 6 deutlich geringer ist. Es zeigt sich, dass die Farbwirkung besser erhalten bleibt, wenn die Dosierung des Antioxidationsmittels erhöht wird.

(7) Der Test der Formulierung 8 zeigt, dass die Verwendung von Antioxidantien den oxidativen Abbau des Harzes während des Prozesses wirksam hemmen und die Schlagfestigkeit während der Extrusion und der Aushärtung des Films bei der Pulverlackherstellung verbessern kann.

Durch die Zugabe von Antioxidantien kann das Farb-Basis-Verhältnis erhöht werden, um bei einem kleineren Farb-Basis-Verhältnis die gleiche Leistung ohne den Zusatz von Antioxidantien zu erzielen. Dies liegt daran, dass die Zugabe von Antioxidantien die Tendenz des Harzes Zersetzung in Produkte mit niedrigem Molekulargewicht reduziert, so dass große Molekül Harze besser verkapseln mehr Füllstoffe, während die Leistung unverändert bleibt.

(8) Formulierung 10 und Formulierung 9 weißen Beschichtung Film Proben können in der Zugabe von Antioxidantien können wirksam hemmen die Verarbeitung von Pulverbeschichtungen und Post-Härtung Prozess Vergilbung, Verbesserung der Farbe Leistung von weißen Pulverbeschichtungen gesehen werden.

Die obigen Testergebnisse zeigen, dass es zwar viele Faktoren gibt, die das Auftreten von Oxidation im Beschichtungsfilm beeinflussen, wie z. B. die Qualität und die Art des Harzes, der Pigmente, der Additive, der Formulierung der Beschichtung, des Produktionsprozesses, der Temperatur, der Atmosphäre, der Feuchtigkeit und anderer natürlicher Faktoren, dass aber die Anwendung geeigneter Antioxidantien das Auftreten dieses Trends verringert.

2.2 Studie über die Anwendung von Lichtstabilisatoren

Der Abbau von Polymeren unter Einwirkung von Licht und Sauerstoff wird als "photo-oxidativer Abbau" bezeichnet. Lichtstabilisatoren, auch UV-Stabilisatoren genannt, sind eine Klasse von Stabilisierungsadditiven, die zur Hemmung des photooxidativen Abbaus von Polymerharzen und zur Verbesserung der Witterungsbeständigkeit von Pulverlackfilmen eingesetzt werden.

Je nach den unterschiedlichen Stabilisierungsmechanismen können Lichtstabilisatoren in Lichtschutzmittel, UV-Absorber, Mittel zum Aufbrechen angeregter Zustände und Mittel zum Einfangen freier Radikale unterteilt werden.

Aufgrund der Vielfalt und Komplexität der Pulverlackformulierung, des Aushärtungsprozesses und der Aushärtungsform ist die Lichterhaltung und der Lichtschutz von Pulverlacken sehr wichtig.

Zweitens, Lichtstabilisator ist sehr wirksam für Licht Alterung der Beschichtung und die Verlängerung der Lebensdauer der Beschichtung Film, und die Menge ist sehr klein, in der Regel nur 0,5% ~ 1,0% der gesamten Formulierung.

Daher ist die Anwendung von Lichtstabilisatoren in Pulverlacken zur Verbesserung ihrer Bewitterungseigenschaften eine sehr einfache, kostengünstige und sehr wirksame Methode. Tabelle 2 und Tabelle 3 veranschaulichen die Auswirkungen von Lichtstabilisatoren auf die Leistung des Beschichtungsfilms.

Auf der Grundlage der Formulierung in Tabelle 2 wurde der Lichtstabilisator der Beschichtung zugesetzt, und die Beschichtungsfilmproben wurden durch Sprühen ausgehärtet, wobei die international verbreitete Methode der schnellen Bewitterungsprüfung - der Test der künstlichen beschleunigten Alterung (QUV) und der Backtest - angewandt wurden.

Anhand der Testergebnisse in Tabelle 3 wird die Anwendungsleistung des Lichtstabilisators wie folgt bewertet.

(1) Die Witterungsbeständigkeit des Pulvers in Innenräumen ist sehr schlecht, aber der Zusatz von Lichtstabilisatoren wird eine wichtige Rolle spielen.

(2) A und D Formulierungen sind nicht auf die Lichtstabilisator hinzugefügt, zeigt der Test, dass beide deutlich schlechter als die Probe hinzugefügt, um die Lichtstabilisator.

(3) Die Formulierungen C und F zeigten, dass die erhöhte Menge an Lichtstabilisator die Licht- und Farbbeständigkeit des Beschichtungsfilms deutlich verbessert.

(4) Die Ergebnisse des Backtests zeigen, dass der Lichtstabilisator keine Temperaturbeständigkeit aufweist, und die Temperaturbeständigkeit des Beschichtungsfilms sollte durch Zugabe von Vergilbungsschutzadditiven gelöst werden.

2.3 Forschung zur synergistischen Anwendung von Antioxidantien und Lichtschutzmitteln

Durch den obigen Test können wir verstehen, dass die Alterung des Lackfilms tatsächlich das Ergebnis der gemeinsamen Wirkung von UV-Licht und Sauerstoff ist, und dieser Prozess umfasst zwei verschiedene Prozesse der Photodegradation und Photooxidation.

Lichtstabilisatoren und Antioxidantien haben jedoch unterschiedliche Stabilisierungsmechanismen auf dem Beschichtungsfilm, und es wird erwartet, dass die Kombination von zwei Stabilisatoren mit unterschiedlichen Wirkungsmechanismen eine bessere Stabilisierungswirkung erzielt als ein einzelner Stabilisator, d. h. einen synergistischen Effekt.

Derzeit gibt es solche Stabilisatoren auf dem Markt, was auch ein Entwicklungstrend der Stabilisatoren ist. Aber die synergistische Wirkung zur gleichen Zeit, zwei verschiedene Stabilisatoren zwischen der additiven und antagonistische Wirkung wird auch erscheinen.

Daher ist in der Antioxidans-und Licht-Stabilisator mit einem guten Verständnis der verschiedenen Reaktionen zwischen den beiden ist von entscheidender Bedeutung, nur um die Wirkung der beiden mit den potenziellen chemischen Reaktionen, um die Gestaltung eines wirksamen Antioxidans und Licht-Stabilisator mit dem System.

Die typischsten sind HALS und Antioxidantien, UV-Absorber und Antioxidantien, UV-Schutzmittel und Antioxidantien und so weiter.

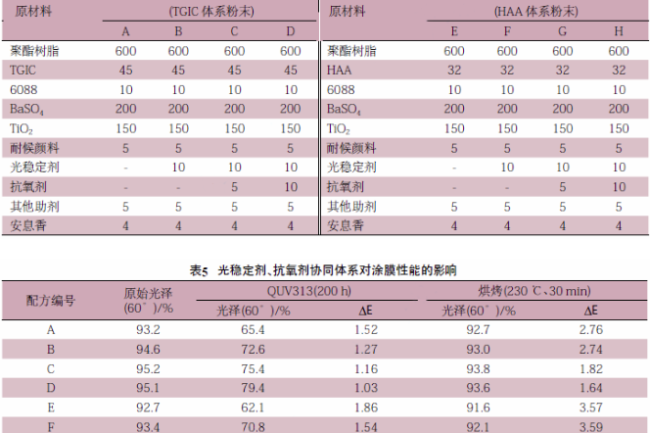

Durch beschleunigte Alterungs- und Einbrennversuche am Beschichtungsfilm wurde die Wirkung des Zusatzes von Antioxidantien und Lichtstabilisatoren zur Pulverlackformulierung bewertet. Die Testformulierungen und Ergebnisse sind in Tabelle 4 und Tabelle 5 aufgeführt.

Anhand der Testergebnisse wird der Lichtstabilisator bewertet.

(1) Die Zugabe von Lichtstabilisatoren hat einen wesentlichen Einfluss auf die Witterungsbeständigkeit des Pulvers, die Vergilbungsbeständigkeit des Beschichtungsfilms ändert sich jedoch nicht.

(2) Lichtstabilisator und Antioxidans mit der Beschichtung Film Witterungsbeständigkeit und Verfärbung hat eine erhebliche Wirkung, und die Menge der beiden 1:1, wenn die beste.

(3) Lichtstabilisator und Antioxidationsmittel haben eine bessere Wirkung im HAA-System.

Die Verwendung von Lichtstabilisatoren und Antioxidantien ist nicht so einfach, wie in dem Artikel dargestellt. Die Wirkung der Verwendung verschiedener Lichtstabilisatoren mit Antioxidantien muss durch weitere Experimente auf der Grundlage der Theorie bestätigt werden.

Die Verwendung von Lichtstabilisatoren vom HALS-Typ und schwefelhaltigen Antioxidantien führt beispielsweise zu antagonistischen Effekten und verschlechtert die Leistung des Polymers; die Verwendung von HALS und phosphorhaltigen Polymeren sollte die beste Synergie bei einer Konzentration von 1:1 gewährleisten; die Verwendung von HALS mit niedrigem Molekulargewicht hat nur additive Effekte, während die Verwendung von HALS mit hohem Molekulargewicht und HALS mit niedrigem Molekulargewicht einen synergistischen Effekt hat usw.

3、Schlussfolgerung

Der Zusatz von Antioxidantien und Lichtstabilisatoren zu Pulverbeschichtungen kann die Geschwindigkeit der thermischen Oxidation und der Photooxidation von Polymermakromolekülen bei der Herstellung und Anwendung von Pulverbeschichtungen wirksam hemmen und verringern, die Wärme- und Lichtbeständigkeit des Beschichtungsfilms erheblich verbessern, den Abbau- und Alterungsprozess des Beschichtungsfilms verzögern und die Lebensdauer des Beschichtungsfilms verlängern.

Lichtstabilisatoren und Antioxidantien in High-Performance-Pulverlacke verwendet werden, wenn sie richtig eingesetzt werden, wird es einen synergistischen Effekt, deutlich verbessern die Bewitterungseigenschaften der Pulverbeschichtung Film, vor allem Super-Duable Pulverlack Film.

Bei unsachgemäßer Anwendung kommt es zu einem additiven oder sogar antagonistischen Effekt, der die Stabilität des Beschichtungsfilms verringert.

Der Trend der Stabilisatoren und wird sich in Richtung Multifunktionalität entwickeln.